Solução Bently GT3-R

2024-11-16

Casos de Aplicação da Chapa Metálica Precision da HXC

2025-03-04As vantagens de processamento dos moldeiras de cavidade profunda da HXC:

Solução de moldeiras de cavidade profunda agrícola

A HXC sempre proporcionou soluções de fabricação industrial de um único local a clientes de todo o mundo, desde o projeto rápido e a fabricação de protótipos até a produção industrial em massa. Ao utilizar múltiplos processos e atuar em diversos setores, a empresa cumpre integralmente as demandas dos clientes e ultrapassa suas expectativas.

Como produzir peças longas, finas e rasas com características complexas usando molde de plástico?

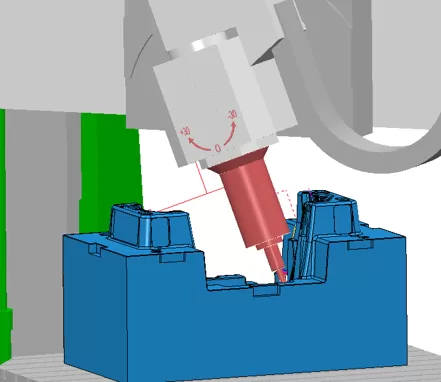

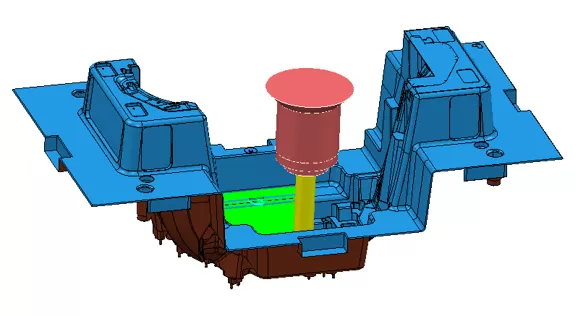

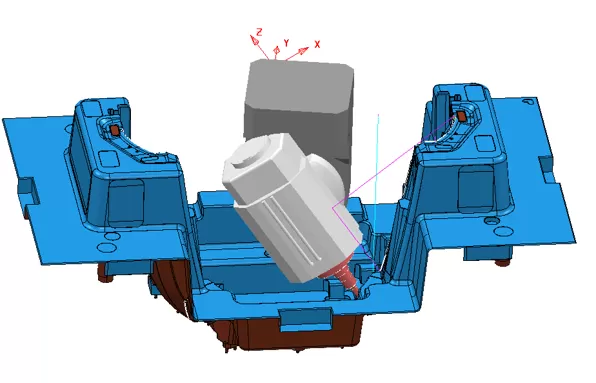

Quando a profundidade interna for de 441,6mm, podem ocorrer deformações e espessuras desiguais durante o processo de moldeação por injeção. Solução:

Após analisar a estrutura e as áreas de indicação, planejamos produzir dois componentes em butucas para apoiar o aço no meio. Quando o fluxo de material atingir 90%, a peça de enchimento azul se moverá para trás a partir do cilindro e o orifício será preenchido com material.

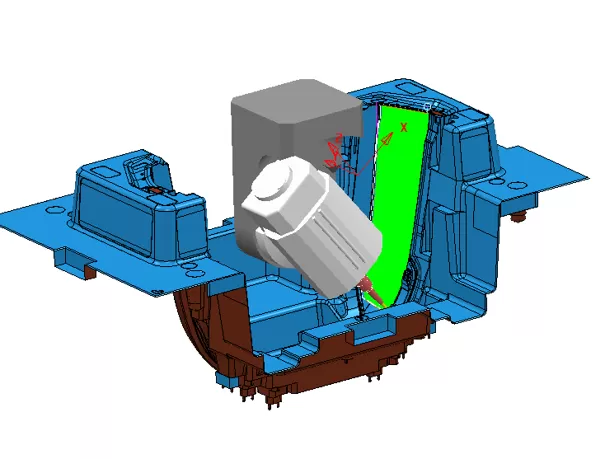

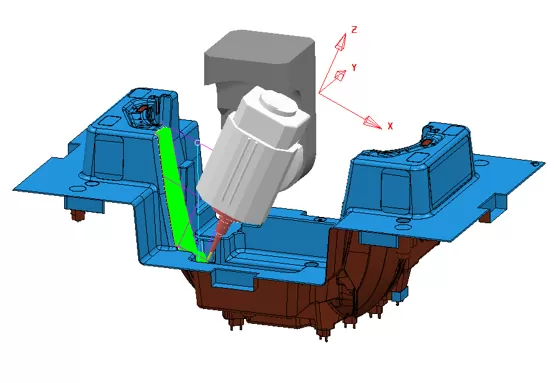

A parte inferior do produto possui fios, como garantir a possível desmoldagem? Solução:

Após analisar a estrutura e as áreas de indicação, planejamos fazer a rotação do molde para fora do slider.

Capacidade Empresarial:

A equipe Completa de Equipamentos da HXC é nossa maior vantagem no processamento de moldes de cavidade profunda. Possuímos mais de 100 centros de usinagem CNC, incluindo 4 centros de usinagem CNC de cinco eixos alemães HERMLE, além de equipamentos de processamento de moldes precisos, como máquinas EDM AGIE e máquinas EDM Sodick. Além disso, temos máquinas de moldeação por injeção das marcas Okuma, FANUC e Sumitomo Sodick. Além disso, estabelecemos um laboratório de medição totalmente automatizado equipado com máquinas de medição de coordenadas e um sistema de detecção 3D de luz azul alemão GOM.

The Advantages of 5-Axis Machining for Deep Cavity Molds

The production cycle of HXC's deep cavity molds is usually controlled within 25 days. Our 4 German HERMLE 5-axis machines provide support for us. Because our 5-axis equipment can ensure the quality of our molds, the machining efficiency, and the manufacturing cycle. This is the core advantage of HXC, enabling HXC to maintain strong competitiveness in the manufacturing of deep cavity molds

1.Aprimorar a Precisão do Processamento

2)Reduzir os Erros de Aproximação: As superfícies múltiplas podem ser mecanizadas em uma única aproximação, evitando os erros de posicionamento repetidos causados por múltiplas aproximações e garantindo a precisão da posição relativa entre as várias partes do molde.

3)Otimizar o Caminho da Ferramenta: A usinagem de cinco eixos permite que a ferramenta se aproxime das superfícies curvas complexas dos moldes de cavidade profunda a um ângulo e caminho mais razoáveis. A ferramenta pode sempre manter o melhor estado de contato com a superfície de usinagem, alcançando um corte mais preciso e garantindo que as dimensões e as formas do molde atendam aos requisitos de projeto.

4)Evitar Interferência da Ferramenta: Através da rotação e oscilação da mesa de trabalho ou do spindle, o problema de interferência entre a ferramenta e a parte de cavidade profunda do molde pode ser evitado efetivamente, permitindo que áreas estreitas, íngremes ou difíceis de alcançar em moldes de cavidade profunda sejam mecanizadas com precisão.

2.Aumentar a Eficiência do Processamento

1)Utilizar Ferramentas Curtas para Usinagem: Ao usinhar cavidades profundas, o ângulo da ferramenta pode ser ajustado através dos eixos de rotação e oscilação, permitindo o uso de ferramentas mais curtas. Ferramentas curtas possuem boa rigidez e podem adotar parâmetros de corte mais altos, reduzindo o tempo de corte.

2)Reduzir o Número de Passagens da Ferramenta: A usinagem pode ser realizada com um caminho de ferramenta mais otimizado. Para superfícies curvas complexas de cavidade profunda, o número de passagens da ferramenta e o tempo de deslocamento ocioso podem ser reduzidos, encurtando o tempo total de usinagem.

3)Realizar Usinagem Simultânea de Múltiplas Superfícies: Múltiplas superfícies podem ser mecanizadas simultaneamente. Ao contrário da usinagem tridimensional (3 eixos), não é necessário alterar repetidamente a ferramenta e o ângulo de usinagem para processar diferentes superfícies separadamente, o que melhora a eficiência do processamento.

3.Melhorar a Qualidade da Superfície

1)Evitar a Geração de Padrões: Ao usinhar as paredes laterais e as superfícies inferiores dos moldes de cavidade profunda, a ferramenta pode ser mantida perpendicular ou no melhor ângulo em relação à superfície de usinagem, evitando a formação de padrões semelhantes a costas ou marcas de ferramenta causadas por ângulos inadequados da ferramenta, tornando a superfície do molde mais lisa.

1)Reduzir a Rugosidade da Superfície: O caminho da ferramenta na usinagem de cinco eixos é mais suave, e a força de corte é mais uniforme, o que pode reduzir a rugosidade da superfície e melhorar a qualidade superficial do molde. Isso contribui para o fluxo do plástico e para a desmoldagem durante o processo de moldeação por injeção, além de melhorar a qualidade visual dos produtos moldados por injeção.

4.Aumentar a Flexibilidade do Processamento

Adaptação a Formas Complexas: Pode lidar facilmente com a usinagem de moldes de cavidade profunda para injeção com diversos formatos complexos. Seja o molde com características como superfícies curvas livres, superfícies inclinadas, ranhuras profundas ou fendas estreitas, tudo pode ser usinado com eficiência através do movimento simultâneo de 5 eixos.

2)Otimizar as Estratégias de Usinagem: Os programadores podem formular flexivelmente várias estratégias de usinagem de acordo com a forma específica e os requisitos de processamento do molde, como fresagem lateral, fresagem de penetração, fresagem em espiral, etc., para melhorar a eficiência e a qualidade do processamento.

5.Reduzir os Custos de Usinagem

1)Reduzir o Desgaste da Ferramenta: A ferramenta opera em condições de corte mais razoáveis, com força de corte uniforme. A taxa de desgaste da ferramenta é reduzida, e sua vida útil é estendida, minimizando a frequência de substituição e os custos associados à ferramenta.

2) Economizar Custos com Acessórios de Fixação: A dependência de acessórios de fixação é reduzida. Peças normais podem ser presionadas diretamente com um suporte tricental ou tetracental, enquanto peças irregulares podem ser fixadas com um plano e dois pinos, diminuindo os custos de projeto e fabricação de acessórios especiais.

3)Aumentar a Taxa de Utilização do Equipamento: Um centro de usinagem de cinco eixos pode concluir uma variedade de tarefas de processamento em um único equipamento, reduzindo os custos de investimento e o espaço físico ocupado, além de melhorar a taxa de utilização do equipamento e a eficiência produtiva.

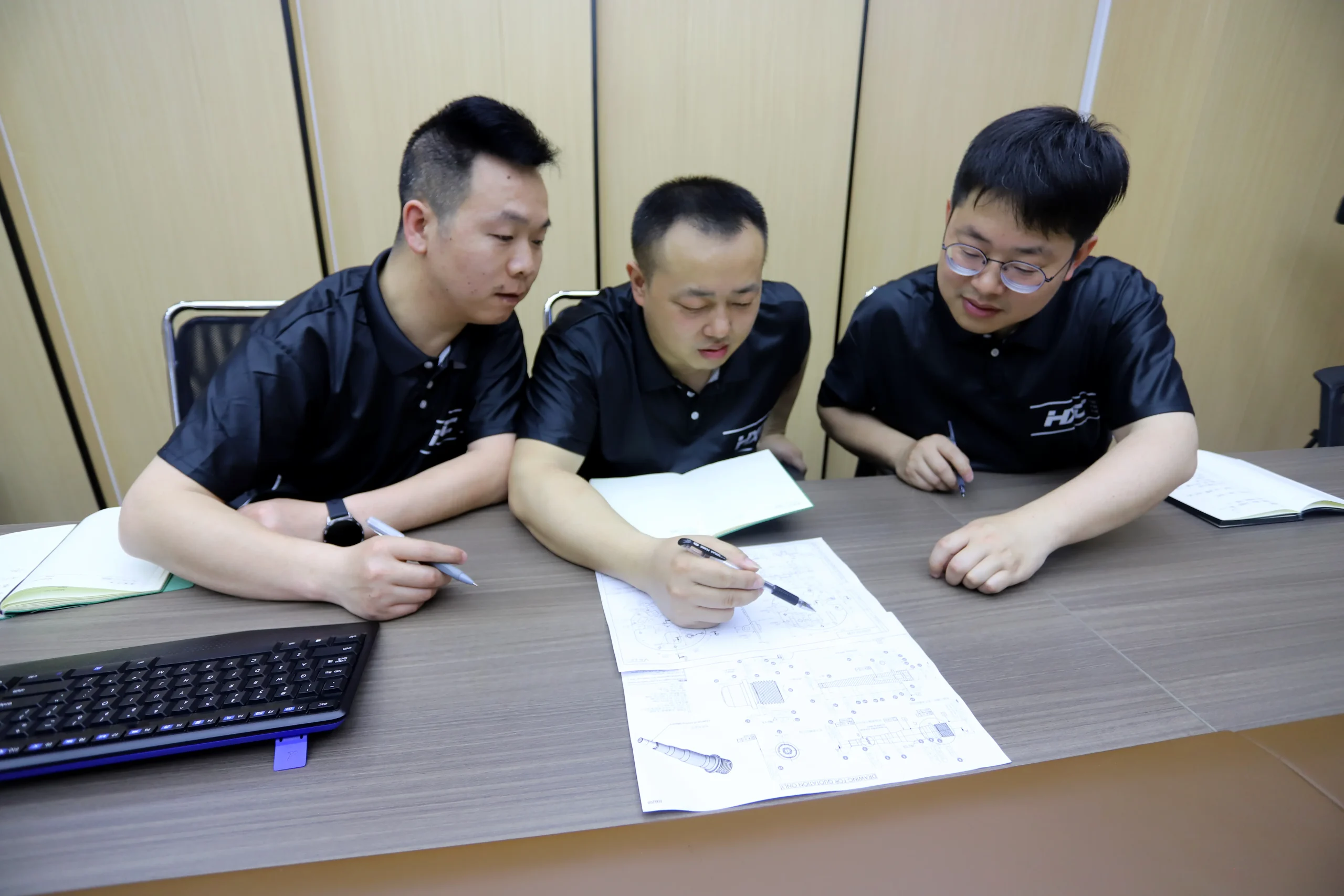

A HXC possui uma equipe de Processamento de Moldes Plásticos de Precisão e Moldeação por Injeção com rica experiência teórica e prática. Os membros-chave contam com mais de 20 anos de experiência na indústria de moldes e detêm múltiplas tecnologias nucleares e patentes nacionais em estruturas complexas de moldes, análise de fluxo de molde, tecnologia de resfriamento conformal e gerenciamento de deformação térmica no processamento.

Exibição dos Moldes de Cavidade Profunda da HXC