Soluções de Iluminação Artística

2025-03-06

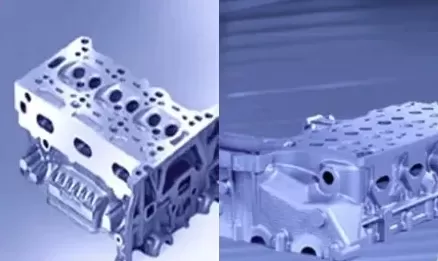

Estudo de Caso: Porosidade por Retração em Peças Fundidas de Ferro Dúctil

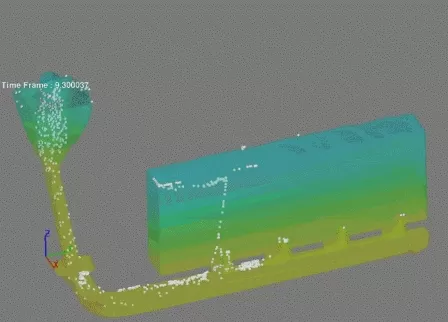

2025-03-11Rastreamento de bolhas no sistema de moldeação por gravidade

Os clientes da HXC são provenientes de várias indústrias em todo o mundo. Compreendemos a importância de uma mentalidade internacional, integridade, sinceridade e uma atitude sem desculpas. É esta mentalidade de serviço que é fundamental para manter a cooperação de longo prazo com nossos clientes. Tomamos responsabilidade e tratamos os produtos dos clientes como se fossem nosso próprio negócio.

Nossos serviços incluem a fabricação de protótipos, usinagem CNC, fabricação de moldes, moldagem por injeção, fundição sob pressão, fabricação e estampagem de chapas metálicas, extrusão, montagem de produtos e diversos tratamentos de superfície.

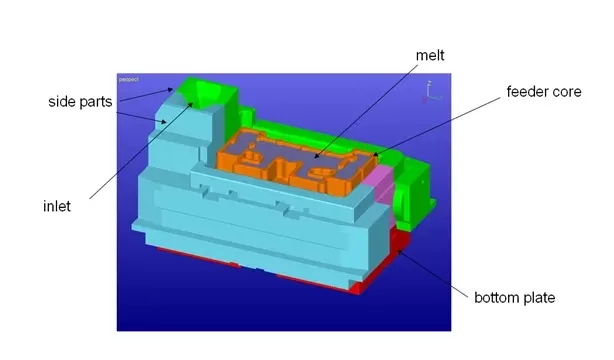

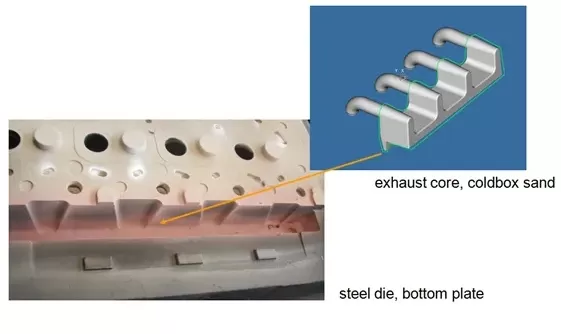

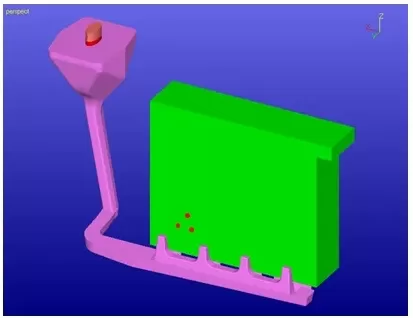

Descrição do corpo do molde

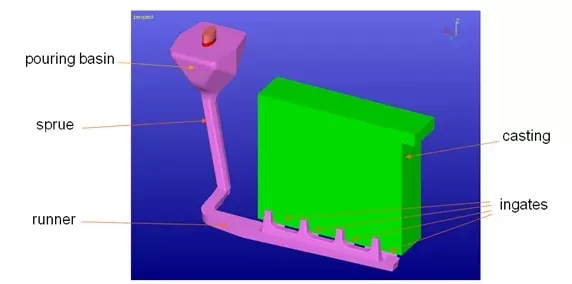

Sistema de fusão

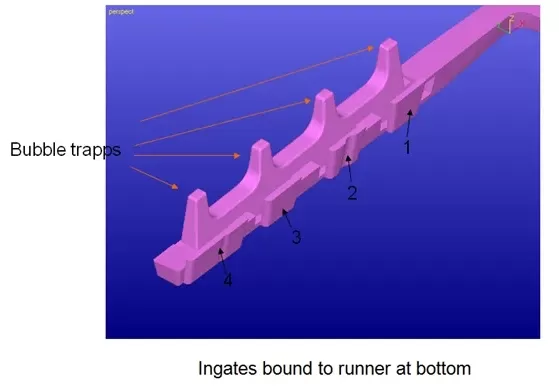

Design de porta

A porta é conectada ao molde pelo fundo do corredor, e uma área de aglomeração de bolhas é projetada no meio de cada porta.

Descrição da posição de conexão do corpo do molde

Descrição do problema

1. Após a solidificação do molde, defeitos de contração ocorrem na área entre a porta1 e a porta2.

2. Espero utilizar o FLOW-3D CAST para compreender a causa da contração.

Causas de contração em peças fundidas

Revisão das quatro soluções acima para cavidades de contração

- 1. Buracos de contração

- 2. Considere a contração durante a solidificação

- 3. Contração por precipitação de gás

- 4. Permita que o metal fundido libere gás antes do enchimento

- 5. Perda de gás no núcleo de areia e contração

- 6. Principalmente a partir do gás gerado pelo adesivo

- 7. A maior parte das cavidades de contração está distribuída uniformemente

- 8. Contração por ar

- 9. Uma zona de baixa pressão ocorre durante o processo de fundição, e gás é sugado a partir da superfície de junção.

- 10. Área do corredor

- 11. Área da porta

- 12. Bolhas continuarão a ser geradas durante o processo de enchimento

Confirmação da causa

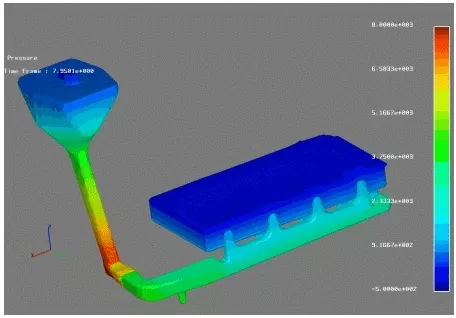

Análise 1: Supõe-se que a mudança de pressão do líquido metálico durante o processo de enchimento traz gás para a peça fundida.

1. Se a pressão no corredor e na porta for maior que a pressão atmosférica, é impossível sugador gás da superfície de junção.

2. Se a taxa de fluxo na posição da porta for a mesma, as bolhas deveriam ser geradas uniformemente em cada posição da porta.

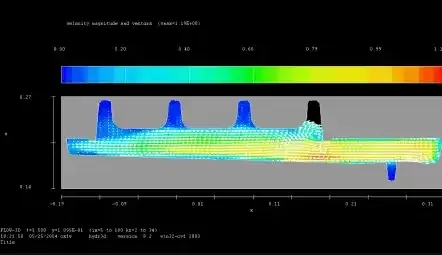

Distribuição da velocidade de fluxo na área da porta

Variações de pressão no sistema de corredores

Os resultados mostram que a diferença de pressão não deveria trazer gás.

Análise 2: Supõe-se que o metal fundido traga gás para a peça fundida no corredor durante o enchimento.

1. Gás existente na área do chute principal

2. Serão esses gases lavados até a área do corredor?

3. Se esses gases forem lavados até a área do corredor e entrarem na porta, serão esses gases concentrados em determinadas áreas? Ou estão uniformemente distribuídos?

4. O tamanho das bolhas afeta a concentração?

5. Configurações de simulação da análise

6. Bolhas são geradas a uma velocidade uniforme na posição da taça de enchimento.

7. Densidade: 10 vezes a densidade do ar

8. Design dimensional: 0,3 mm, 0,5 mm, 0,8 mm

9. Acoplamento parcial (o movimento do fluido não será afetado pelas bolhas) / acoplamento total (o movimento do fluido será afetado pelo movimento das bolhas)

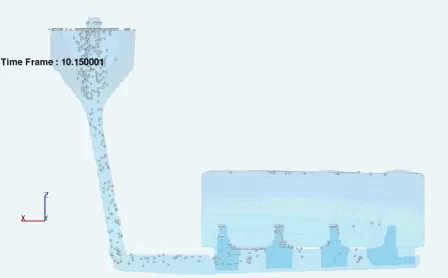

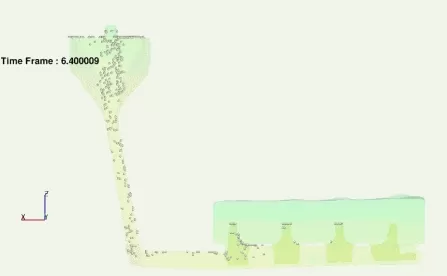

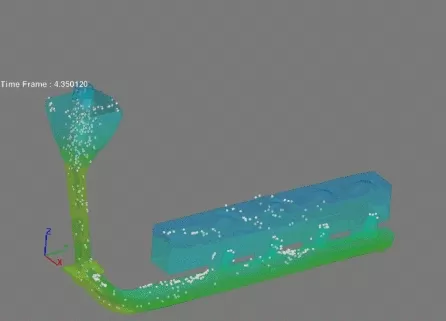

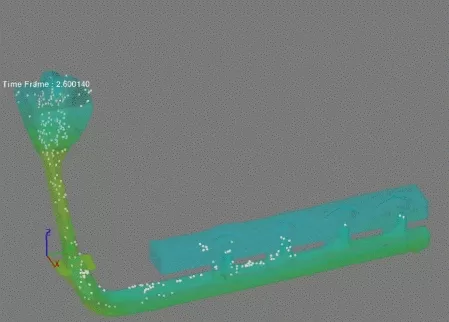

Simulação de Bolhas Abertas

- Bolhas geradas abaixo da entrada com taxa constante

- Densidade: 10 × densidade do ar (casca de óxido)

- Tamanho (diâmetro): 0,3 mm, 0,5 mm, 0,8 mm

- Interação parcial/interação total

Projeto de Porta A, tamanho de bolha 0,5 mm, acoplamento total.

Projeto de Porta A, tamanho de bolha 0,8 mm, acoplamento total.

Projeto de Porta B, tamanho de bolha 0,3 mm, acoplamento total.

Projeto de Porta B, tamanho de bolha 0,5 mm, acoplamento total.

Projeto de Porta B, tamanho de bolha 0,8 mm, acoplamento total.

Conclusão

1.Originalmente, se previa que as bolhas fossem defeitos gerados durante o processo de solidificação da peça fundida.

2.Com base na simulação numérica, a causa real das bolhas foi confirmada.

3.O sistema de enchimento pode ser otimizado para reduzir o problema de geração de bolhas.