Casos de Otimização por Acoplamento CAESES e FLOW-3D

2025-03-21

Casos de Robôs Industriais HXC no Moldeamento por Pressão

2025-03-22Processo de desburo e grinding do hub do sincronizador de transmissão automotiva

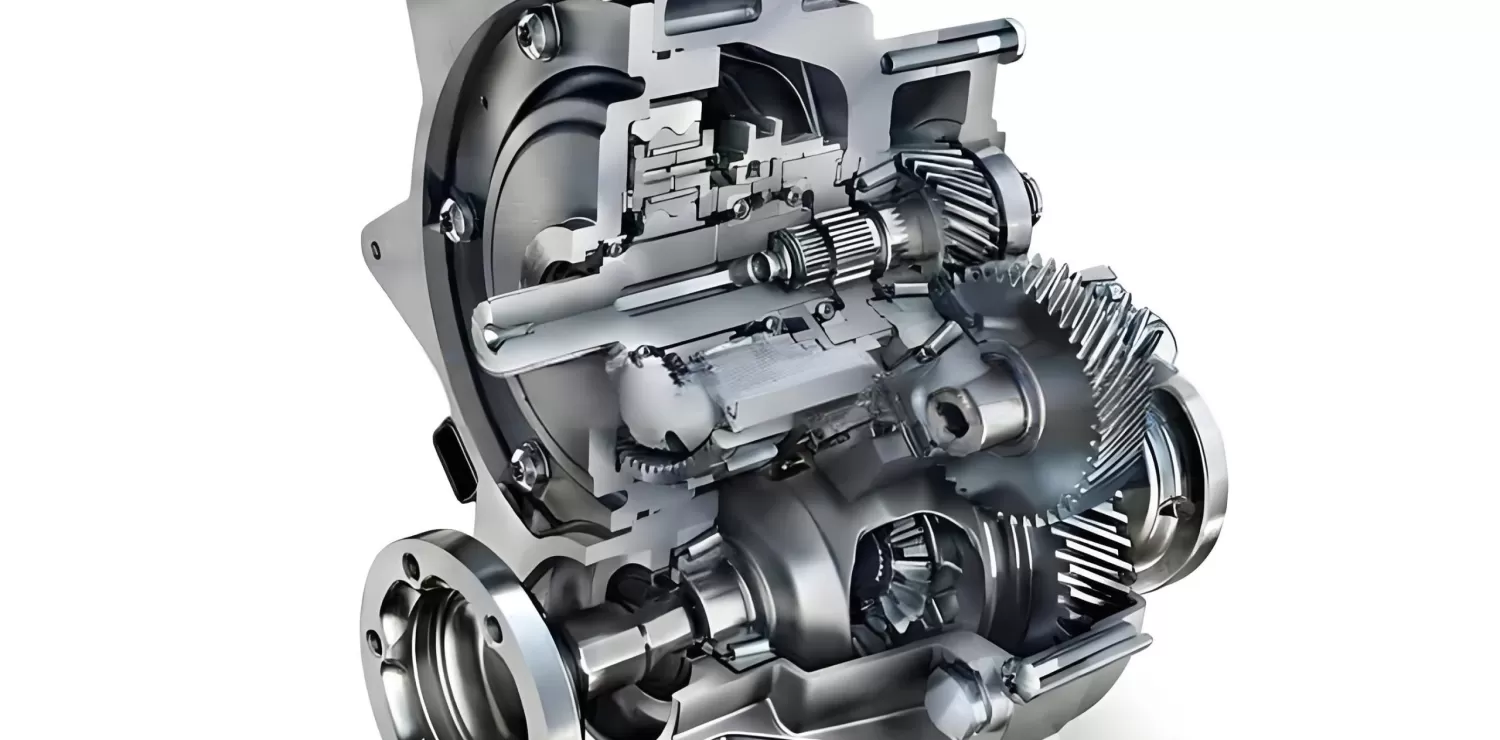

Como componente fundamental dos automóveis, as transmissões automotivas têm requisitos particularly rigorosos em relação ao material, tolerância de forma e posição, qualidade de superfície e outros fatores das peças mecânicas montadas nelas. O hub do sincronizador é um componente indispensável e crucial da transmissão, sendo usado principalmente para reduzir o impacto entre as engrenagens durante a mudança de marcha e permitir uma mudança suave de velocidade do veículo.

Os hubs de sincronizadores são geralmente produzidos por metalurgia de pó. Durante o processo de processamento e formação, devido a fatores como moldeiras, processos ou matérias-primas, borbulhas visíveis e barbantes costumam aparecer nas bordas entre os dentes ou na chave central do produto. A existência desse fenômeno de barbantes pode ter efeitos adversos na qualidade da superfície do produto, além de impactar significativamente as propriedades mecânicas, segurança e experiência do usuário do conjunto da transmissão. Hoje, compartilharemos um caso de como remover barbantes e flashing de produtos de hub de sincronizador automotivo e atingir um grinding e polimento eficiente em grande escala. Esse método de processo de grinding também é aplicável às necessidades de desburo e grinding/polimento de outras peças automotivas, como peças de metalurgia de pó ou moldeadas, como engrenagens, anéis de engrenagem e bocalhos.

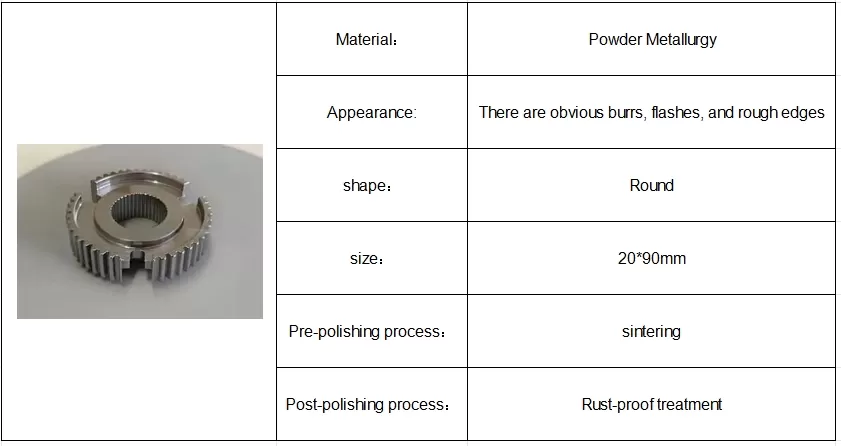

1、O hub da engrenagem do sincronizador antes do desburo, grinding e polimento

2、Requisitos de polimento e desburo:

Remoção em lote e eficiente de barbantes, flashing e bordas ásperas para melhorar a brilho da superfície.

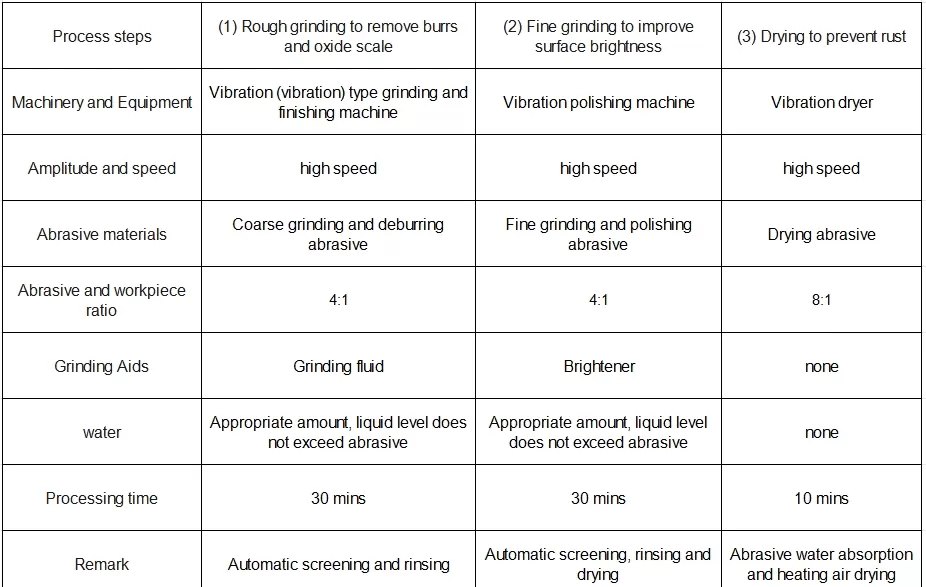

Detalhes do processo de desburo, grinding e polimento do hub da engrenagem do sincronizador:

4、Comparação dos efeitos do desburo, grinding e polimento do hub da engrenagem do sincronizador

5.Notas Adicionais

O principal processo de produção do hub da engrenagem do sincronizador é a metalurgia de pó. Após o sinterização, é necessário um ajuste (trimming) para melhorar a precisão dimensional do produto sinterizado e garantir que a precisão do produto atenda aos requisitos do hub do sincronizador. As barbantes concentram-se principalmente nas bordas das dentes e nas chaves (keyways), e a quantidade diária de processamento é grande. Portanto, uma máquina de grinding e polimento por vibração é usada para remover as barbantes com um abrasivo de grinding e polimento grosso de forte força de corte. O ângulo afiado do abrasivo pode penetrar nas ranhas entre as dentes para atingir o efeito de remoção de barbantes e chanfrado.

A brilho do polimento fino também é alcançada por meio de uma máquina de grinding e acabamento vibratório, empregando abrasivos de polimento de precisão de alta densidade com leve força de corte. Esses abrasivos permitem melhorar a brilho da superfície ao mesmo tempo em que removem uma quantidade mínima de material e reduzem a rugosidade.

Para melhorar a performance antissorros e anticorrosiva do produto após contato com água, ele é imerso em um inhibidor de oxidação para tratamento antissorros após o polimento. Por fim, uma secadora vibratória é usada para secar a umidade superficial e completar o processo.

6.Resumo Final

Neste caso, demos demonstração do processo de chanfrado, desburo e polimento de superfície de um componente de hub de engrenagem sincronizador de metalurgia de pó.

Este processo também é aplicável ao polimento de superfície de correias (sprockets) de metalurgia de pó, bocalhos (bushings), peças estruturais, produtos de impressão 3D e produtos de moldeamento injetado de pó metal (MIM).