Casos Médicos, Tubo de Coleta de Vírus

2024-10-19

Centro de Usinagem CNC de 5 Eixos

2024-10-19Peças Fundidas sob Pressão para Iluminação de Palco - Personalizadas

A Z tem sido um dos nossos parceiros mais importantes há muitos anos. A Z é uma empresa global de design e fabricação especializada em iluminação artística, ocupando uma posição de liderança em seu segmento. Este produto é um acessório essencial para iluminação cênica e um componente funcional interno de grande relevância.

Primeiramente, iniciamos com o design do protótipo e a verificação estrutural, para então prosseguir com a produção em série. Assim que recebemos os desenhos técnicos do cliente, percebemos que seria difícil atender aos requisitos de precisão exigidos. No entanto, se utilizássemos apenas usinagem CNC, o custo seria muito elevado e inviável para produção em larga escala.

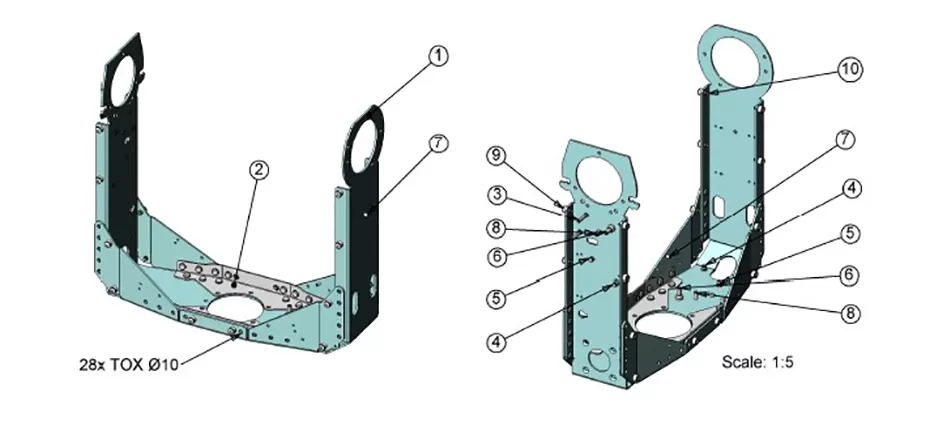

Nos produtos anteriores, as peças de chapa metálica eram inicialmente produzidas através de moldes de estampagem, e as mais de 20 peças sobressalentes da alavanca tinham que ser fabricadas separadamente para depois serem rebitadas e soldadas por pontos. Essa abordagem apresentava dificuldades em atingir a precisão exigida pelo cliente, baixa repetibilidade, custos de produção elevados e, em alguns casos, não passava nos testes de resistência

Portanto, foi um trabalho em equipe. Nossa equipe de P&D colaborou diretamente com o cliente para redesenhar a estrutura do produto. Agora, a peça é produzida em uma única etapa por fundição sob pressão, seguida de usinagem CNC nas áreas de alta precisão. Isso simplificou radicalmente o processo produtivo, reduziu o ciclo de fabricação e cortou custos. Além de aumentar a resistência estrutural do produto, atende rigorosamente às exigências de precisão do cliente.

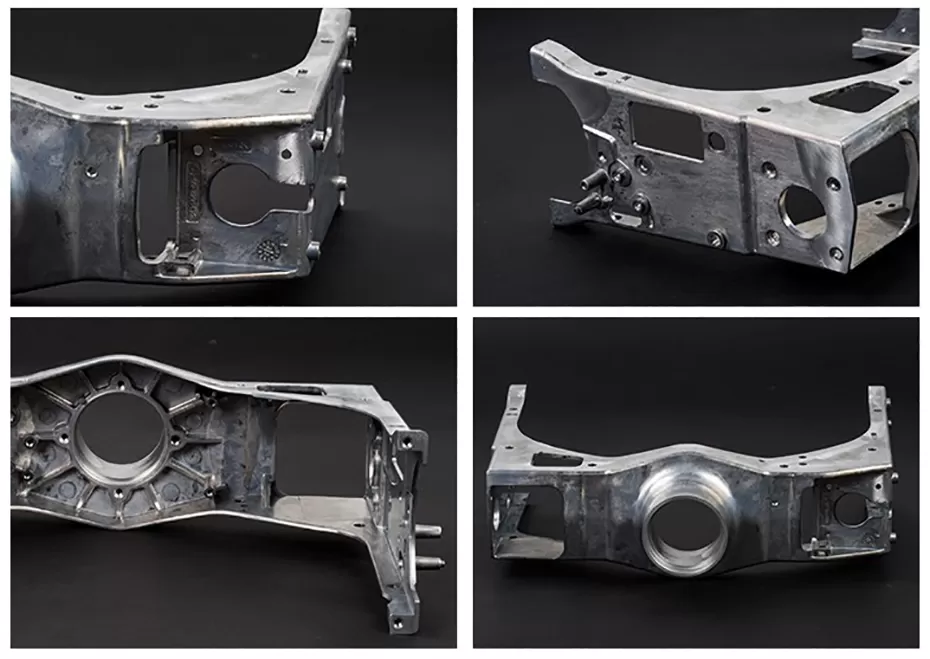

Com base na experiência adquirida com a primeira geração do produto, o cliente nos forneceu desenhos técnicos 2D detalhados com as melhorias para o processamento do protótipo. O protótipo foi fabricado através de usinagem CNC utilizando liga de alumínio AL6061. A HXC possui máquinas CNC de 3 eixos de padrão industrial e equipamentos HERMLE alemães de 5 eixos, garantindo as tolerâncias dimensionais do produto e atendendo aos rigorosos requisitos de precisão do cliente. O protótipo foi concluído em cinco dias

Após a entrega do protótipo, os requisitos de design e funcionais do cliente foram validados, e os desenhos técnicos foram ajustados para preparar a produção em massa. No entanto, a usinagem CNC em larga escala resultaria em custos de produção excessivos. Após diversos estudos e discussões, ambas as partes decidiram manter o processo de fundição da geração anterior do produto, alterando o material para alumínio fundido ADC12 para a produção em série.

A equipe de design e o departamento de produção da HXC realizaram diversas pesquisas e experimentos, visando superar as limitações produtivas da geração anterior de produtos ao adotar um processo de moldagem por fundição sob pressão em etapa única. As 20 peças do produto são moldadas em uma única operação, com os requisitos de tolerância dimensional e posicional finalizados através de usinagem CNC de precisão. Após esforços contínuos, alcançamos o conceito de design planejado. Contudo, essa grande reformulação não tem sido simples e enfrentamos desafios tecnológicos significativos.

Tradução para Português (Brasil):

"Para obter sucesso na fundição sob pressão em etapa única, o projeto do molde precisava ser completamente reformulado em relação à geração anterior. Contudo, enfrentamos desafios tecnológicos complexos durante as fases de desenvolvimento e testes experimentais."

Tradução para Português (Brasil):

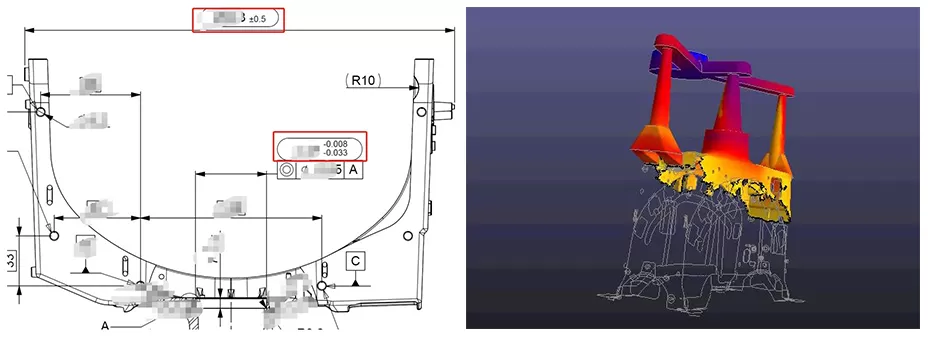

1. Após recebermos os desenhos técnicos 2D da nova geração do produto, identificamos requisitos de tolerância extremamente rigorosos. O furo para instalação do rolamento intermediário exige tolerâncias entre 0,008 e 0,033 mm. Além disso, a espessura local do material é significativa, e um processo convencional de injeção causaria porosidade no núcleo da peça.

Com base na vasta experiência de nossa equipe de projeto, desenvolvemos um sistema de alimentação com três pontos de injeção precisos para o molde. Simulações de fluxo computacional confirmaram que esta solução é viável e atinge os resultados esperados.

2. Este produto apresenta um risco significativo: excesso de material vazio nas extremidades, comprimento relativamente longo e abertura muito ampla, o que pode facilmente causar deformação e não atender aos requisitos do cliente de tolerância dimensional (±0,5mm no comprimento) e tolerância posicional (±0,1mm entre os furos de montagem dos suportes).

Para resolver este problema, desenvolvemos um canal de fluxo auxiliar nesta região, que fixa os pés de suporte bilateralmente. Posteriormente, removemos este canal auxiliar através de usinagem CNC, garantindo ausência de deformações e mantendo a precisão dentro das tolerâncias exigidas pelo cliente.

3. No processo de pós-usinagem, também enfrentamos desafios. Como garantir a precisão dimensional total durante a maquinação? Após repetidos estudos e discussões entre as equipes de projeto e produção, desenvolvemos uma solução engenhosa: primeiro usinamos os furos de rolamento críticos (com alta exigência de precisão) e os fixamos rigidamente, para então maquinar as demais features. Essa abordagem assegura a exatidão dimensional e posicional em todas as interfaces.

"Projeto e Fabricação de Moldes"

Após a confirmação do plano, para alcançar a produção em série, a HXC iniciou o projeto de molde de chumbo.

Após a confirmação do plano, o projeto do molde tornou-se simples. Completamos o projeto do molde, a fabricação, o teste do molde e a inspeção em um mês.

Passos do processo de produção em série

Para a produção em série, o lingote de alumínio foi colocado no forno e fundido em solução de alumínio, depois utilizou-se o molde já fabricado para prensar o embrião do produto na máquina de chumbagem, em seguida, removeu-se a escória ao redor do produto e encaminhou-se para polimento e acabamento a mola para eliminar as barbas do produto.

Inicie o processamento preciso das peças na oficina CNC para atender aos altos requisitos de dimensão e superfície mais refinada.

Para produtos com requisitos de superfície, o pós-tratamento será realizado, como aspersão de areia, oxidação, revestimento a pó, etc. Como este produto é um componente funcional interno, não existem altos requisitos para a superfície do produto, portanto, não há necessidade de tratamento de superfície refinado na etapa posterior.

Em seguida, realize a inspeção dimensional para garantir que atenda aos padrões.

Feedback do Cliente

O cliente ficou bastante satisfeito com nosso produto. O gerente de projeto Steven disse: "Trabalhamos com a HXC há muitos anos. Eles são nosso parceiro confiável e sua equipe de R&D é realmente impressionante, com um alto nível de artesanato. Todas as vezes que fazemos protótipos, eles encontram problemas de design e outros problemas potenciais que podem surgir na futura produção em série, os quais podemos melhorar em tempo hábil. Isso nos salvou muito tempo e custo, além de ajudar a evitar muitos erros. Mantevemos contato com a HXC ao longo de todo o processo. Ter um parceiro de negócios assim nos deixa muito felizes e à vontade."