Soluções profissionais e confiáveis de moldes de duas cores e moldeagem por injeção

2025-04-16

Casos de processamento da carcaça do espelho retrovisor Porsche 911

2025-04-18Informações do Projeto

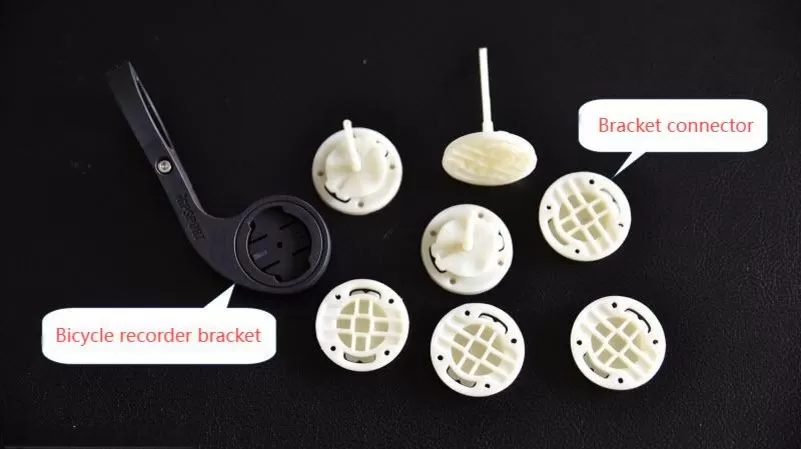

Este é um produto de hardware inteligente projetado especificamente para ciclistas, o que torna mais conveniente para os ciclistas fixar seus celulares para uso.

A peça de amostra é um componente que fixa o produto no suporte da bicicleta. Na primeira fase do desenvolvimento, o método de impressão 3D SLA foi usado diretamente para produzir rapidamente o protótipo. É econômico e rápido. Uma amostra impressa em 3D pode ser obtida em um dia, sendo usada para verificar as dimensões e a estrutura do produto.

A característica do produto em série é que pode ser instalado diretamente no câmera de frente (dash cam). Ele pode ser pressionado no suporte por meio de uma instalação rotativa, o que facilita a instalação e remoção rápida pelos ciclistas. Durante o esporte ao ar livre dos ciclistas, as irregularidades da superfície da estrada e as vibrações transmitidas pela bicicleta para o câmera de frente testarão a estabilidade da instalação e a resistência da conexão do conector.

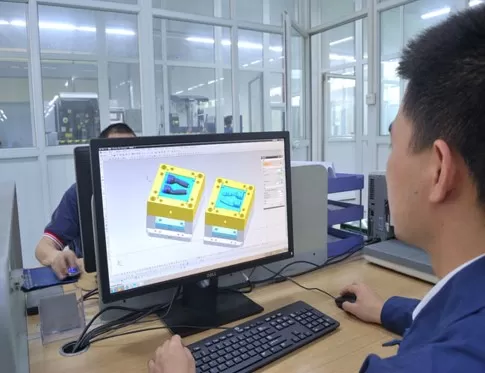

Impressão de núcleo de molde

Usamos tecnologia avançada para a impressão de núcleos de molde, com um ciclo de impressão de apenas 3,5 horas. O processo produtivo eficiente reduz significativamente o tempo de entrega, permitindo que você obtenha os componentes nucleares do molde sem longos tempos de espera. Rápido e preciso, garantindo que cada detalhe seja apresentado perfeitamente, sentando uma base sólida para a produção subsequente.

Ciclo de impressão: 3,5 horas

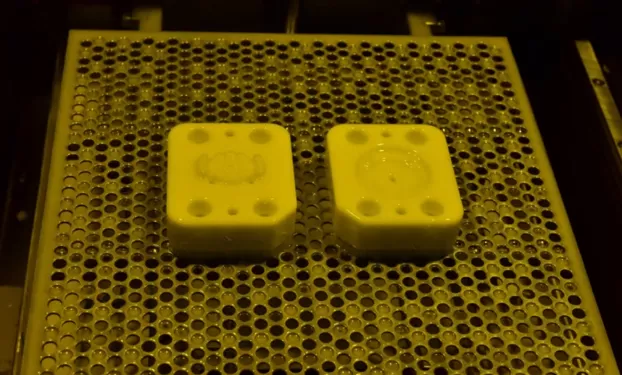

Núcleo de molde impresso em 3D

O material do molde utilizado é a resina fotossensível Somos PerFORM, que contém componentes cerâmicos. A dureza do molde e sua resistência à alta temperatura atendem aos requisitos dos moldes rápidos. Ele pode resistir a temperaturas elevadas de até 220°C.

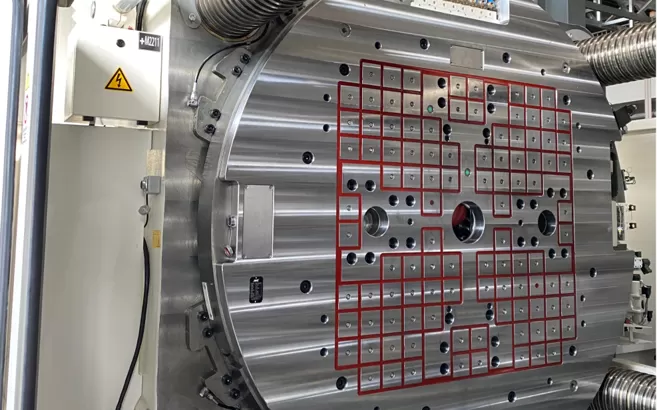

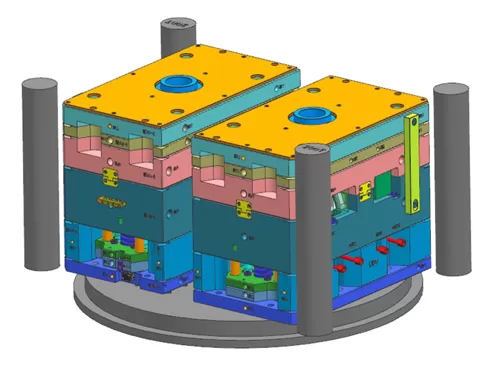

Montagem do molde

A tolerância dimensional da periferia do núcleo de molde impresso em 3D é ±0,1mm. Após fixar os núcleos anterior e posterior do molde, eles precisam ser mecanizados de acordo com as dimensões da base do molde para atender aos requisitos especificados.

A parte da base do molde adota uma base de molde metálica tradicional. O produto é ejetado automaticamente por uma placa de alicates de ejeção. Para a moldeagem por injeção em baixo volume, também é utilizada a moldeagem por injeção tradicional. Exceto que a parte de moldeagem seja concluída por impressão 3D, as demais estruturas do molde são processadas de forma tradicional.

Teste de molde

O número da primeira prova de molde é de 15 peças, que são usadas para inspeção dimensional e teste de montagem. Todos os dados obtidos na inspeção fornecem suporte para os testes de montagem subsequentes e ajudam a confirmar o plano de modificação posterior. O teste de montagem visa principalmente verificar se a tenacidade do material pode suportar o peso do celular e determinar se é necessário fazer ajustes estruturais no produto.

Produção experimental em lote pequeno

Após realizarmos a inspeção dimensional e os testes de montagem do produto, enviamos os dados e os vídeos dos testes ao cliente para confirmação ao mesmo tempo. Também realizamos uma conferência vídeo com o cliente, e foi confirmado que a produção experimental em lote pequeno poderia ser realizada. A primeira lote de 35 produtos foi enviada ao cliente para o teste final em terreno de montanha.

Teste funcional

É necessário selecionar produtos feitos por moldes rápidos para o teste final de terreno de montanha, pois ainda haverá diferenças significativas de desempenho entre os materiais dos produtos de replicação de molde e os materiais de moldeagem por injeção. Por exemplo, em termos de propriedades mecânicas de componentes estruturais, e o produto que produzimos dessa vez pertence a componentes estruturais. Escolher a produção por moldes rápidos pode evitar esses problemas.