Molde de extração de núcleo de tubo dobrado HXC

2024-10-15Ferramentaria e Injeção de Moldagem

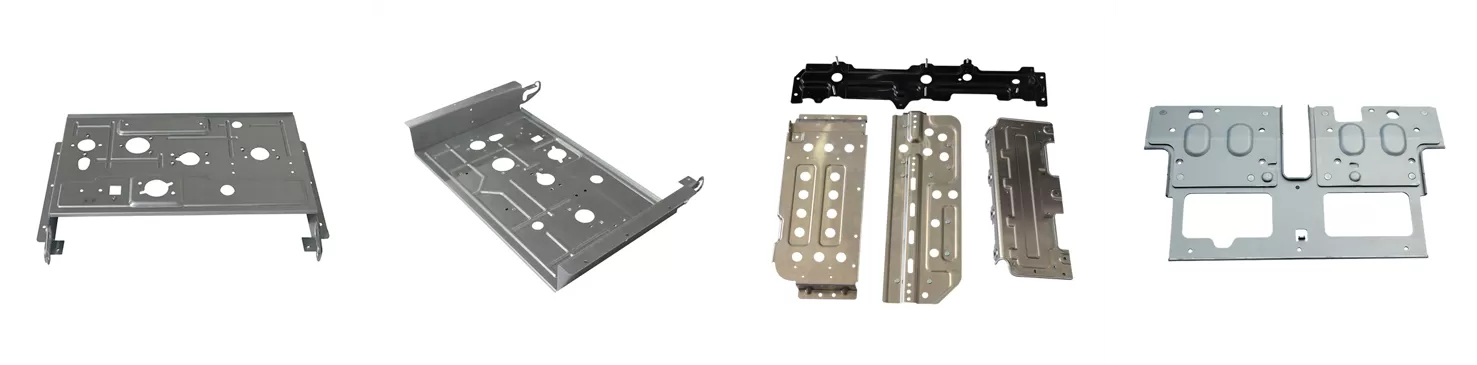

Com mais de duas décadas de liderança no setor, a HXC é especializada em soluções avançadas de ferramentaria, incluindo moldagem bicromática, multimaterial, sobremoldeamento e moldagem com inserção (híbrido plástico/metal). Nosso fluxo de trabalho verticalmente integrado abrange design, ferramentaria de precisão, moldagem em alta volume e garantia de qualidade, apoiado por sistemas de metrologia de última geração.

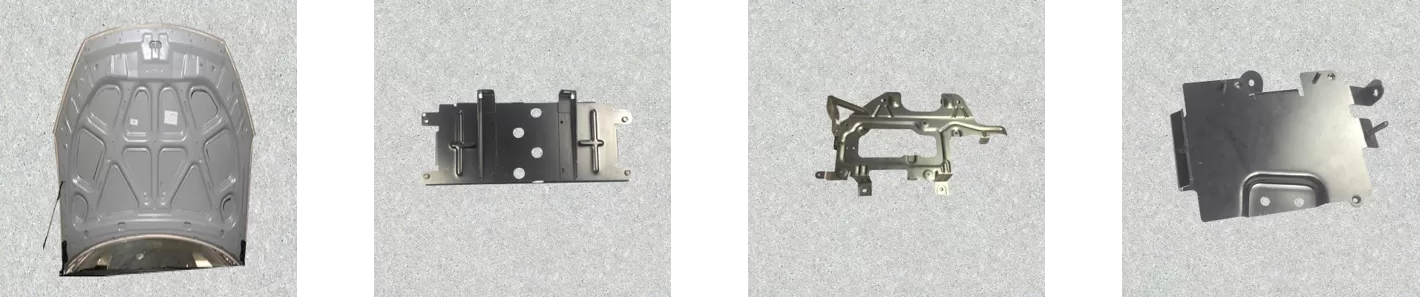

Casos de Moldes Automotivos Multicoloridos

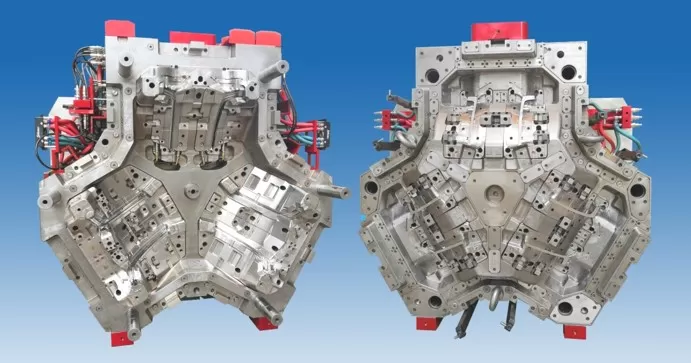

Tipo de molde:Lâmpada HL automotiva

Nome do molde:Molde da carcaça da lâmpada combinada traseira

Vida útil do molde:Cinquenta mil conjuntos

Tipo de molde: Lâmpada HL automotiva

Nome do molde: Molde de guia de luz plano 2K

Vida útil do molde: Quinhentos mil conjuntos

Tipo de molde: Lâmpada HL automotiva

Nome do molde: Molde tricolor de três posições

Vida útil do molde: Quinhentos mil conjuntos

Casos de Produtos Automotivos Multicoloridos

Lâmpada: Lente RCL

Nome: Iluminação Automotiva

Cor: 3 Cores

Lâmpada: Lente RCL

Nome: Iluminação Automotiva

Cor: Bicolor

Lâmpada: Lente HL

Nome: Iluminação Automotiva

Cor: Bicolor

Lâmpada: Lente RCL

Nome: Iluminação Automotiva

Cor: Bicolor

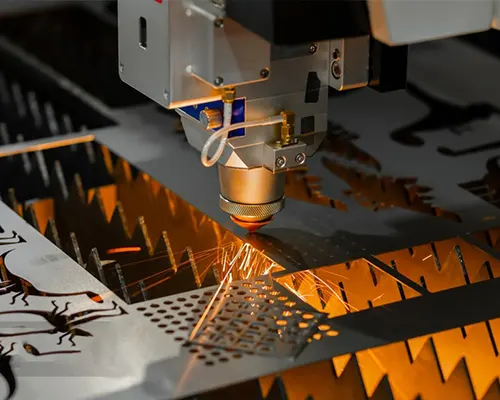

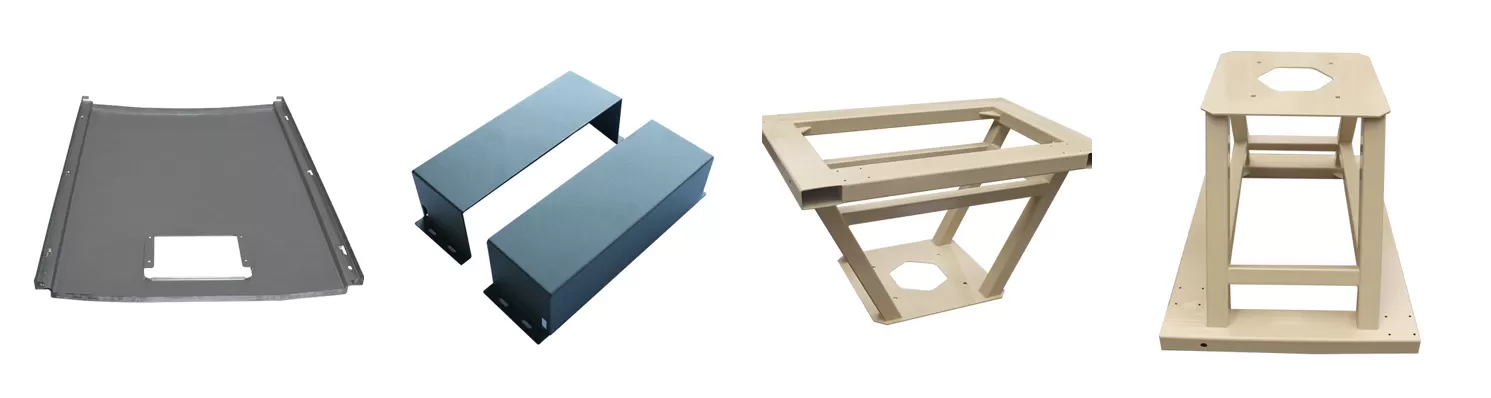

Equipamento de produção especial para processos bicolor

Scanner de luz azul

Máquina de EDM de dupla cabeça

Máquina-ferramenta composta de perfuração e fresamento CNC

Unique production equipment for multi-color products

Máquina de Injeção 2K de 530T

Máquina de Injeção 2K de parede espessa

Exibição de outros produtos industriais multicoloridos da HXC

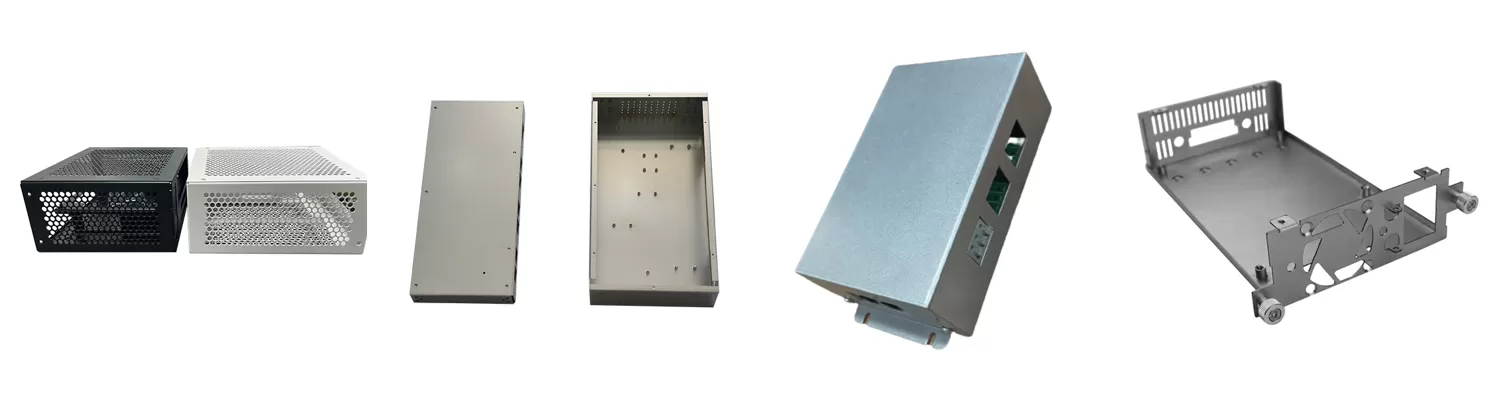

Dez Considerações Cruciais para Projeto de Molds 2K (Moldeagem por Injeção de Duas Cores):

Dois inser tos de cavidade distintos formam componentes individuais do produto, enquanto os dois inser tos de núcleo mantêm a geometria idêntica.

O lado da cavidade deve rotacionar 180 graus concêntricamente e alcançar um alinhamento preciso com o núcleo.

Verificar as especificações da máquina, incluindo altura máxima/mínima do molde, espaçamento dos pinos de ejeção e força de prensagem durante o projeto.

Ferramentas de três placas exigem sistemas de bico auto-ejetores, com atenção especial à ejeção confiável de bicos de material flexível.

Projetar aliviamentos de folga na cavidade da segunda injeção para evitar danos ao componente da primeira injeção. Avaliar rigorosamente a integridade da área de vedação para evitar riscos de vazamentos (flash) sob alta pressão de injeção.

Dimensionar ligeiramente o componente da primeira injeção para garantir um registro firme da cavidade durante a segunda injeção, melhorando a efetividade da selagem.

Prevenir o fluxo de fundido de deslocar o componente da primeira injeção durante a segunda injeção, o que poderia causar distorção dimensional.

Implementar layouts balanceados e uniformes de canais de resfriamento para ambas as cavidades e núcleos.

Devido aos riscos de deformação dos materiais flexíveis, 99% das aplicações envolvem a moldeagem de componentes rígidos primeiro, seguido pelo moldeamento sobreposto (overmolding) de material flexível.

Otimizar a adesão dos materiais por meio da seleção de resinas compatíveis (ex.: graus especializados de TPU) e acabamentos controlados das superfícies do molde - superfícies mais lisas aprimoram a resistência da ligação.