Casos de Aplicação Médica Cirúrgica com Impressão 3D

2025-04-25

Customização de tubos de escape de alto desempenho de nível de corrida por meio da tecnologia de impressão 3D

2025-04-26Estudo de Caso: Produção de Molde de Injeção para Cuppling (Sução) usando Impressora 3D

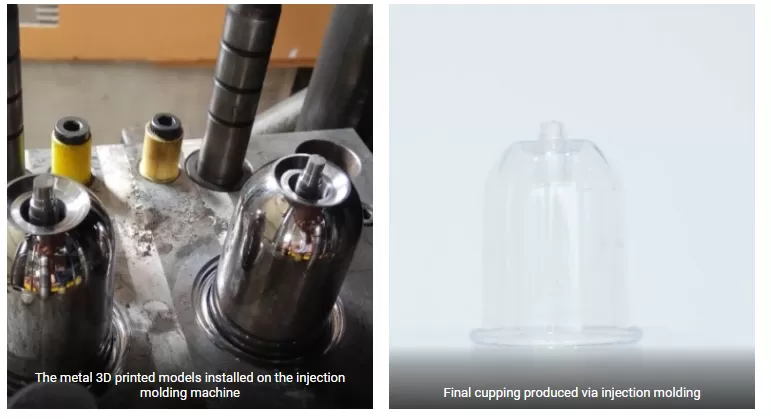

A empresa HXC utiliza uma impressora 3D para produzir moldes metálicos com canais de resfriamento conformais, a fim de melhorar a qualidade dos cupings finais e a eficiência da injeção.

Contexto do Caso

A injeção de molde é o método de produção industrial mais amplamente utilizado, principalmente para a produção em massa de peças de plástico e borracha. Com a crescente demanda por qualidade em produtos finais de injeção, as exigências em relação à dissipação de calor e à velocidade de preenchimento dos moldes também aumentam. Embora a tradicional tecnologia CNC tenha muitas limitações, a tecnologia de impressão 3D metálica pode produzir moldes de injeção com canais de resfriamento conformais, melhorando dessa forma a dissipação de calor e a eficiência da injeção.

Requisitos do Cliente

Aumentar a transparência do cupping.

Reduzir o peso do cupping.

Melhorar a eficiência da injeção de molde.

A transparência do cupping produzido por injeção de molde tradicional é relativamente baixa, e ele é feito de material PS (polistireno).

Moldes de impressão 3D metálica:

Os moldes de cupping produzidos por meio da tradicional tecnologia CNC apenas podem processar canais de resfriamento verticais. Embora o diâmetro máximo do canal de resfriamento seja de 20mm, ele não consegue resfriar o molde de forma eficiente, resultando em baixa transparência e eficiência de injeção nas peças finais de injeção de molde.

Para fabricar o cupping por meio da tecnologia de impressão 3D metálica, canais complexos de resfriamento conformais podem ser produzidos facilmente de acordo com a forma do molde e os requisitos do engenheiro.

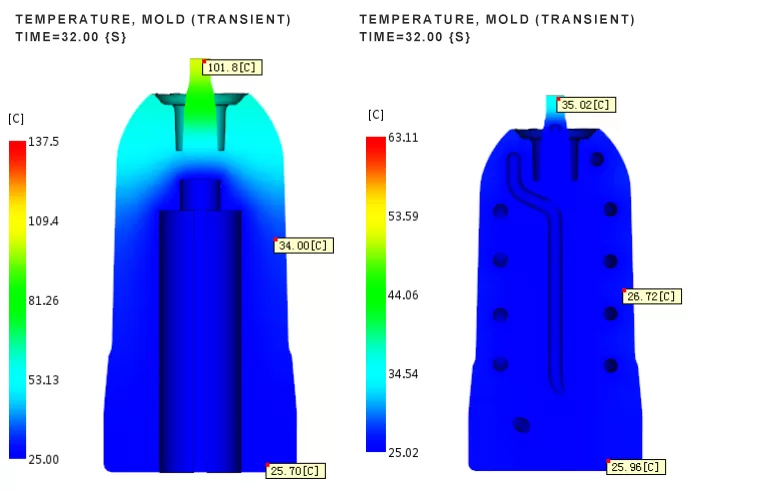

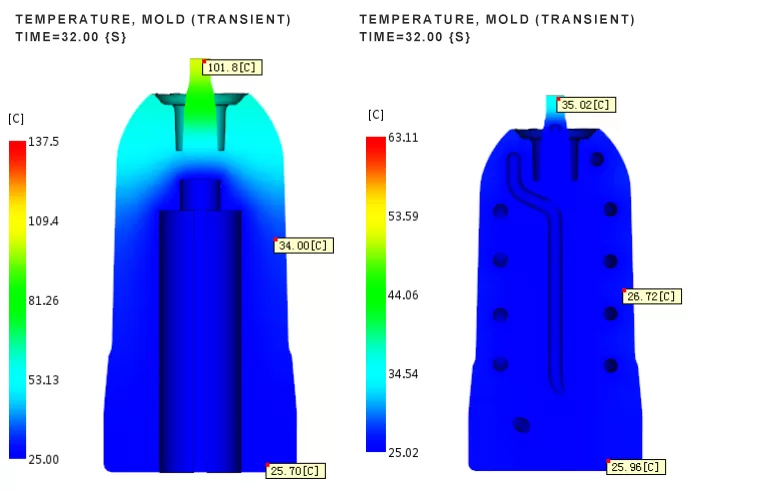

Simulação das mudanças de temperatura do molde

Através de testes de simulação computacional, a temperatura dos moldes impressos em 3D com canais conformais é 74 ℃ inferior à dos moldes impressos em 3D com canais tradicionais.

Simulação das mudanças de temperatura durante o cupping final

Quando o cupping é resfriado por 15 segundos, a temperatura final do cupping é 60 ℃ inferior à produzida por moldes tradicionais, e a eficiência de resfriamento é aprimorada em 60%. Ao mesmo tempo, o processo final de cupping leva apenas 16,63 segundos para atingir a temperatura de spraying. Em comparação com os moldes tradicionais, que demandam 22,97 segundos, o tempo foi reduzido por mais de 6 segundos e a eficiência da injeção foi melhorada em cerca de 26%.

Em conclusão:

As moldes metálicos impressos em 3D reduziram o tempo de resfriamento em 26% e a temperatura em 60% em comparação com moldes tradicionais.

A diferença de temperatura máxima do canal de resfriamento conformais entre a entrada e a saída do molde metálico impresso em 3D é de 5°C, o que atinge os requisitos de projeto do canal. A pressão é de 0,3 MPa, podendo atender às necessidades de controladores de temperatura gerais de moldes sem nenhum tipo de estagnação, corrente de vórtice ou refluxo, entre outros.

Em resumo, o molde metálico impresso em 3D com canais de resfriamento conformais não apenas atinge os requisitos do processo de injeção de molde, mas também apresenta mais vantagens de desempenho em comparação com moldes tradicionais, melhorando dessa forma a eficiência da injeção e a qualidade dos produtos finais de injeção de molde.