Rastreamento de bolhas no sistema de moldeação por gravidade

2025-03-08

Método Eficiente de Desburo e Polimento para Peças Automotivas de Alumínio Fundido a Pressão

2025-03-19Causas de retraimento e de buracos de retraimento em peças fundidas de ferro dúctil com revestimento de areia e seu processo de melhoria

Resumo

- De acordo com as características de solidificação do ferro dúctil e suas mudanças de volume durante o processo de solidificação, propõe-se a perspectiva de que o processo de fundição com molde de ferro e revestimento de areia para a produção de peças de ferro dúctil também exige compensação de retraimento. No projeto do processo, deve-se fully utilizar a boa rigidez do molde de ferro para exercer mais efetivamente as características de compensação de autoretraimento da expansão por grafitização do ferro dúctil. Foram adotados respectivamente o método sem riser, o método de solidificação sequencial, o método de riser prático direto, o método de solidificação balanceada, o método de riser frio, o método de resfriação e a tecnologia de simulação numérica, e são detalhadamente elaboradas as medidas de processo para prevenir retraimento e buracos de retraimento em peças fundidas, com several exemplos.

Como o molde composto por molde de ferro e revestimento de areia apresenta boa rigidez, resfriamento rápido e boa densidade do revestimento de areia, as peças fundidas produzidas possuem as vantagens de alta precisão dimensional, pequena margem de processamento, boa qualidade de superfície, estrutura interna densa e boa consistência da qualidade do produto. Especialmente para peças de ferro dúctil, a expansão por grafitização pode ser plenamente utilizada para desenvolver suas características de autoretração. No entanto, isso não significa que as peças de ferro dúctil fundidas com molde de ferro e revestimento de areia não terão defeitos de retraimento e podem ser fundidas sem risers. Com base nas características de solidificação do ferro dúctil, este artigo combina a tecnologia de simulação numérica para apresentar diversos métodos e casos de sucesso na prevenção de buracos de retraimento e retraimento no processo de fundição com molde de ferro e revestimento de areia.

Primeiro:

Os fundidores domésticos e estrangeiros têm conduzido décadas de pesquisa sobre ferro dúctil e descobriram que apresenta características de solidificação diferentes das de outros ligas, principalmente manifestadas em aspectos seguintes:

(1) A faixa de solidificação eutéctica do ferro dúctil é relativamente ampla. Quando ocorre a cristalização eutéctica do ferro dúctil, o núcleo de grafite é rodeado por austenita quando cresce até um determinado tamanho no fase líquida, resultado da adição de magnésio. Como a casca de austenita impede a difusão de átomos de carbono do fundido para as esferas de grafite, a taxa de crescimento das esferas de grafite diminui, e o processo de solidificação ocorre lentamente, de modo que um novo núcleo de grafite se forma no novo núcleo heterogêneo de grafite com um maior grau de subresfriamento para manter a solidificação eutéctica. Portanto, a transformação eutéctica ocorre em uma faixa de temperatura relativamente ampla, resultando na coexistência de fases sólida e líquida em uma seção ampla da peça fundida, solidificando em estado pastoso, tornando difícil compensar o retraimento durante a solidificação.

(2) O ferro dúctil possui muitos núcleos de grafite. Em comparação com o ferro fundido cinza, o ferro dúctil precisa passar por tratamento de esferoidização e inoculação. Possui muitos mais núcleos de grafite do que o ferro fundido cinza, e o tamanho dos aglomerados eutécticos é muito mais fino do que no ferro fundido cinza.

(3) O ferro dúctil apresenta uma grande força de expansão por grafitização durante a solidificação. Durante o processo de solidificação eutéctica, o grafite do ferro dúctil é rapidamente rodeado por uma casca de austenita. A expansão causada pelo crescimento do grafite não pode ser transmitida ao ferro fundido, resultando em uma força de expansão eutéctica maior. A força de expansão por grafitização é 5 vezes maior do que a do ferro fundido cinza. Se a rigidez do molde não for alta, isso causará a expansão do molde e a dilatação da forma da peça fundida. A força de expansão por grafitização é liberada, reduzindo o efeito de compensação do retraimento do metal durante a solidificação e o retraimento, aumentando assim a tendência a formação de buracos de retraimento e de retraimento.

(4) O padrão de mudança de volume no processo de solidificação do ferro dúctil divide-se em três estágios: contração líquida a partir do momento em que o ferro fundido é preenchido até a temperatura eutéctica; expansão de volume causada pela precipitação de nódulos de grafite durante o processo de solidificação eutéctica; contração de volume durante o processo de resfriamento após a solidificação do ferro fundido.

Segundo:

A tecnologia CAE de fundição utiliza computadores e software relacionado para simular numericamente o processo de enchimento e solidificação de peças fundidas, processando e analisando os dados obtidos para prever defeitos e otimizar o processo.

A simulação de enchimento modela a influência do fluxo do metal fundido no molde sobre a formação das peças fundidas. O fluxo fluido do metal fundido e a sequência de enchimento razoável são condições importantes para garantir a qualidade das peças fundidas, além de serem os pré-requisitos para uma sequência de solidificação razoável. Através da simulação de enchimento, é possível analisar o estado de fluxo do metal fundido no sistema de lançamento e riser, otimizar o sistema de lançamento e riser, evitar a separação do fluxo do metal fundido e reduzir o impacto e a erosão do molde pelo metal fundido. O processo de solidificação é o processo de transformação de líquido para sólido após o enchimento do metal fundido na cavidade. Através da simulação de solidificação, a sequência de solidificação do metal fundido na peça fundida pode ser analisada, e os defeitos que ocorrem durante o processo de solidificação podem ser previstos.

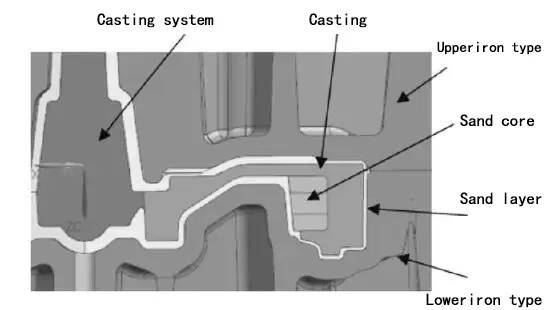

Atualmente, a tecnologia de simulação numérica tem sido amplamente utilizada no projeto do processo de fundição. Comparado com o processo de fundição em areia convencional, o processo de fundição com molde de ferro e revestimento de areia apresenta um processo de transferência de calor relativamente complexo, incluindo a transferência de calor entre "peça fundida-revestimento de areia-molde de ferro-atmosphere". Após verificação por meio de experimentos e prática produtiva, a análise por simulação desse processo também é relativamente madura e confiável.

três

As duas principais características do processo de fundição com molde de ferro e revestimento de areia são: ① boa rigidez do molde; ② ajustar a espessura da camada de revestimento de areia em cada parte do molde pode melhorar a taxa de resfriamento de cada parte em certo grau. Portanto, suas vantagens devem ser plenamente utilizadas no projeto do processo. Para peças de ferro dúctil, a boa rigidez do molde pode exercer mais efetivamente suas características de auto-compensação da expansão por grafitização. Geralmente, se não ocorrer flutuação de grafite e precipitação de grafite primário, quanto maior for o teor de w(C) e w(Si), mais forte for o efeito de inoculação, mais favorável à grafitização, maior será a expansão por grafitização e melhor será o efeito de auto-compensação.

No entanto, como mencionado acima, independentemente da qualidade da rigidez do molde, as peças de ferro dúctil sempre precisam de compensação. No processo de fundição com molde de ferro e revestimento de areia, existem vários métodos para prevenir buracos de retraimento e retraimento em peças fundidas, que serão explicados com exemplos.

3.1 Método sem riser

The riserless method is to use the pouring system to carry out liquid shrinkage compensation, and maximize the use of graphitization expansion to complete self-shrinkage compensation. The iron mold sand coating process was first successfully applied to the production of crankshafts, and the riserless casting of crankshafts is also the most typical. Its process feature is the use of a thick pouring system to provide liquid shrinkage compensation for the casting. The riserless method is suitable for ductile iron castings with a casting modulus of >2.5 cm. It requires high metallurgical quality of molten iron, a small flat and thin ingating channel, and the introduction of molten iron at multiple points. In the absence of cold shut of the casting, the pouring temperature should be low.

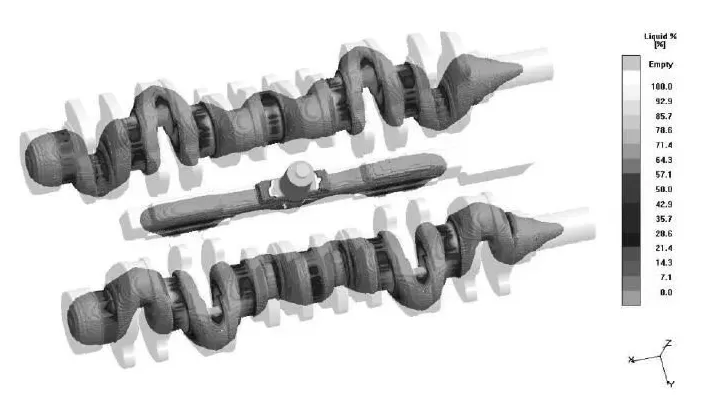

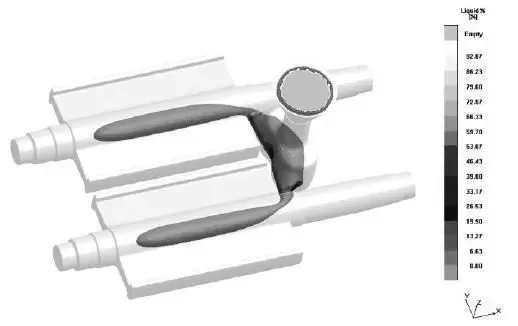

Figure 1 shows the liquid phase area of the Steyr 615 crankshaft when it solidifies 30% after pouring. It can be seen from the figure that in the early stage of solidification, the ingating channel on the crankshaft fan plate has been closed, and the center of the main journal and the connecting rod journal has formed an overall thick liquid phase area. In the later stage, self-shrinkage compensation is completely achieved by graphitization expansion.

Figura 1 Exibição da fase líquida quando a peça fundida solidifica 30%

3.2 Método de solidificação sequencial

The riserless method is to use the pouring system to carry out liquid shrinkage compensation, and maximize the use of graphitization expansion to complete self-shrinkage compensation. The iron mold sand coating process was first successfully applied to the production of crankshafts, and the riserless casting of crankshafts is also the most typical. Its process feature is the use of a thick pouring system to provide liquid shrinkage compensation for the casting. The riserless method is suitable for ductile iron castings with a casting modulus of >2.5 cm. It requires high metallurgical quality of molten iron, a small flat and thin ingating channel, and the introduction of molten iron at multiple points. In the absence of cold shut of the casting, the pouring temperature should be low.

Figure 1 shows the liquid phase area of the Steyr 615 crankshaft when it solidifies 30% after pouring. It can be seen from the figure that in the early stage of solidification, the ingating channel on the crankshaft fan plate has been closed, and the center of the main journal and the connecting rod journal has formed an overall thick liquid phase area. In the later stage, self-shrinkage compensation is completely achieved by graphitization expansion.

Figura 2 Processo de solidificação do polia de tração

3.3 Método de riser prático direto

The direct practical riser method uses a riser to compensate for the liquid shrinkage of the casting. When the liquid shrinkage stops or the volume expansion begins, the riser neck or the inner gate solidifies in time, so that the eutectic expansion in the casting mold puts the molten metal under positive pressure to prevent vacuum inside the casting. The direct practical riser is suitable for ductile iron castings with a casting modulus <2.5 cm. The casting process has a high yield rate and the riser is easy to remove.

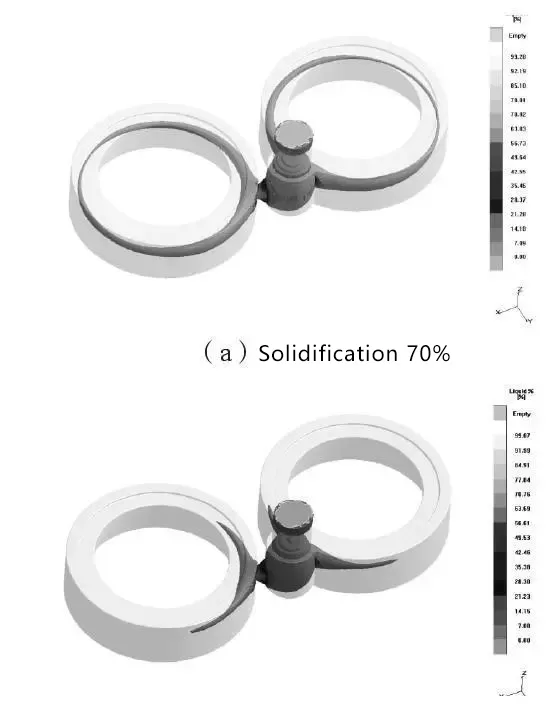

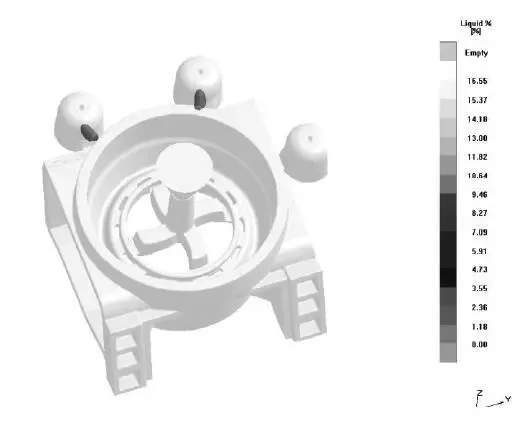

The bearing cover weighs 3.6 kg per piece, with an outline size of 118 mm×110 mm×60 mm. The material is QT500-7. When the iron mold sand casting process is used, 14 pieces are arranged in one mold. The casting is liquid-compensated using a direct practical riser. Figure 3 shows the liquid phase area when the bearing cover is 60% solidified after pouring. As can be seen from the figure, the riser neck has solidified at this time, and the liquid metal in the casting and the riser has been disconnected. The yield rate of this process reaches 76.5%, which is 25% higher than the yield rate of clay sand casting (51.5%).

Figura 3: Exibição da fase líquida quando a peça fundida solidifica 60%

3.4 Método de solidificação balanceada

A teoria da solidificação balanceada acredita que o papel do riser no ferro fundido é apenas compensar a diferença de expansão e contração causada pelo resfriamento e solidificação da peça fundida. O riser não precisa solidificar depois da peça fundida. O núcleo é: o riser deve estar tanto longe do ponto quente quanto perto do ponto quente, a fim de reduzir a interferência térmica do riser na peça fundida e facilitar a compensação do retraimento.

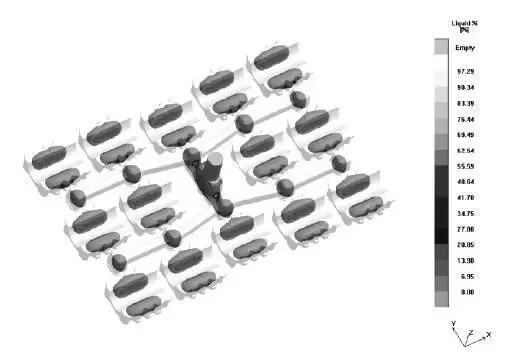

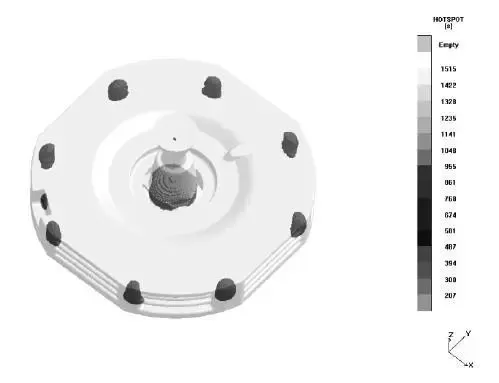

O material do rotor é QT500-7, a peça fundida tem 628mm de comprimento, 195mm de largura e o diâmetro do cilindro central é de 65 mm. O cilindro central se cruza com as duas placas laterais, formando um ponto quente. O método de solidificação balanceada é adotado para posicionar o riser no lado do cone truncado próximo ao ponto quente, e o canal de lançamento plano encara o diâmetro interno do cilindro para evitar que o metal fundido encha diretamente o ponto quente. A Figura 4 mostra a área de fase líquida da peça fundida do rotor quando solidifica 85% após o lançamento. Pode-se ver na figura que uma área isolada de fase líquida está prestes a formar-se no ponto quente do cilindro central. A contração de volume dessa área de fase líquida é compensada pela expansão por grafitização no processo de solidificação posterior.

A Figura 4 mostra a fase líquida quando o molde se solidifica 85%.

A Figura 5 Apresentação da fase líquida quando o molde se solidifica 97%

A Figura 6 Apresentação da Seção Quente

A Figura 7 Design de Processo da Tampa do Motor

quatro

(1) O molde em ferro revestido de areia apresenta boa rigidez do molde, resfriamento rápido e boa densidade do revestimento de areia. Ao produzir peças de ferro dúctil, a expansão da grafitização pode ser plenamente utilizada para exercer suas características de auto-comprimento. No entanto, de acordo com as características de solidificação do ferro dúctil e a mudança de volume durante o processo de solidificação, conclui-se que o processo de molde em ferro revestido de areia também precisa compensar a retração das peças de ferro dúctil.

(2) Em comparação com o processo de moldeagem em areia convencional, o processo de transferência de calor do molde em ferro revestido de areia é relativamente complexo, incluindo a transferência de calor entre "molde-revestimento de areia-molde de ferro-atmosphere". Após verificação por meio de experimentos e prática produtiva, a análise de simulação desse processo é relativamente madura e confiável.

(3) O molde de ferro apresenta boa rigidez do molde e pode exercer efetivamente suas características de auto-comprimento pela expansão da grafitização. Sob a premissa de que não ocorra flutuação de grafite e nenhuma precipitação de grafite primário, quanto maior for o conteúdo de C e Si, melhor será o efeito de inoculação e melhor o resultado.

(4) Os casos bem-sucedidos de utilização de vários métodos, como o método sem bocal, o método de solidificação sequencial, o método direto de bocal prático, o método de solidificação balanceada, o método do bocal frio e o método de resfriamento, para prevenir defeitos de retração em peças fundidas demonstram a necessidade de análise e projeto específicos do processo de fundição em molde de ferro com revestimento de areia para vários tipos de peças fundidas.