Casos de Robôs Industriais HXC no Moldeamento por Pressão

2025-03-22

Tecnologia de Desbarramento para Quadro Central de Notebook de Liga de Magnésio

2025-03-26Análise e Medidas de Contraação de Casos Típicos de Falha Precoce em Moldes de Chute a Pressão de Liga de Alumínio

O fracasso dos moldes de moldeagem a pressão reduz a vida útil deles, o que não apenas aumenta o custo dos produtos, mas também afeta seriamente a produção, tornando-se um problema crucial que precisa ser resolvido urgentemente na produção. Este artigo analisa e discute casos típicos de fracasso precoce de moldes de moldeagem a pressão de liga de alumínio durante seu uso. Estudos de caso dos mecanismos de falha comuns dos moldes, ou seja, rachaduras, fissuras de fadiga térmica, fusão, cavitação e deformação, são analisados e soluções técnicas são apontadas.

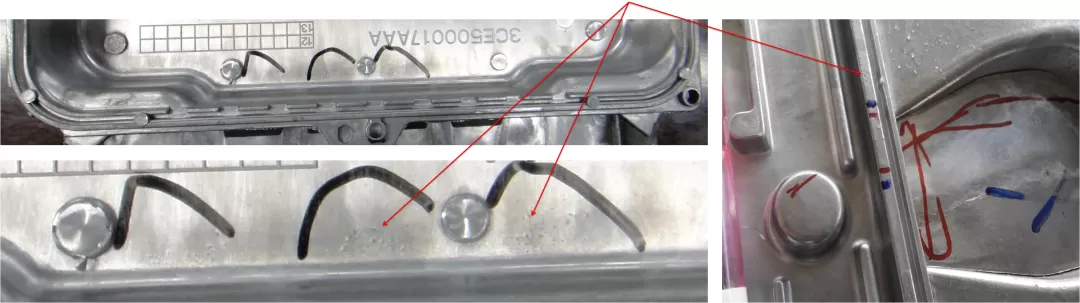

"Cavitação" na superfície do molde - problemas de projeto do molde

Fenômeno de "cavitação": "pitting" (brocas) é formado na superfície do produto moldeado a pressão.

A cavitação ocorre quando a área transversal do caminho do galho de molde aumenta, o que causa uma queda na pressão do líquido de liga de alumínio durante o fluxo pelo galho, formando cavidades de pressão negativa dentro do alumínio líquido. Durante o processo de moldeagem a pressão e a etapa de pressurização, as "bolhas" de pressão negativa explodem na superfície do molde, danificando o material do molde e causando a formação de "brocas" (pitting). A formação desses defeitos pode ocorrer após 200 a 300 moldeagens.

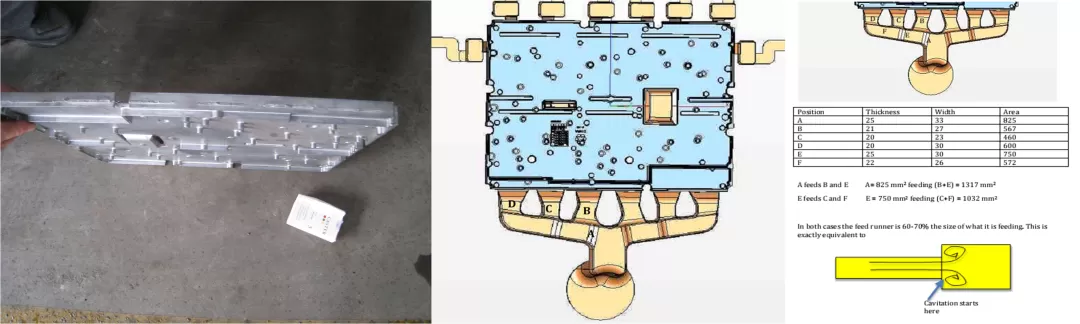

Causa da cavitação: Expansão da área transversal do galho de molde

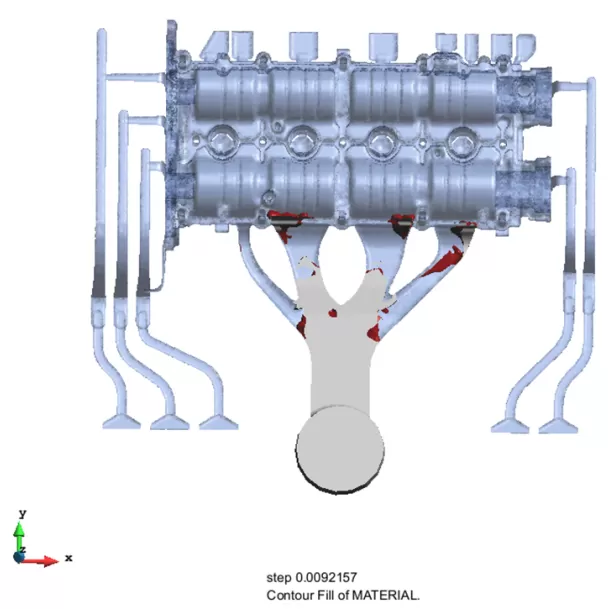

No gráfico acima, a área transversal do galho principal lateral é A = 825 mm²; ele se ramifica em dois galhos ramais B e E, e a área transversal do galho B+E é de 1.317 mm²; dessa forma, a pressão do alumínio líquido em liga cai durante o fluxo pelo galho, formando uma cavidade de pressão negativa dentro deste. O galho ramal E se ramifica adicionalmente em C+F; a área transversal de E é de 750 mm²; a área transversal de C+F é de 1.032 mm²; a pressão do alumínio líquido em liga cai ainda mais, gerando uma cavidade de pressão negativa dentro dele.

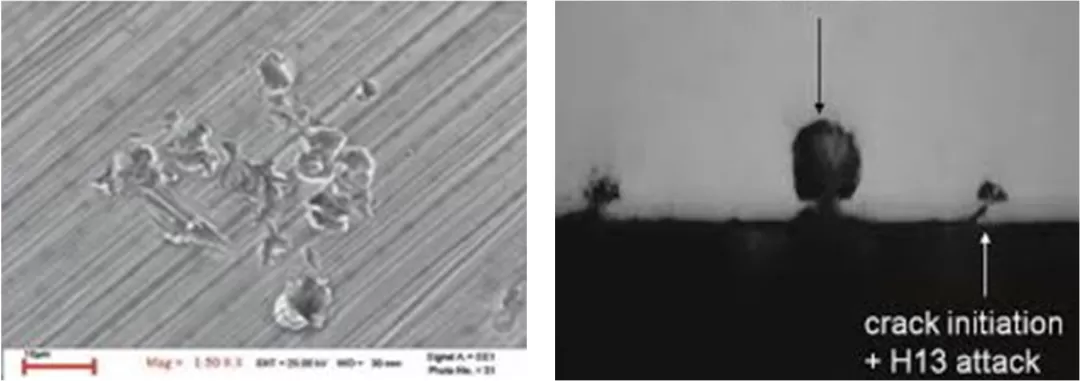

"Cavitação": Análise Microscópica e Soluções

Princípios de Projeto de Molde

Princípios básicos de novo projeto de molde:

1、A partir do biscoito (chute inicial), a área transversal do galho principal está em estado de compressão no caminho que leading to the inner gate (liga à entrada interna).

2、O raio de curva (R) é pelo menos o dobro da largura da seção transversal.

3、Forma da entrada (gate): entrada em forma de leque (fan gate), entrada tangencial cônica (tapered tangent gate), entrada de chisel (chisel gate).

4、Seguir a definição de dimensões da entrada (gate size).

5、Qualquer elemento de ejection (ejector) deve ser paralelo à superfície do molde e não pode protruir ou recessar.

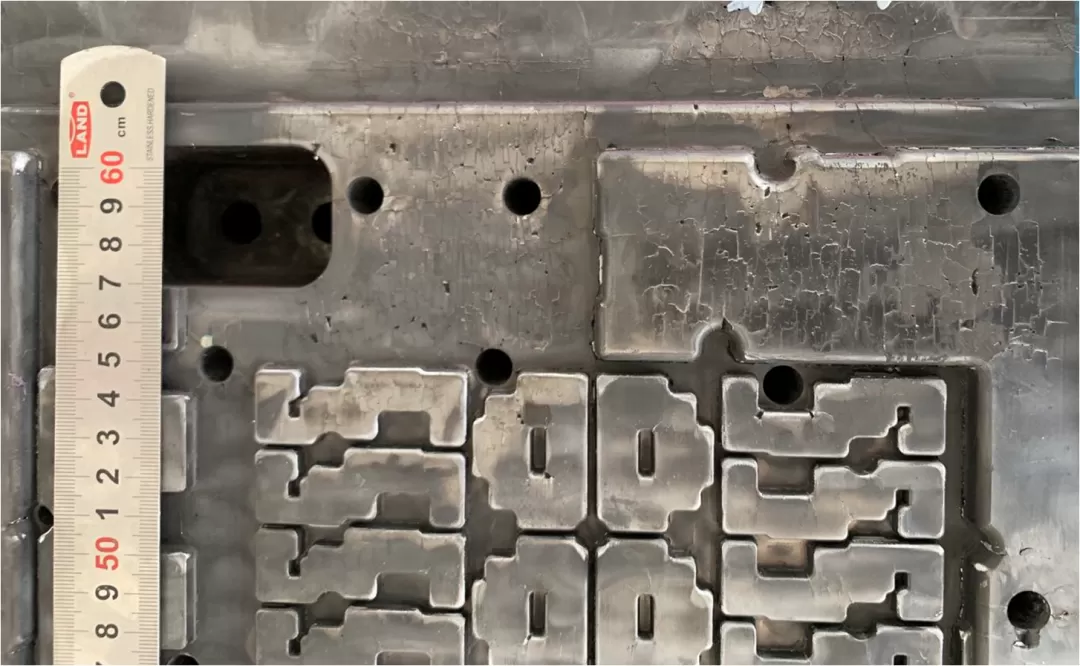

Abrasião do molde - o impacto da velocidade de injeção e do projeto do molde

Fenômeno de "dissolução": o molde possui menos material e é parcialmente "desgastado". O produto possui mais material, a forma do produto muda e ocorrem problemas de ejeção.

Liga de alumínio solidificada bloqueia parte da entrada (gate)

Plano de melhoria: Seguir rigorosamente os princípios de projeto do galho de molde para evitar o bloqueio local da entrada e a corrosão resultante. O alumínio líquido em liga pode dissolver cerca de 3,2% de ferro. A quantidade de corrosão é proporcional à potência 2,7 da velocidade da entrada. A velocidade local da entrada muito alta resulta em corrosão da entrada após centenas de produção de peças.

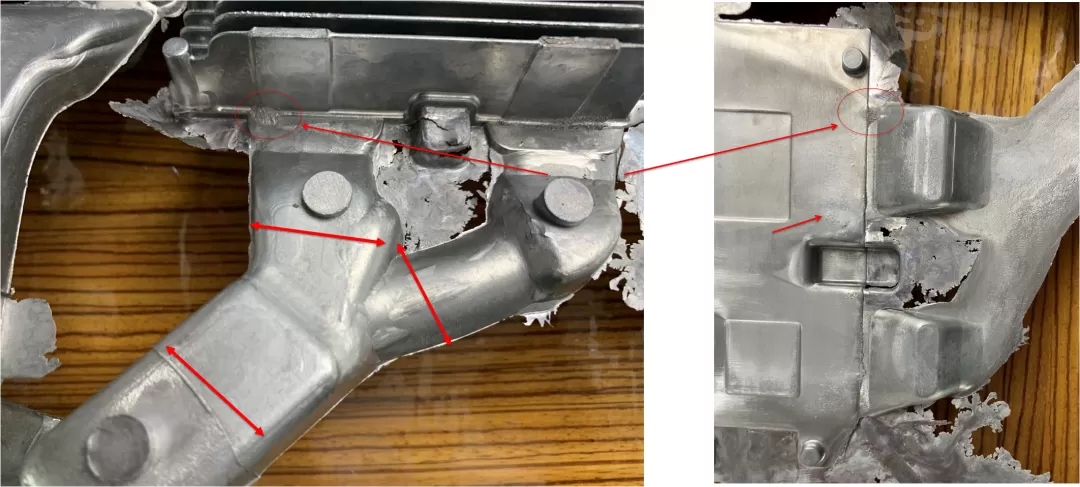

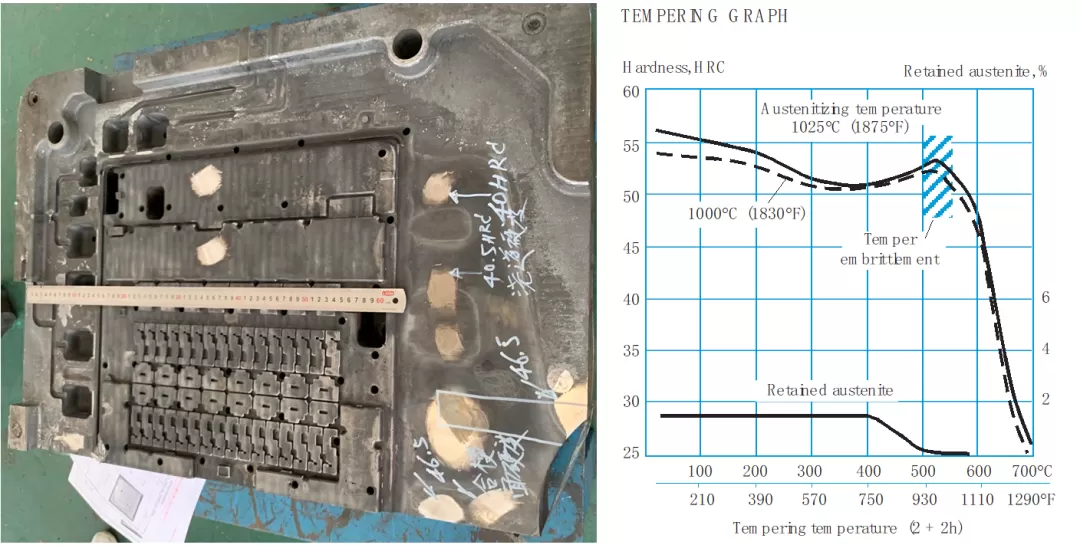

Falha térmica precoce - efeito da diferença de temperatura

Fenômeno de fadiga térmica do molde: microfissuras se formam na superfície do molde, as quais se expandem e levam à descamação do molde. O moldeado não pode ser ejetado.

Um grande molde de moldeagem a pressão (3500 toneladas) produziu 3.200 produtos, e um grande número de fissuras de fadiga térmica se formaram na superfície do molde perto da entrada (gate), causando o produto a "grudar no molde".

Observação: Se houver um problema com a tenacidade do material do molde, deveriam existir rachaduras no canto R do boss (proeminência).

Causas da fadiga térmica do molde: A diferença de temperatura na superfície do molde afeta a resistência térmica do material.

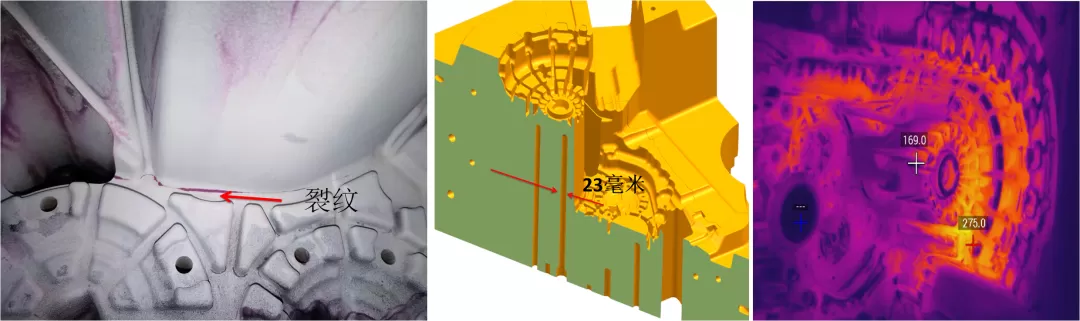

Problema de falha precoce do molde: rachaduras no molde - considerações do campo térmico no projeto do molde

O exemplo acima mostra o molde de um equipamento de moldeagem a pressão de 3.000 toneladas, com a água de resfriamento a 23mm da superfície do molde. Teste de imagem infravermelha mostra que a temperatura da superfície do molde varia entre 275°C/169°C/120°C. As causas das rachaduras são as seguintes: 1、O canal interno de água de resfriamento está a 23mm da superfície. 2、O molde cracha no ângulo R da degrau, com variação de espessura grande (110mm a 280mm). O stress residual do tratamento térmico é concentrado. 3、A ranhura do inserto triangular é produzida por usinagem por descarga elétrica. É recomendado processá-la antes do tratamento térmico para que a distribuição de stress siga a forma do molde, e o canal de água de resfriamento precisa ser calculado.

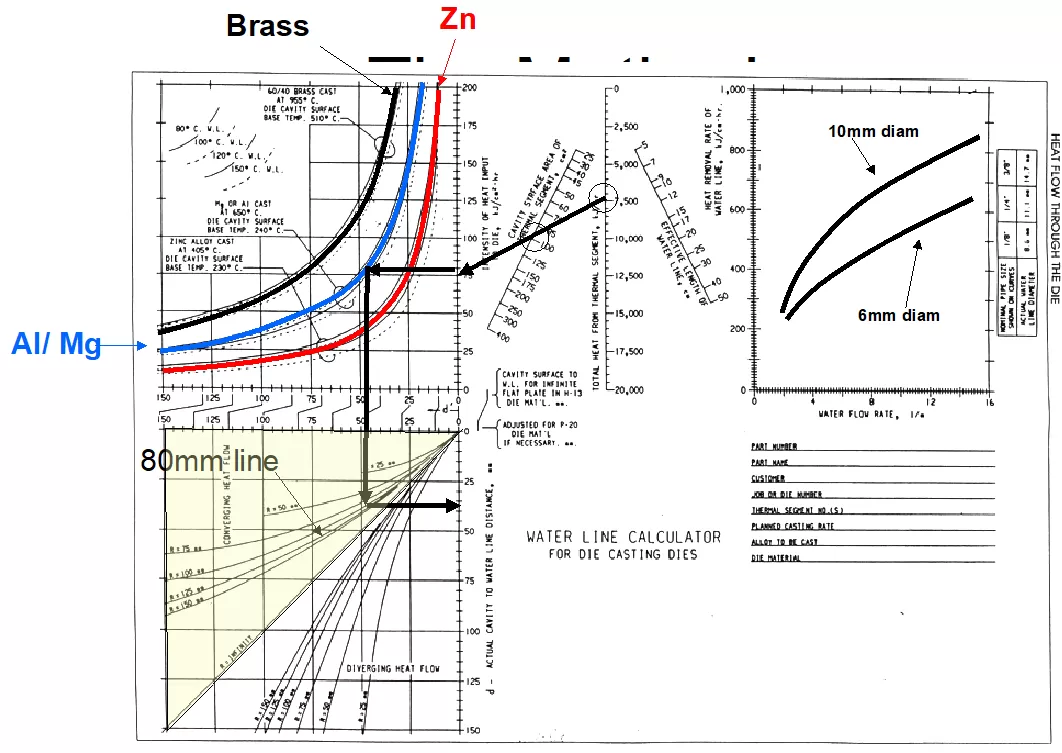

Cálculo do Canal de Água de Resfriamento

Tomando a liga de alumínio A383 como exemplo, seu calor específico é: 2,90 J/cm³/°C, e sua capacidade térmica é: 1.094 J/cm³.

Se considerarmos que 1 centímetro cúbico de liga de alumínio é resfriado do estado líquido a 593°C para o estado sólido a 450°C na ejeção do moldeado, o calor dissipada é:

Calor dissipada por centímetro cúbico de liga de alumínio = capacidade térmica + 2,90 x (temperatura líquida - temperatura de ejeção do produto)

= 1.094 + 2,90 x (593 - 450)

= 1.500 (J/cm³)

Se considerarmos 50 centímetros cúbicos de liga de alumínio, o calor dissipada da solidificação até a ejeção é:

= 50 cm³ × 1.500 J/cm³

= 75 (KJ)

Se considerarmos 50 centímetros cúbicos de liga de alumínio e uma produção horária (shift output) de 200 peças/h, então a potência térmica emitida pela liga de alumínio é calculada na etapa de projeto do campo térmico do molde. Nesse caso, a potência térmica é:

Potência térmica = 75 KJ × 200 peças/h = 15.000 (KJ/h)

Se o molde móvel e o molde fixo removessem cada 50% do calor, a potência térmica emitida pelo molde no molde móvel seria: 7.500 KJ/h.

Se a taxa de fluxo da água de resfriamento for de 6L/min e um canal de água de 6mm de diâmetro for usado, o calor removido é de 400KJ/h. O comprimento necessário do canal de água de resfriamento é: 7.500 / 400 = 18cm. Se a taxa de fluxo da água de resfriamento permanecer inalterada e um canal de água de resfriamento de 10mm de diâmetro for usado, o comprimento do canal é: 13cm.

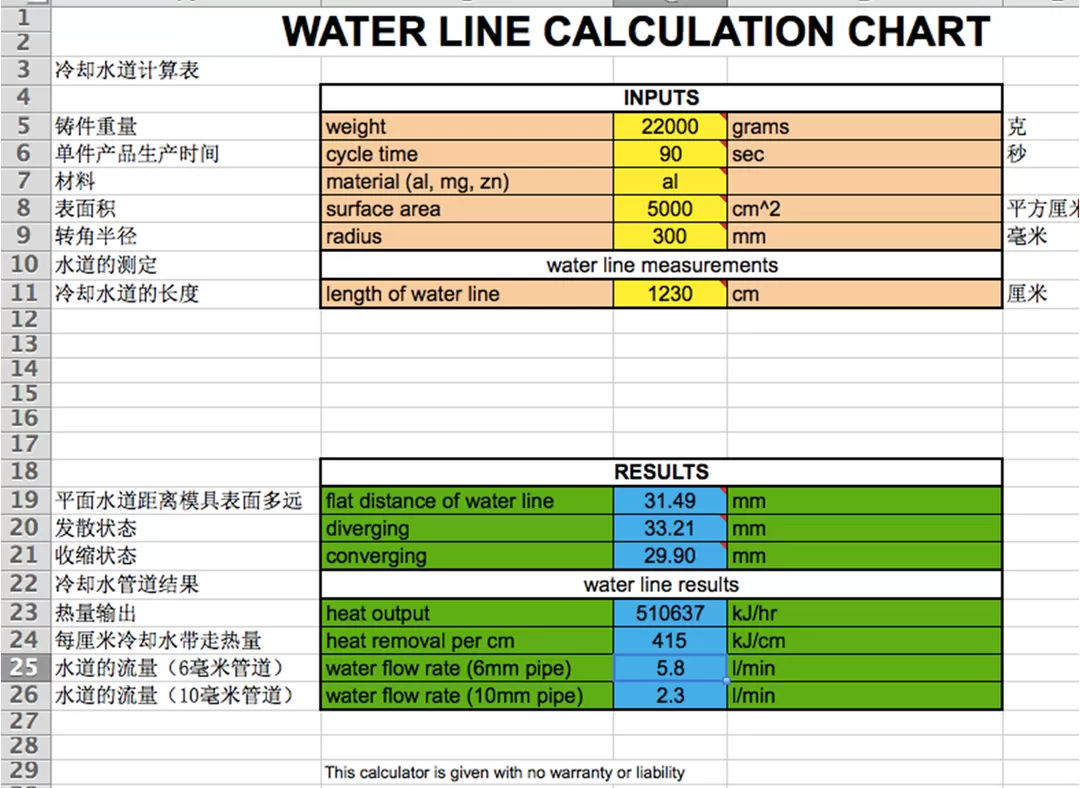

A planilha do Excel é uma tabela de cálculo do canal de água de resfriamento.

Tomando o molde de cilindro como exemplo:

Peso do produto moldeado: 22 KG

Tempo de ciclo de moldeagem a pressão: 90 s

Liga de moldeagem: alumínio

Área de superfície do moldeado: 5000 cm²

Comprimento total calculado do canal de água de resfriamento: 1230 cm;

Distância da água de resfriamento à superfície: 29,9 mm - 33,2 mm

Potência térmica: 510.637 KJ/h

Calor removido pelo canal de água de resfriamento por centímetro de comprimento: 415 KJ/h

Taxa de fluxo de água de resfriamento (abertura de 6mm): 5,8 L/min

Taxa de fluxo de água de resfriamento (abertura de 10mm): 2,3 L/min

O acima é o comprimento total do canal de água de resfriamento. No processo de projeto do campo térmico, o moldeado precisa ser decomposto. De acordo com a espessura da parede e a área de superfície do molde em contato, são calculadas a distância do canal de água de resfriamento de determinada parte decomposta à superfície do molde, a taxa de fluxo de água e a abertura do canal de água.

Mesmo que o material do molde e o tratamento térmico tenham um bom controle de processo e qualidade, ainda podem ocorrer problemas com o molde. A razão é que o campo térmico de muitos moldes não é calculado. Quão perto a água de resfriamento está da superfície? Isso é especialmente verdadeiro para moldes com resfriamento pontual.

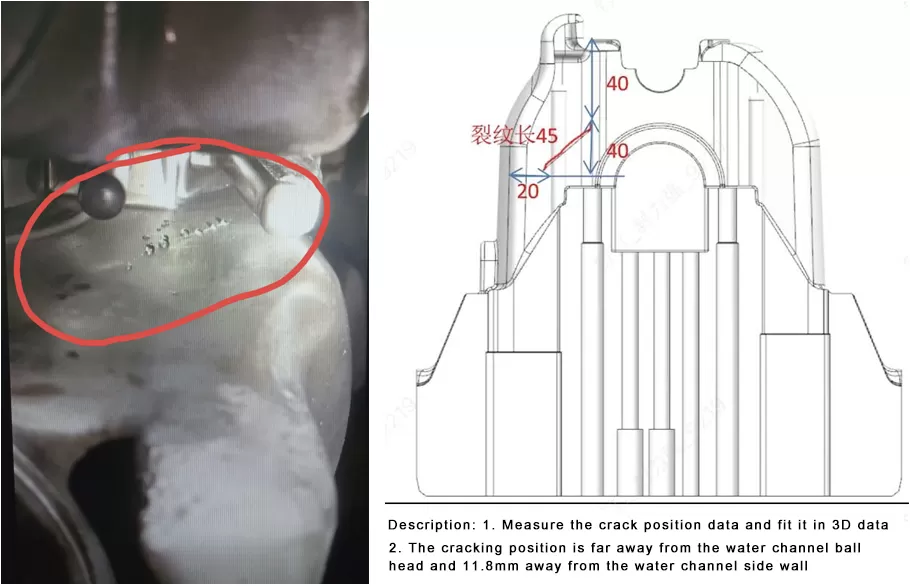

A figura mostra que o inserto do molde na face do 江汉 (sleeve do virabrequim) do molde de cilindro possui rachaduras laterais, causando vazamento no inserto. A parte que vaza está basicamente ao mesmo nível do nível líquido da liga de alumínio pré-enchida (cerca de 15%). Isso significa que a água dentro do tubo de resfriamento entrou em ebulição, fazendo com que o volume da água se expanda, levando 随后 à formação de rachaduras no molde e vazamento. O canal de água de resfriamento está a 11,8mm da superfície. Recomendação: O canal de água de resfriamento deve ficar a mais de 15mm da superfície do molde para evitar rachaduras no molde.

Deformação do molde - Consideração da dilatação dimensional

Cálculo de dilatação do material:

Dilatação = coeficiente de dilatação térmica do material × diferença de temperatura × 450.

Para moldes grandes, é especialmente importante considerar que o molde é usado a temperatura elevada, não à temperatura ambiente. Se a diferença de temperatura entre a superfície e a face traseira de um molde de 635 de comprimento × 150 de espessura for de 95°C, a curvatura (arco) da superfície do molde pode ser de 0,5mm, somando 1mm em ambas as laterais. Considerando essas variáveis, é possível evitar rachaduras locais no molde, escapes de ligas (flash) na moldeagem a pressão e deformação do molde.

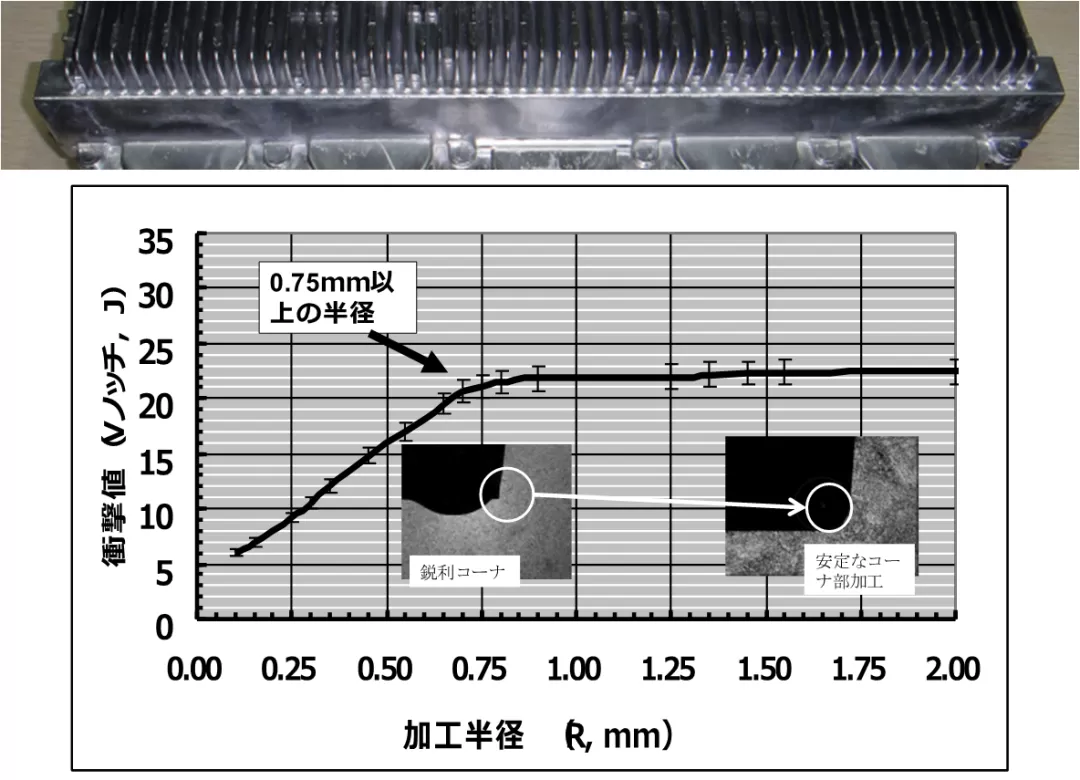

Definição do tamanho do ângulo R, a pulverização do libertante faz parte do campo térmico

O tamanho do ângulo R do produto sempre foi um dos fatores que afetam a vida útil do molde. Para a maioria dos produtos, o ângulo R deve ser controlado para ficar acima de 1,5mm.

Como mostrado na figura, o ângulo R da base do produto de moldeagem a pressão da estação de comunicação é de 90 graus. O molde crachou após produzir 1.000 produtos. Quando o ângulo R do material do molde diminui de 1,5mm para 0,5mm, a tenacidade a impacto do material do molde cai de 22J para 16J. Se o R diminuir para 0,25mm, a tenacidade do material do molde cai para 8J. Como o molde de moldeagem a pressão é produzido a alta temperatura, recomenda-se que o ângulo R da cavidade do molde seja controlado acima de 2,5mm. Observação: Não deve haver marcas adicionais de fenda na parte do ângulo R.

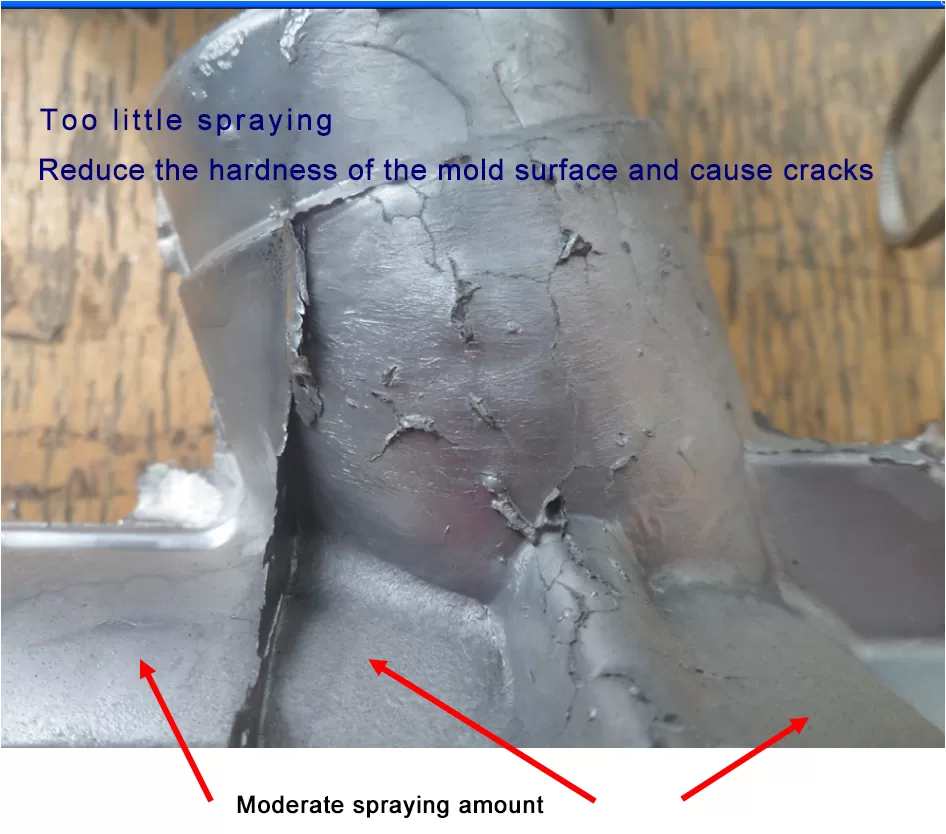

A pulverização de libertante à base de água afeta a vida útil do molde. Após o molde mostrado na figura produzir 60.000 produtos, a parede grossa do produto moldeado apresentou rachaduras graves de fadiga térmica. No entanto, não houve rachaduras de fadiga térmica na parede fina. É necessário considerar a quantidade local de libertante à base de água pulverizada, o ângulo de pulverização e calcular o calor removido pelo libertante. 1cm³ de libertante à base de água pode remover 2.600J de calor. Se o calor de 1cm³ de liga de alumínio do estado líquido à solidificação for removido pela pulverização de libertante, a quantidade necessária de libertante pulverizada é de 0,7cm³. Especificamente, a quantidade de libertante pulverizada deve ser calculada de acordo com a forma do produto.

Em conclusão

1.A formação de " Pontes " (pitting) na superfície do molde, causada pela cavitação na superfície do molde, é um problema de projeto do molde. Basta seguir rigorosamente os princípios de projeto do canal de moldeagem a pressão, a saber, que toda a área transversal do canal principal, desde obolo de material até a entrada interna, esteja em estado de contração, para que o problema de cavitação seja resolvido.

2.O problema de dissolução local da entrada interna do molde decorre do não cumprimento dos princípios de projeto da canalização do molde de moldeagem a pressão durante o dimensionamento do fluxo. Durante o processo de injeção, parte do líquido de liga de alumínio chega primeiro à entrada interna ao fluir pelo canal, solidificando-se e bloqueando parcialmente a abertura, de modo que o líquido subsequente de liga de alumínio atinja a entrada interna com velocidade de injeção local excessivamente alta, levando à dissolução da entrada do molde. A solução para superar esse tipo de dissolução é seguir rigorosamente as diretrizes de projeto do molde de moldeagem a pressão, evitando o bloqueio parcial de some aberturas de vertedura devido à queda de pressão do alumínio líquido durante o fluxo pelo canal de moldeagem.

3.A fadiga térmica precoce do molde está relacionada, em sua maioria, à diferença de temperatura na superfície do material do molde. O artigo discute o esforço e a deformação do material causados pela diferença de temperatura. A conclusão da análise de caso é que a temperatura elevada do líquido de liga de alumínio causa um grande número de rachaduras de fadiga térmica precoce na superfície do molde após a produção de 3.200 produtos. A razão é que a temperatura do líquido de liga de alumínio está anormalmente acima da temperatura de tempera do material do molde, atingindo 630°C, o que diminui a dureza da parte do molde em contato com o líquido de liga de alumínio e origina rachaduras de fadiga térmica precoce.

4.Existem muitas razões para as rachaduras no molde. Este artigo discute o fenômeno de rachadura do molde causado pelo campo térmico do molde. Para o cálculo específico do campo térmico, é necessário calcular o projeto do canal de água de resfriamento de acordo com a planilha do Excel citada no artigo. O canal de água de resfriamento deve ficar a pelo menos 20mm da superfície do molde, e a distância de resfriamento pontual deve ser de 15mm, de modo que o molde não se rache.

5.A deformação do molde ocorre devido à produção a alta temperatura, o que causa a dilatação do próprio material do molde, tanto nas mudanças de tamanho linear quanto na forma das proeminências superficiais. Considerando essas variáveis, é possível resolver o problema de escapes (flash) e de deformação.

6.O tamanho do ângulo R é muito importante. O molde pode começar a rachar no ângulo R após 1.000 moldagens. O valor recomendado de R é R > 2,5mm. A pulverização de libertante faz parte do campo térmico do molde. A quantidade específica de pulverização deve ser calculada para mensurar e controlar a dosagem, pois apenas assim é possível alcançar o objetivo de prolongar a vida útil do molde.