O processo de moldagem utiliza as características do silicone, como alta elasticidade e resistência à alta temperatura, para replicar protótipos com precisão e rapidez. É amplamente utilizado em setores como automotivo, saúde, aeroespacial, eletrônicos e produtos digitais, iluminação, etc. Seus principais benefícios incluem ciclo de fabricação rápido, baixo custo e desempenho próximo ao de produtos injetados. É adequado para produção em pequenas séries, engenharia reversa, verificação de moldes, etc., o que pode encurtar o ciclo de pesquisa e desenvolvimento e reduzir os custos de R&D.

acuum Casting

Fundição a vácuo, também conhecida como moldagem a vácuo. É um processo de desgaseificação, mistura, pré-aquecimento e fundição do material de fundição em condições de vácuo, seguido por um processo de cura e moldagem secundário por 2 a 3 horas em um forno de temperatura constante entre 60℃ e 80℃. É adequado para produção experimental em pequenos lotes durante o processo de desenvolvimento do produto, e para peças de amostra experimental com estruturas relativamente complexas, espessuras de parede uniformes e que atendem a certos requisitos funcionais.

Nesse processo, uma bomba ou dispositivo similar retira todo o ar do molde.

Oferece muitas vantagens em relação aos métodos de fabricação tradicionais, incluindo custos mais baixos, tempos de produção mais rápidos e a capacidade de produzir peças complexas com detalhes intricados.

Materiais do Produto:

Os materiais de fundição são semelhantes a materiais de moldagem como ABS, ABS+PP, PP, PMMA, etc.

Precisão de usinagem:

A precisão padrão de replicação é ±0,20mm/100mm.

Espessura da amostra fundida:

A espessura ideal é de 4-6mm, e a espessura máxima de fundição é de 10mm.

Como selecionar a fundição a vácuo

Os desenvolvedores de produtos devem optar pela fundição a vácuo apenas quando precisarem produzir um pequeno lote de 10 a 20 peças com qualidade próxima à das peças de plástico. Isso pode evitar eficazmente o longo prazo de entrega e os altos custos de processamento associados à fabricação de moldes de injeção. É muito adequado para aplicações como engenharia reversa e verificação de moldes.

Eficiência de tempo:

Com um protótipo disponível: a amostra pode ser produzida em 48 horas.

Sem protótipo: a amostra pode ser produzida em 72 horas.

Vantagens da fundição a vácuo

Baixo custo do molde

O molde pode ser concluído em alguns dias.

Muitos tipos de resinas de poliuretano podem ser usados para fundição, incluindo sobremoldeamento.

As réplicas fundidas possuem alta precisão e excelente textura de superfície.

O molde é durável e pode ser usado para produzir 20 cópias ou mais.

É altamente adequado para modelos de engenharia, amostras e prototipagem rápida.

Título: Processo de fundição a vácuo

O processo de produção é dividido em quatro etapas no total: pré-aquecimento do molde de silicone, pré-desgaseificação do material de fundição, fundição e cura.

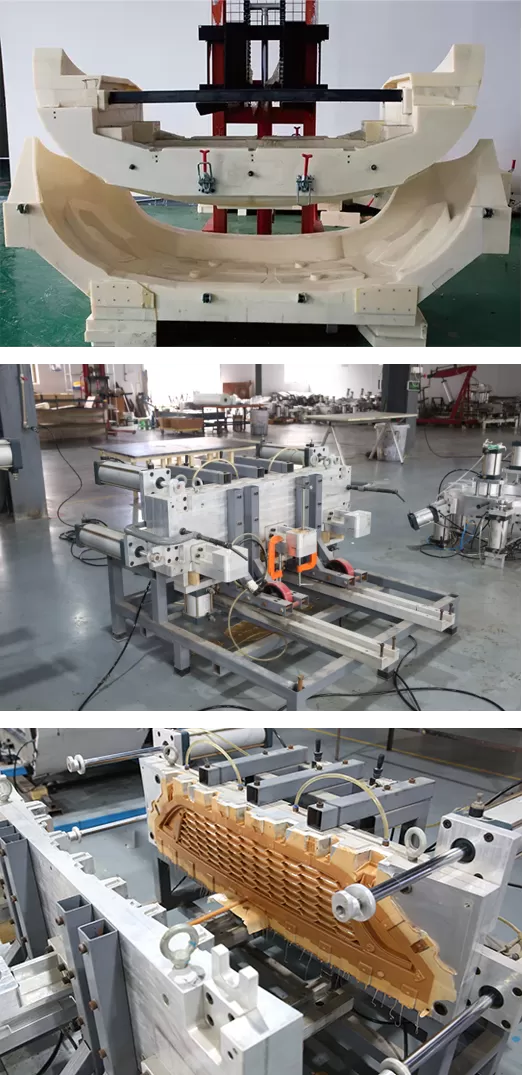

Etapa 1. Fabricação do molde de silicone

Pré-aqueça o molde de silicone previamente a 60-70℃. Quando a temperatura do molde é muito baixa, ocorrerá cura incompleta, resultando em propriedades físicas deficientes. A temperatura do molde está diretamente relacionada à precisão dimensional das peças de prototipagem.

Etapa 2. Pré-desgaseificação do material de fundição

Realize o tratamento de desgaseificação a vácuo por pelo menos 30 minutos para cada um dos líquidos A e B em uma câmara de vácuo.

Etapa 3. Fundição

Coloque os recipientes cheios respectivamente com o líquido A e o líquido B na câmara de trabalho. Após evacuar a câmara de trabalho para um estado de vácuo, mexa o líquido B de vez em quando para que ele seja desgaseificado por 5-10 minutos. Despeje o líquido A no líquido B e mexa por 30-40 minutos, depois despeje rapidamente a mistura no molde de borracha de silicone. E realize a operação de restauração da pressão atmosférica dentro de 1 minuto a 1 minuto e 30 segundos a partir do início da mistura.

Etapa 4. Cura

Após cura por 30-60 minutos em forno de temperatura constante a 60-70℃, o molde pode ser desmoldado. Se necessário, realize uma cura secundária por 2-3 horas em forno de temperatura constante a 70-80℃.

Parâmetros técnicos:

Molde de silicone (com vida útil de 10 a 100 peças).

Material de fundição: poliuretano bicomponente PU. Materiais atualmente utilizados: resina de poliuretano AXSON, resina de poliuretano Hei-cast.

Physical properties: Similar to ABS, PP-like, nylon-like, PMMA/PC-like transparent parts, soft rubber parts (40-90 shore D), high-temperature resistant parts (150℃), fireproof materials, etc.

General working time: 1-4 hours per piece.

Precisão padrão de replicação: ±0,20mm/100mm.

Espessura da amostra fundida: o mínimo é 0,5mm, e a faixa ideal é 1,5mm-5mm.

Peça fundida máxima: 2000mmX1200mmX1000mm

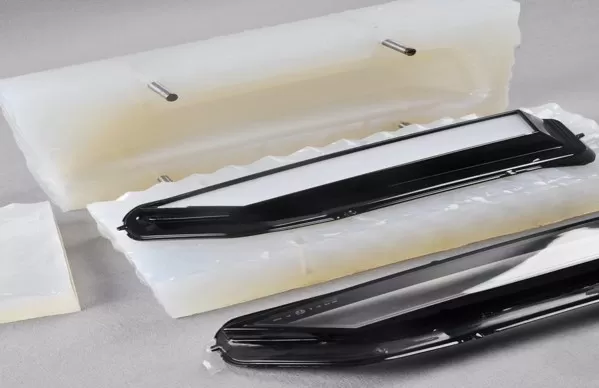

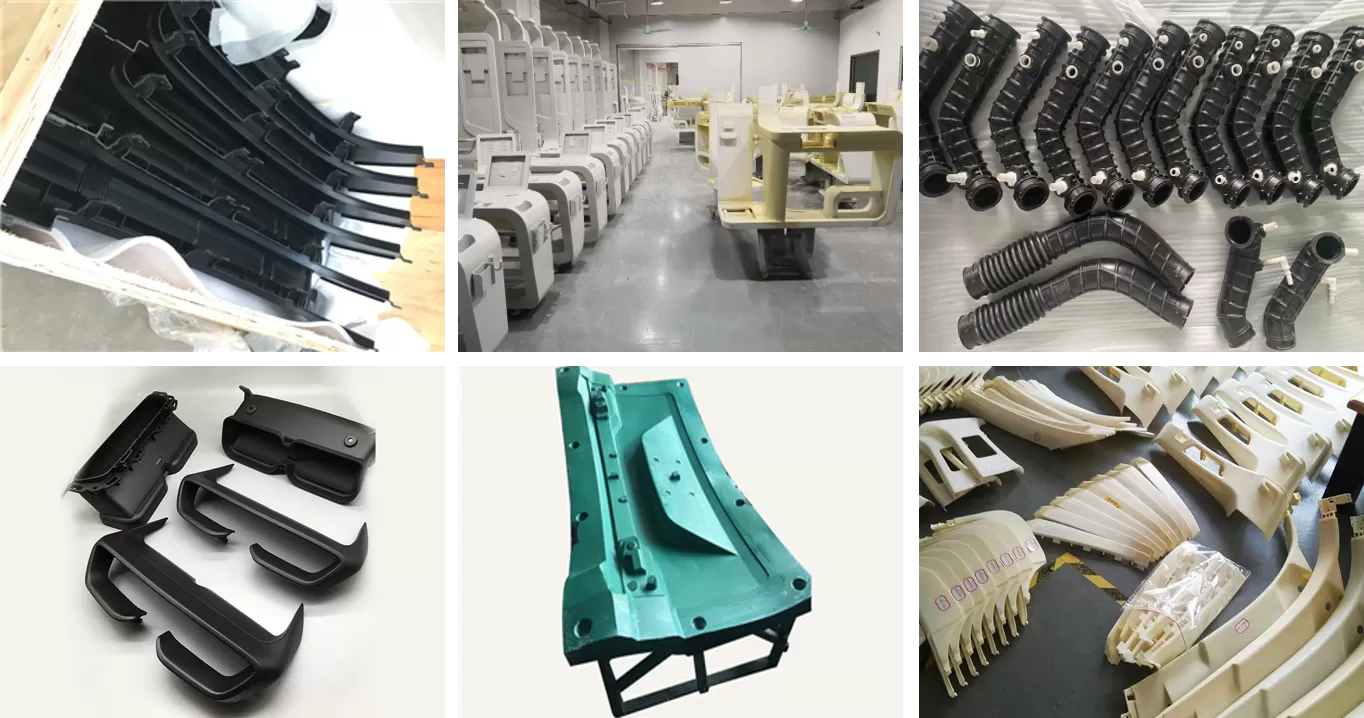

Exibição de produtos moldados

RIM de baixa pressão (Moldagem por Injeção de Reação)

Refere-se a um processo tecnológico no qual materiais bicomponentes com alta atividade química e baixa massa molecular relativa são misturados por impacto e, em seguida, injetados em um molde fechado em temperatura ambiente e baixa pressão. Reações químicas como polimerização, reticulação e cura são concluídas para formar o produto. Este novo processo que combina a reação de polimerização com a moldagem por injeção apresenta características de alta eficiência de mistura de materiais, boa fluidez, preparo flexível de matérias-primas, ciclo de produção curto e baixo custo. É adequado para a produção de produtos grandes de parede espessa.

Vantagens da fundição de baixa pressão

A fundição de baixa pressão apresenta muitas vantagens. Estas incluem a capacidade de fabricar rapidamente uma grande quantidade de peças, alta qualidade de superfície, uma ampla variedade de resinas disponíveis para seleção, flexibilidade de cor e ferramentas duráveis que podem ser usadas por muitos anos.

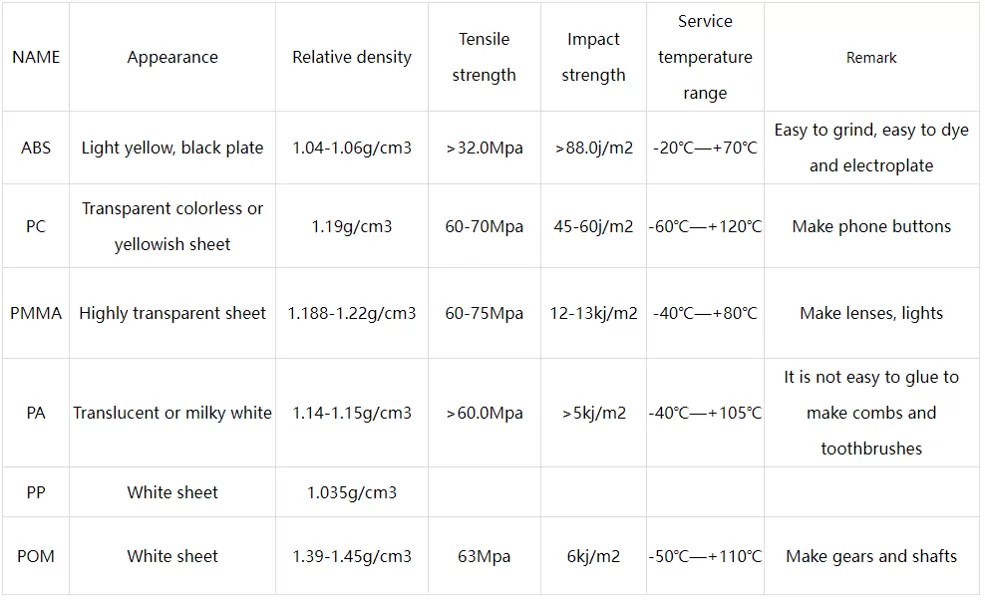

Materiais comuns usados no processo de moldagem

Procedimento do Processo

O processo RIM (Moldagem por Injeção de Reação) é o seguinte: Monômeros ou prepolímeros entram na cabeça de mistura em estado líquido por meio de bombas de dosagem em uma certa proporção para mistura. Após a mistura ser injetada no molde, ela reage rapidamente e se reticula e cura dentro do molde. Após o desmoldagem, torna-se um produto RIM.

(1) Armazenamento. As soluções madre bicomponentes usadas no processo RIM são geralmente armazenadas separadamente em dois recipientes de armazenamento a uma certa temperatura. Os recipientes de armazenamento são geralmente vasos de pressão. Quando não estão no processo de moldagem, as soluções madre geralmente circulam continuamente nos recipientes de armazenamento, trocadores de calor e cabeças de mistura sob uma baixa pressão de 0,2 a 0,3 MPa. Para o poliuretano, a temperatura da solução madre é geralmente de 20 a 40°C, e a precisão de controle de temperatura é de ±1°C.

(2) Dosagem. A dosagem das soluções madre bicomponentes é geralmente concluída por um sistema hidráulico. O sistema hidráulico é composto por bombas, válvulas e componentes auxiliares. Durante a injeção, a pressão também precisa ser convertida para a pressão requerida para a injeção por meio de um dispositivo de conversão de pressão alta-baixa. As soluções madre são dosadas e emitidas por uma bomba quantitativa hidráulica, e a precisão de dosagem deve ser de pelo menos ±1,5%, sendo preferível controlá-la dentro de ±1%.

(3) Mistura. Na moldagem de produtos RIM, a qualidade dos produtos depende em grande medida da qualidade da mistura da cabeça de mistura, e a capacidade de produção depende completamente da qualidade da mistura da cabeça de mistura.

(4) Preenchimento do molde. A característica do material de injeção por reação preenchendo o molde é que a taxa de fluxo do material é muito alta. Por isso, a viscosidade da solução madre não deve ser muito alta. Por exemplo, a viscosidade da mistura de poliuretano durante o preenchimento do molde é de cerca de 0,1 Pa.s. Controle de fluxo: 600g/s.

(5) Cura. A mistura de poliuretano bicomponente tem alta reatividade após ser injetada na cavidade do molde e pode completar a cura e a formação em um tempo muito curto. No entanto, devido à baixa condutividade térmica dos plásticos, uma grande quantidade de calor de reação não pode ser dissipada oportunamente. Portanto, a temperatura interna do produto moldado é muito mais alta do que a temperatura da superfície, fazendo com que a cura do produto moldado prossiga de dentro para fora; a função de troca de calor do molde deve ser 充分 utilizada para dissipar o calor. O tempo de cura no molde de injeção por reação é determinado principalmente pela fórmula do material de moldagem e pelo tamanho do produto. Além disso, os produtos de injeção por reação precisam passar por uma cura térmica secundária após serem desmoldados do molde.

Parâmetros técnicos:

Moldes aplicáveis: moldes de resina (mais de 100 peças); moldes de ABS (mais de 300 peças); moldes de liga de alumínio (mais de 1.000 peças).

Material de fundição: poliuretano bicomponente PU. Materiais atualmente utilizados: HD-PU4210, DCP-RIM, AXSON-RIM 875.

Propriedades físicas: semelhantes ao PP/ABS. Os produtos apresentam características como resistência à envelhecimento, alta resistência ao impacto, alto grau de adaptação, fácil montagem e desmontagem, etc.

Pressão de injeção: aproximadamente 10MPa. Controle de fluxo: 600g/s.

Tempo de trabalho geral: 15-30 minutos por peça. A temperatura de desmoldagem pode ser controlada abaixo de 40°C. Após o desmoldagem, as peças podem alcançar o melhor desempenho quando curadas em um ambiente de 80°C por 2-4 horas.

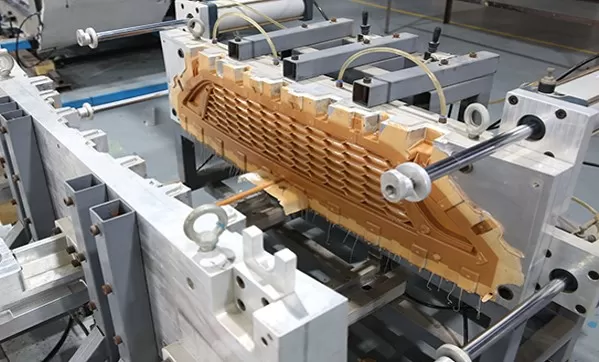

Exibição de produtos automotivos RIM

Exibição de outros produtos RIM

Equipamento de detecção

Como escolher entre a fundição a vácuo e a fundição de baixa pressão (RIM)

Ao escolher entre a fundição a vácuo e a fundição de baixa pressão (RIM), é necessário considerar de forma abrangente fatores como requisitos do produto, escala de produção e orçamento de custos. Abaixo estão as diferenças essenciais entre as duas e seus cenários aplicáveis:

1: Fundição a vácuo

Características do Processo:

Usando um molde de silicone, a desgaseificação e a fundição são realizadas em um ambiente de vácuo, e uma cura secundária é realizada para moldagem.

O custo do molde é baixo e o ciclo de produção é curto (concluído em alguns dias), mas a vida útil é limitada (cerca de 20-30 peças).

É adequado para a produção em pequenos lotes de peças com estruturas complexas e espessura de parede uniforme.

Cenários Aplicáveis:

Produção em pequenos lotes (como 10-20 peças), usada para verificação de desenvolvimento de produtos ou necessidades de curto prazo.

Peças de estrutura complexa (como componentes internos de automóveis, carcaças de dispositivos médicos e peças de robôs).

Peças que requerem borracha macia ou tratamento de superfície especial (como pintura e galvanização).

Ciclo de Fabricação:

Geralmente, quando houver um protótipo, forneceremos amostras qualificadas em 48 horas. Quando não houver protótipo, o tempo para fornecer amostras não excederá 72 horas.

Vantagens:

Responder rapidamente a alterações de design e reduzir o custo de tentativa e erro.

Pode replicar protótipos de alta precisão, e a qualidade da superfície está próxima à dos produtos injetados.

2: Fundição de baixa pressão (RIM)

Características do Processo:

Usando moldes de resina, ABS ou liga de alumínio, materiais de poliuretano bicomponente são misturados e curados sob baixa pressão.

O molde tem uma longa vida útil (mais de 100 peças para moldes de resina e mais de 1.000 peças para moldes de liga de alumínio), sendo adequado para produção em lotes médios.

Possui alta eficiência de produção, excelente qualidade de superfície e pode realizar a moldagem de produtos grandes de parede espessa.

Cenários Aplicáveis:

Possui alta eficiência de produção, excelente qualidade de superfície e pode realizar a moldagem de produtos grandes de parede espessa.

Peças de cobertura de estrutura simples mas de alta resistência ou peças grandes (como carcaças de dispositivos médicos).

Materiais que requerem propriedades especiais (como resistência à alta temperatura, resistência ao fogo e resistência aos impactos).

Vantagens:

O custo é menor do que a moldagem por injeção, sendo adequado para a produção de peças grandes quando a quantidade de abertura de moldes não foi alcançada.

Suporta a seleção de uma variedade de resinas, e o produto possui dimensões estáveis e pequena deformação.

Ciclo de Fabricação:

Isso depende da complexidade do design da ferramenta e do tipo de material usado para fabricá-la. Se a estrutura do produto for simples e o material for P20, conseguimos controlar o ciclo de fabricação em uma semana. Para materiais de aço duro ou materiais que requerem tratamento térmico, o ciclo geralmente não excede 15 dias úteis. E formas complexas ou texturas de superfície avançadas podem levar três semanas.