Método Eficiente de Desburo e Polimento para Peças Automotivas de Alumínio Fundido a Pressão

2025-03-19

Casos de Usinagem do Veículo Aéreo NÃO Tripulado (VANT) Todo HXC

2025-03-20GM aplica o FLOW-3D: Desenvolvimento de conchas de moldeação por contato para cabeças de cilindro de automóveis

A cabeça do cilindro é fabricada em ferro fundido ou liga de alumínio. É o corpo de montagem da estrutura das válvulas e a tampa de estanqueidade do cilindro. A cabeça do cilindro suporta a carga mecânica resultante da força do gás e do apertamento dos parafusos da cabeça do cilindro. Além disso, suporta alta carga térmica devido ao contato com o gás de combustão a alta temperatura, tornando as exigências de qualidade do produto bastante elevadas.

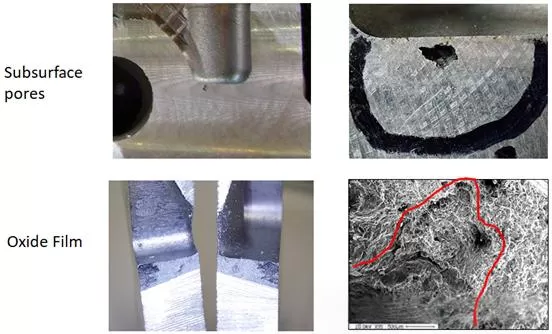

Como a maioria das cabeças de cilindro é formada por moldeação, os defeitos comuns de peças fundidas tornaram-se também o foco da avaliação da qualidade das cabeças de cilindro. Os defeitos mais comuns são porosidades subsuperficiais e filmes oxidativos.

Figura 1. Defeitos comuns de moldeação em cabeças de cilindro

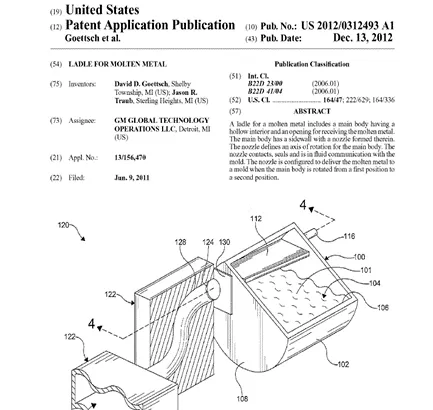

Descrição do processo de moldeação inclinada

Imagem 2. Processo tradicional de moldeação inclinada

Figura 3. Patente de fundição por inclinação

Simulação numérica FLOW-3D CAST

Antes da simulação numérica, é necessário estabelecer malhas relevantes e obter parâmetros de análise.

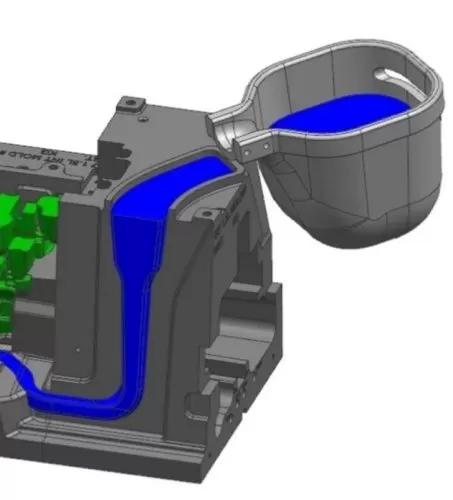

O modelo de simulação foi criado utilizando o Siemens NX, com ajustes de simplificação e gráficos 3D. A análise foi realizada com o FLOW-3D CAST.

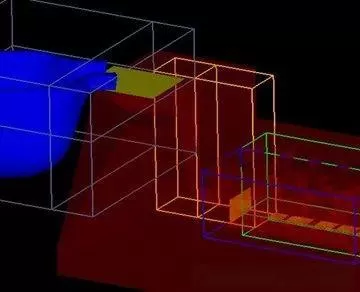

O FLOW-3D CAST utiliza quatro blocos de malha para a análise (tamanho de malha de 1,5-5mm). Para obter os parâmetros de velocidade de fluxo e tempo de entrapamento de ar e inclusões oxidativas, são posicionados baffles (placas de desvio) nas regiões do canal de fluxo e do gato. A rugosidade da superfície do molde é definida entre 0,1-0,3mm.

A Figura 4 é o gráfico 3D da análise, a Figura 5 é o estabelecimento da malha e a Figura 6 é a configuração da velocidade angular de rotação para a moldeação inclinada.

Figura 4. Diagrama tridimensional utilizado na simulação numérica

Figura 5. Imagem importada do molde real

e o estabelecimento da malha no FLOW-3D CAST

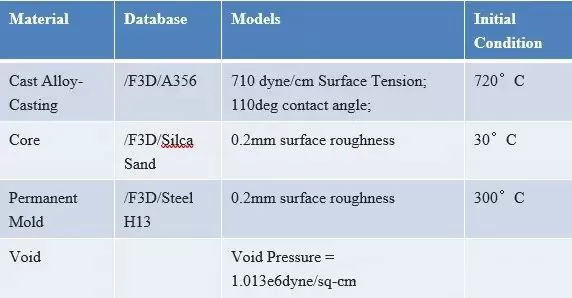

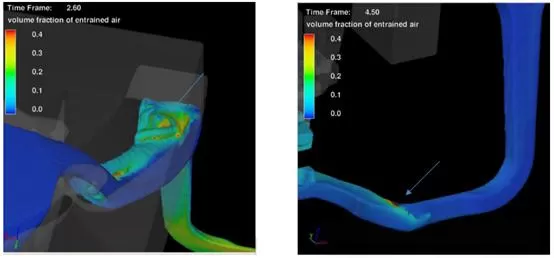

Tabela 1. Biblioteca de materiais e temperatura de vertedura

Tabela 2. Coeficientes de Transferência de Calor por Convecção de Materiais

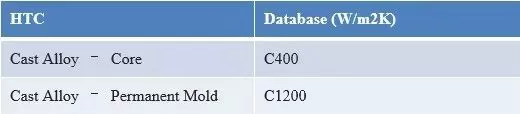

Figura 6. Caso 1: Velocidade angular de rotação do regador

Durante o processo de rotação, o projeto original causaria entrapment de ar devido à turbulência nas curvas do canal de fluxo, o que poderia resultar em peças fundidas de baixa qualidade.

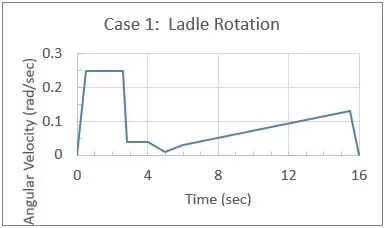

Figura 7. Turbulência do metal durante a rotação causa entrapment de ar

De acordo com os resultados da simulação numérica, o tempo de enchimento total é de aproximadamente 14 segundos, a taxa de fluxo máxima através do gato é de 1,56 Kg/s. O volume total de gás entrapado é de 250 cc (cerca de 3% do volume do metal), e o processo de entrapamento de gás dura cerca de 3,8 segundos.

Mudanças de Projeto

De acordo com os resultados da análise numérica, durante o processo de rotação, o metal fundido causa entrapment de ar no canal de fluxo devido ao impacto turbulento. Para melhorar esse problema, a maneira mais simples é modificar a forma do canal de fluxo e alterar a velocidade de rotação.

De acordo com os resultados da análise do FLOW-3D CAST, foram realizadas múltiplas séries de modificações no projeto do canal de fluxo e ajustes na velocidade de rotação, sendo utilizada a ferramenta FLOW-3D CAST para a comparação por simulação.

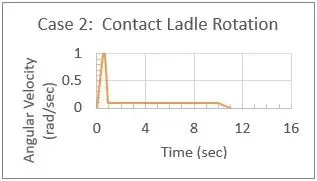

Figura 8. Configuração da velocidade angular de rotação do molde de novo projeto

Figura 8. Velocidade angular de rotação do novo molde

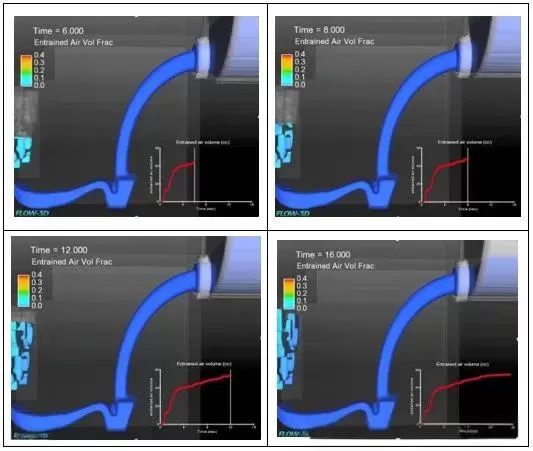

Figura 9. Processo de enchimento após o projeto aprimorado do canal de fluxo

Figura 9. Análise de enchimento do FLOW-3D CAST para o novo projeto do canal de fluxo

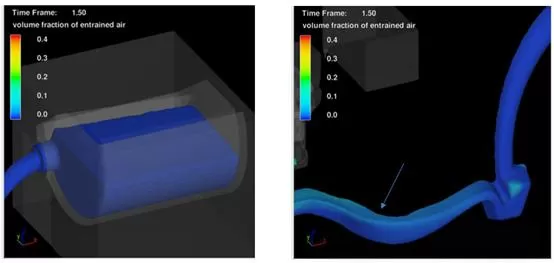

Figura 10. Os metais podem ser utilizados durante a rotação.

Insira na cavidade ao longo do novo canal de fluxo projetado.

De acordo com os resultados da simulação numérica, o tempo total de enchimento é de cerca de 16 segundos, o fluxo máximo através da 浇口 é de 1,37 kg/s e o tempo de enchimento aumentou 12%. O volume total do enrolamento foi de 55 cc (cerca de 0,6% do volume do metal), uma redução de cerca de 78%. Não foi encontrado fenômeno de arraste de ar durante o processo de enchimento.

Em conclusão

O novo projeto do sistema de vedação foi concluído com a utilização da simulação numérica FLOW-3D CAST. O novo sistema de vedação reduziu em 78% a quantidade de arretirado e foi comprovado no experimento de desenvolvimento que pode reduzir significativamente os defeitos de escória de oxidação.

Atualmente, esse novo método de projeto tem sido amplamente utilizado no processo de vertimento da General Motors.