Protótipo de modelo de carro de alta precisão

2025-04-09

Casos de processamento de protótipos automotivos – peças da carcassa

2025-04-14Molde de silicone: Economiza tempo e esforço na produção em pequenos lotes

Moldagem por silicone, também conhecida como fundição a vácuo ou moldagem a vácuo, é um processo realizado em ambiente de vácuo. Envolve desgaseificação, agitação, pré-aquecimento e moldagem do material fundível, seguido por cura secundária em um forno de temperatura constante. Dessa forma, as peças plásticas produzidas podem atingir requisitos de resistência e dureza semelhantes aos de matérias-primas como o ABS.

1. Materiais utilizados

2. Vantagens do processo

Moldes de silicone são uma escolha ideal para lotes pequenos de protótipos de plástico de alta qualidade. Eles não apenas verificam rapidamente a viabilidade do projeto do produto, mas também ajudam os clientes a personalizar lotes pequenos de peças da maneira mais rápida e econômica, quando a quantidade demandada não atinge os requisitos para a fabricação de moldes de aço.

- a. Redução significativa do ciclo de desenvolvimento do produto. Ao adotar a tecnologia de reprodução de moldes, os protótipos de produto podem ser formados rapidamente, acelerando o processo de teste e verificação. Isso não apenas economiza valiosos recursos de tempo, mas também melhora a eficiência da pesquisa e desenvolvimento (P&D), permitindo que os produtos sejam lançados no mercado com antecedência.

- b. Redução efetiva dos custos de desenvolvimento e fabricação do produto. Em comparação com métodos tradicionais de fabricação, a replicação de moldes pode reduzir o consumo de matérias-primas e detectar e corrigir problemas potenciais em estágios iniciais do projeto do produto, evitando assim custos caros de modificação em etapas posteriores.

- c. Isso auxilia na flexibilidade do design. Ao criar um protótipo real do produto, os designers podem avaliar de forma mais intuitiva a aparência e o desempenho do produto e, em seguida, fazer os ajustes e otimizações necessários no design. Isso não apenas melhora a precisão do projeto, mas também aumenta a competitividade do produto no mercado.

(Observação: Mantive termos como "design" e "designers" em inglês, pois são amplamente utilizados em português no contexto de desenvolvimento de produtos. Se preferir uma versão mais adaptada, "design" poderia ser substituído por "projeto" e "designers" por "projetistas".) - d. Alto grau de reprodução e alta precisão do produto. A estrutura, os detalhes e a textura do protótipo podem ser replicados com exatidão, fornecendo peças injetadas de alta qualidade e precisão.

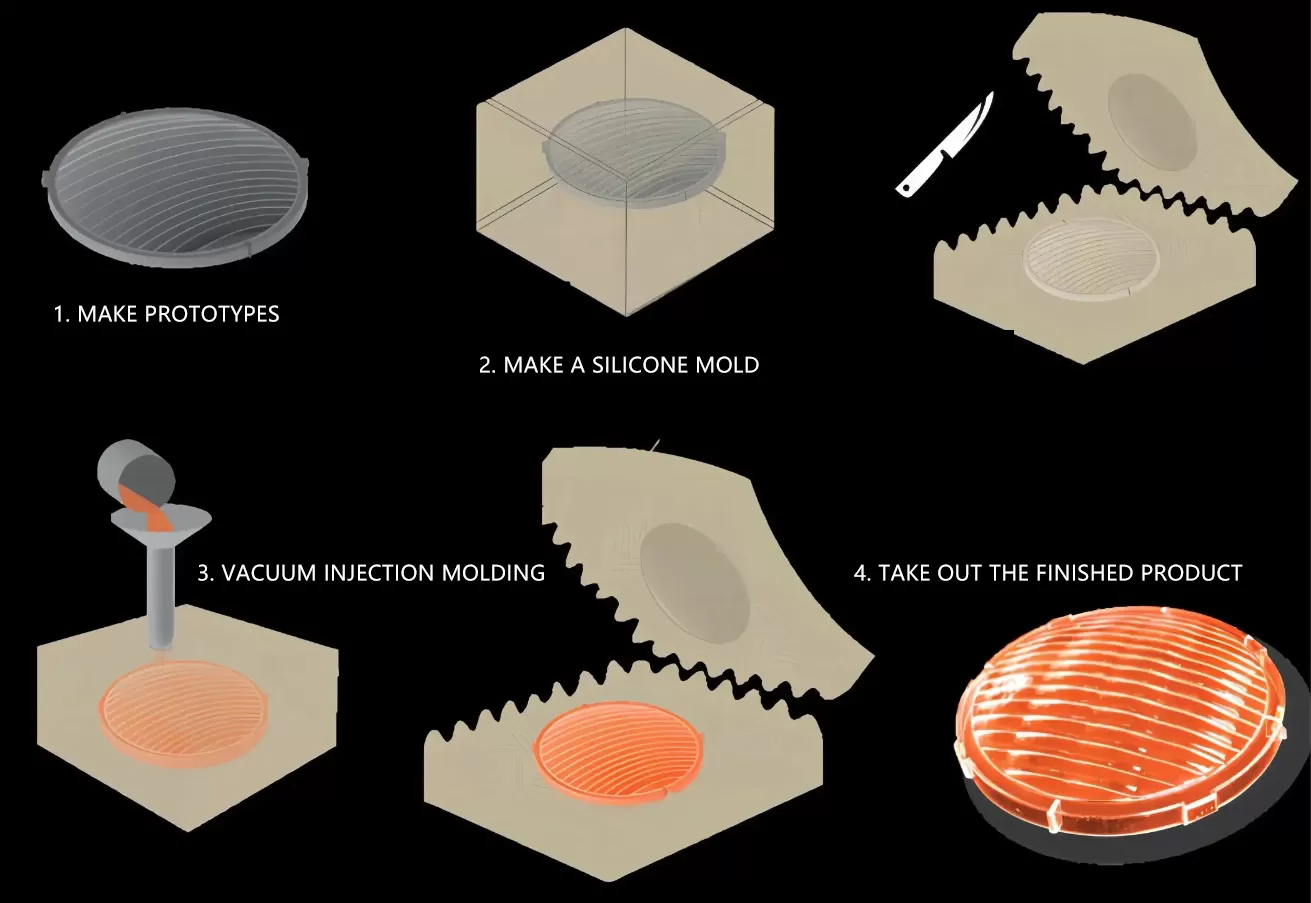

3. Fluxo de processo

1. Produção do protótipo

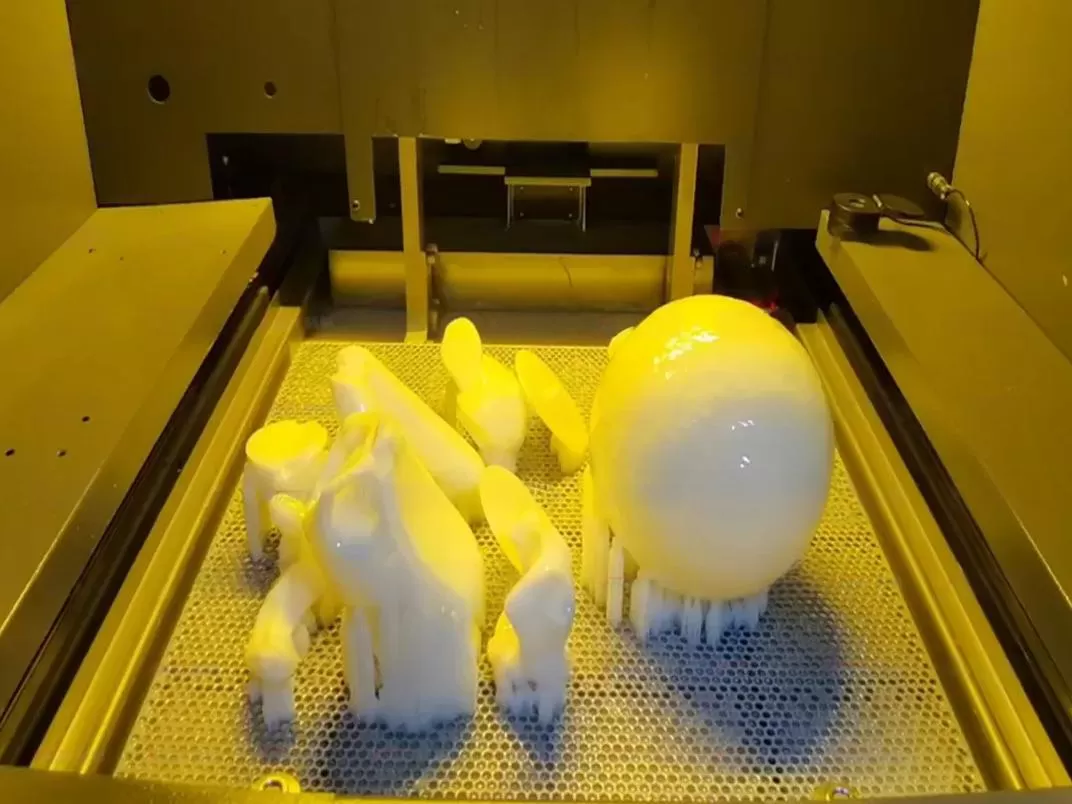

Protótipos 3D Printing

Com base em desenhos 3D fornecidos, as peças protótipo são fabricadas por meio de tecnologias de impressão 3D, como SLA (Lítus Selares por Lazer) e DLP (Projetora Digital de Luz), as quais podem retém formas complexas, estruturas e nitidez de superfície na máxima extensão. Isso reduz drasticamente o tempo entre o design e o protótipo, permitindo que designers e engenheiros verifiquem a viabilidade do projeto com mais rapidez e realizeem melhorias iterativas com base em feedbacks.

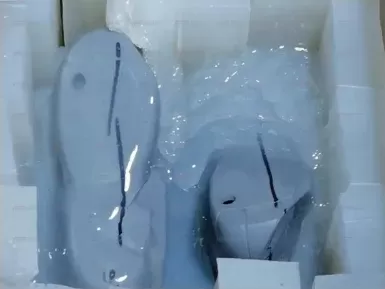

2. Fabricação do molde de silicone

Fabricação de molde de silicone

Moldagem e retirada do protótipo 3D

Depois de fabricar o protótipo, constrói-se o moldura, fixa-se o protótipo, vaza-se o silicone e, após aguardar o secado, retira-se o protótipo para obter o molde de silicone, culminando na fabricação do molde de silicone.

OBSERVAÇÃO: Se o molde for grande ou intricado, é necessário proceder com cuidado e lentidão. Lave o molde de silicone, garantindo que a superfície esteja limpa. Se necessário, recorte ou alise as bordas do molde.

3. Moldeação por injeção em vácuo

Prepare materiais de moldeagem apropriados, como resina, cera ou concreto, de acordo com as necessidades do produto a ser fabricado, e injete lentamente e uniformemente os materiais de moldeagem no molde de silicone, garantindo que todo o molde seja preenchido. Aguarde um determinado período de tempo para que ele solidifique ou endureça de acordo com os requisitos do material. Quando o material de moldeagem estiver completamente solidificado, retire cuidadosamente o produto final do molde de silicone.

Observação: Após a cura em uma caixa de temperatura constante de 60°C a 70°C por 30 a 60 minutos, é possível realizar a desmoldagem. Se necessário, realiza-se uma cura secundária em uma caixa de temperatura constante de 70°C a 80°C por 2 a 3 horas. Em condições normais, a vida útil dos moldes de silicone é de 15 a 20 utilizações.

4.Aplicação do processo

- a. Protótipo plástico: sua matéria-prima é o plástico, referindo-se principalmente a protótipos de produtos plásticos, como TVs, monitores, drones, secadores de cabelo, etc. A resina fotossensível mais comum em prototipagem rápida 3D pertence à categoria de protótipos plásticos.

- b. Protótipo de molde de silicone: Seu material de origem é o silicone, e é usado principalmente para exibir a aparência do projeto do produto, como carros, celulares, brinquedos, artesanato, produtos de uso diario, etc.