Carcassa plástica para áudio impressa em 3D

2025-05-09Projeto do Molde de Fusão por Pressão de Liga de Alumínio para o Caso Variável do Automóvel

Os componentes de fusão por pressão do tipo de casca variável (variação da espessura da casca) são componentes de alto desempenho com estruturas complexas, grandes diferenças na espessura das paredes e exigem testes de vazamento sob alta pressão. Portanto, é necessário evitar ou transferir defeitos, como fechamento frio e orifícios de encolhimento por gás que causam vazamento durante o moldeamento, para locais permitidos.

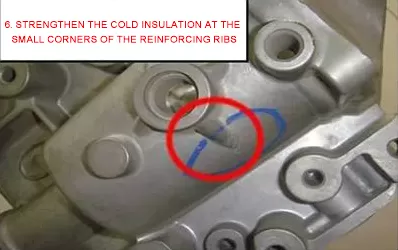

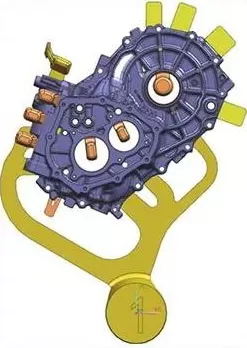

Figura 1 Defeitos Comuns em Fusões por Pressão

Os defeitos comuns em peças de fusão por pressão são mostrados na Figura 1. As Figuras 1 e 2 se referem ao problema da margem de usinagem, o qual pode ser resolvido aumentando a margem de usinagem local do molde; Adicionar uma estrutura de ejetor do lado do molde fixo na Figura 2 pode resolver o problema de defeito; O principal foco é analisar os defeitos de fusão nas Figuras 3, 4 e 5, bem como as medidas de melhoria para o molde de fusão por pressão.

Análise da estrutura do molde original

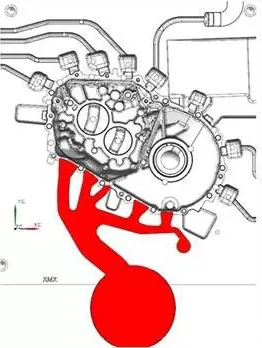

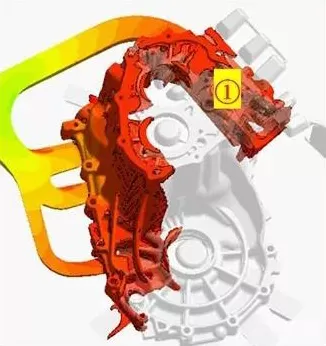

A Figura 2 (a) mostra o layout de peças de fusão por pressão de casca variável no molde original, com o material fundido sendo vertido a partir de um lado da peça a ser formada. Pela Figura 2 (a), observa-se que o material fundido precisa passar por um núcleo protrato de 175 mm de altura para preencher o lado oposto da cavidade do molde. A forma geométrica do lado oposto da cavidade do molde é relativamente complexa, apresentando muitas ilhas de fusão por pressão e pontos cegos. Quando o material fundido passa pela área do núcleo protrato, com longa distância e grande queda, a pressão de fundição é perdida, tornando difícil garantir a densidade interna da peça formada na área da cavidade complexa.

(a) Layout das peças de fusão por pressão no molde original

(b) Não completamente preenchido

(c) Baixa densidade

Figura 2: Layout das peças de fusão por pressão no molde original e defeitos nas peças formadas

Observando a área ① na Figura 2 (b) e a área ② na Figura 2 (c), constata-se que há um problema de preenchimento incompleto e baixa densidade. Para resolver esse problema, é necessário adicionar um canal de alimentação na área inferior oposta à peça a ser formada para compensar a perda de pressão do fundido frontal. Se apenas forem feitas modificações ao esquema do molde original, a bocal adicionada será muito longa, a perda de pressão também será muito alta e haverá muito desperdício. Portanto, após pesquisar e redesenhar novos moldes, os problemas de defeito acima mencionados podem ser completamente resolvidos.

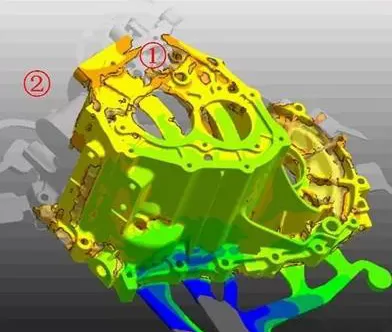

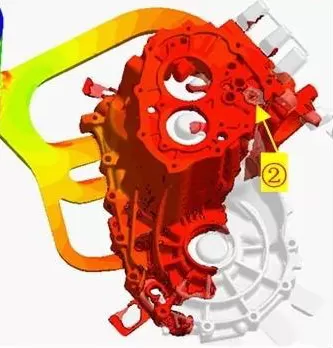

Projeto de esquema de vertimento otimizado

(a) Esquema de vertimento otimizado

(b) Simulação de preenchimento da fusão 20%

(c) Simulação de preenchimento da fusão 80%

Figura 3 Esquema de vertimento otimizado e simulação de fusão CAE

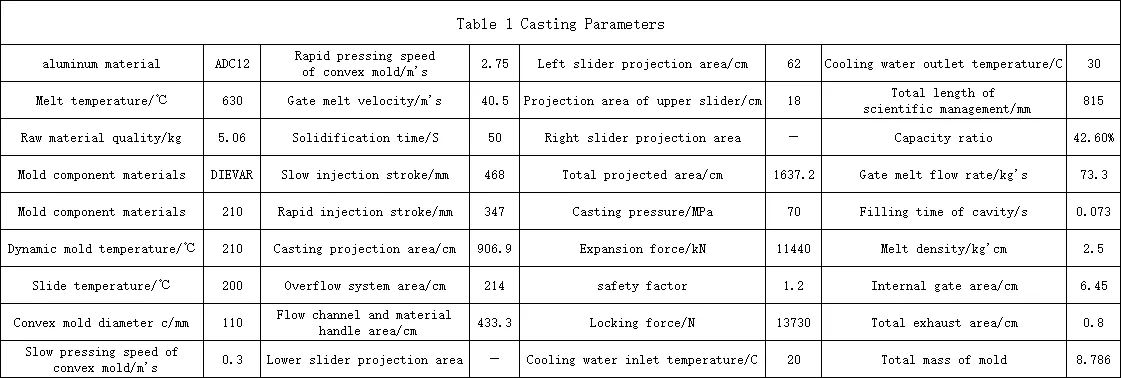

Este esquema de vertimento pode resolver os defeitos de fundição do molde original e alcançar o estado ideal. Os parâmetros de fundição do molde otimizado são mostrados na Tabela 1.

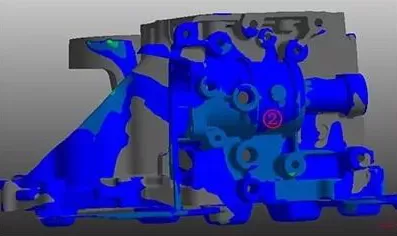

Projeto da estrutura otimizada do molde

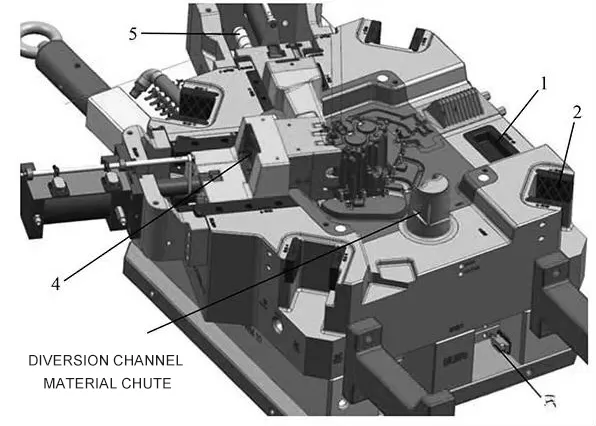

A estrutura do molde dinâmico é mostrada na Figura 4.

Figura 4 Estrutura do Modelo Dinâmico

1. Bloco de posicionamento 2. Bloco de atrito da coluna de guia quadrada 3. Interruptor de viagem de limite da placa superior 4. Placa de pressão de troca rápida do núcleo 5. Coluna de guia do bloco deslizante

01. Bloco de atrito da coluna de guia quadrada

O molde de fusão por pressão grande (com a forma do enquadramento do molde de 1500~2000mm) é muito afetado pela dilatação térmica. Quando a temperatura do enquadramento do molde é de 100 ℃, a dilatação axial é de 0.12mm. Devido a fatores como a forma estrutural, os dados reais são de cerca de 0.2mm. Ao mesmo tempo, a estrutura da abertura na coluna de guia circular também pode causar acumulação de calor que não pode ser dissipada, levando, ultimately, a um encaixe por interferência local entre a coluna de guia e o bocal de guia, tornando impossível a abertura do molde. O uso da estrutura da coluna de guia quadrada pode evitar efetivamente os problemas acima.

02. Canal de desvio e canal de alimentação de material

O canal de desvio é projetado com uma ranhura vertical de 5mm × 5mm, que utiliza a força de atrito gerada pela aresta reta sem inclinação para exercer um efeito de puxamento sobre o manuseio do material e a solidificação da bocal, evitando o risco de a solidificação do manuseio do material e da bocal permanecer do lado do molde fixo durante a abertura do molde, e garantindo o retiro suave da peça de fusão durante a abertura do molde.

03. Placa de pressão de troca rápida do núcleo

Na parte traseira da biela do núcleo, é projetada uma placa de pressão integral, que é fixada no assento de conexão do bloco deslizante. Quando é necessário substituir o núcleo durante o processo de produção de fusão por pressão, todos os núcleos podem ser substituídos desmontando a placa de pressão na máquina de fusão por pressão, evitando o desmontamento do bloco deslizante e reduzindo o tempo de parada.

04. Coluna de guia do bloco deslizante

O bloco deslizante do molde tem um curso de puxação de 200mm. O uso da estrutura da coluna de guia faz com que o bloco deslizante se movimente de forma mais suave durante o puxamento, ao mesmo tempo que reduz o peso do molde e o consumo de energia.

05. Bloco de posicionamento

O molde não possui um bloco deslizante direito. Para neutralizar a força unilateral do bloco deslizante esquerdo, uma estrutura de posicionamento grosso é projetada no lado direito do enquadramento do molde. O posicionamento dinâmico do molde depende principalmente da estrutura de posicionamento fino no núcleo para evitar o posicionamento repetido.

06. Interruptor de viagem de limite da placa superior

Para proteger a haste de empurrao abaixo do bloco deslizante, além da haste de retorno existente, foi adicionado um interruptor de limite superior e um ponto de disparo para garantir a segurança.

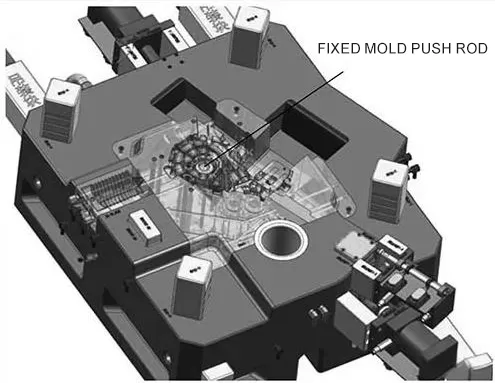

Estrutura do modelo fixo 2

Figura 5 Estrutura do molde fixo

A estrutura do molde fixo é mostrada na Figura 5. A fim de superar a força de prensagem adicional do molde fixo causada pela formação de peças com forma complexa, foi projetado um mecanismo de expulsão do lado do molde fixo, incluindo estruturas como a placa de expulsão do molde fixo, coluna de guia, bocal de guia, haste de retorno, entre outras.

Sistema de processamento e medição online

3. Após longas pesquisas e explorações, o atual esquema de configuração do sistema de ferramentas de usinagem de alta velocidade é usar um suporteador de puxação para trás de alta precisão com equilíbrio dinâmico G2.5 dentro da faixa de prensagem de ferramentas de ϕ 12 a ϕ 4mm, com um desalinhamento da ferramenta de 0,005 a 0,008mm, o que pode atender à usinagem de alta precisão de profundidades normais dentro de 18.000 rotações por minuto; O processamento especial de cavidade profunda adota um esquema de suporteador de contração térmica, o que pode atender ao processamento de cavidade profunda de diâmetro pequeno com 18.000 rotações; O suporteador antissismo de aço tungstênio integral com diâmetro de ϕ 16 a ϕ 32mm adota a prensagem de suporteador de ferramentas de alta precisão, alta velocidade e robusta para atender à usinagem de precisão abaixo de 6.000 rotações por minuto; Essa solução é atualmente o mais econômico esquema de emparelhamento de ferramentas que atende aos requisitos de alta precisão, refletindo a vantagem de custo-efetividade e tendo um alto valor promocional.

4. A aplicação da tecnologia de medição online. Após a conclusão da usinagem de precisão a alta velocidade do núcleo, o programa chama automaticamente o sistema de sonda na biblioteca de ferramentas para detectar automaticamente a peça usinada de acordo com a tolerância do programa. Apenas após atender à tolerância, a peça pode ser carregada e descarregada da máquina de processamento e entrar no próximo processo. Isso garantiu a qualidade da peça "boa logo após ser retirada", evitou o reaproveitamento e o agarre repetidos e economizou o tempo de teste.