压铸铝汽车零件的高效去毛刺和磨削方法

2025-03-19

HXC无人机整机加工案例

2025-03-20通用汽车应用FLOW-3D:汽车气缸盖接触铸造钢包的开发

气缸盖由铸铁或铝合金制成。它是阀门结构的安装体和气缸的密封盖。气缸盖承受由气体力和拧紧气缸盖螺栓引起的机械载荷。由于与高温燃烧气体接触,它还承受着很高的热负荷,因此对产品的质量要求相当高。

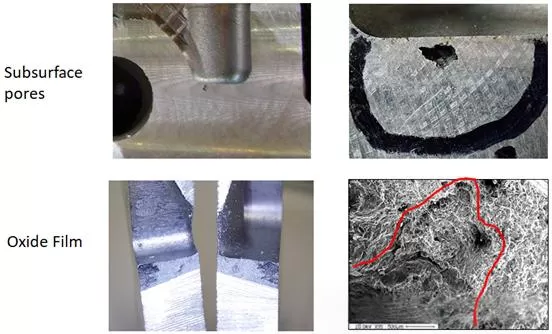

由于大多数气缸盖都是通过铸造形成的,铸件的常见缺陷也成为气缸盖质量评估的重点。最常见的缺陷是亚表面孔隙和氧化膜。

图1、气缸盖常见铸造缺陷

倾斜铸造工艺说明

图2、传统的倾斜铸造工艺

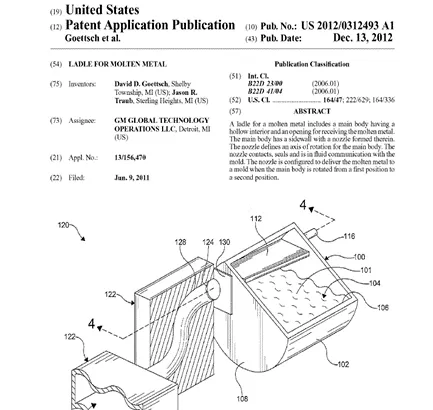

图3、倾斜铸造专利

FLOW-3D CAST数值模拟

在数值模拟之前,必须建立相关网格并获得分析参数。

使用西门子NX建立仿真模型,并对简化和3D图形进行调整。FLOW-3D CAST用于分析。

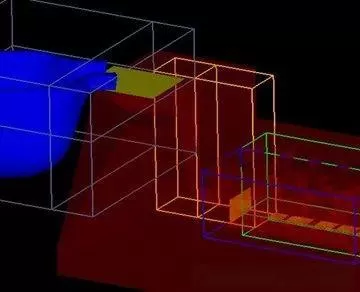

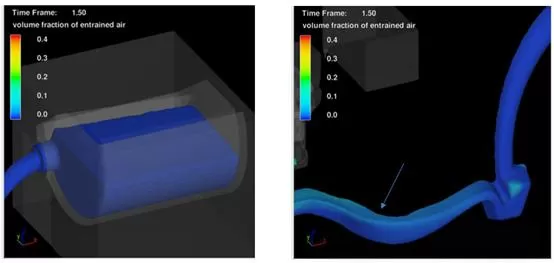

FLOW-3D CAST使用四个网格块进行分析(网格尺寸1.5-5mm)。为了获得夹带空气和氧化夹杂物的流量和时间参数,在转轮和闸门位置设置了挡板。模具表面粗糙度设置为0.1-0.3mm。

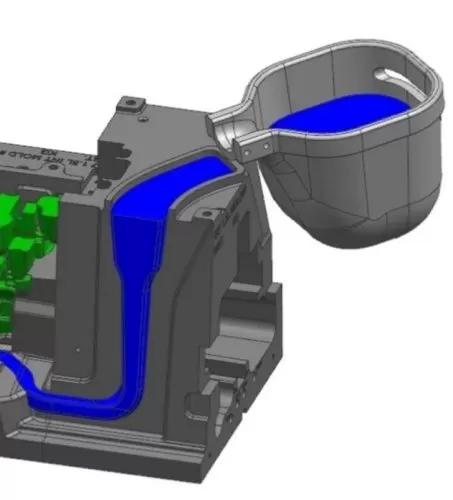

图4是分析的3D图,图5是网格建立。图6是倾斜的旋转角速度设置。

图4、数值模拟中使用的三维图

图5、从实际模具导入的图像

FLOW-3D CAST网格建立

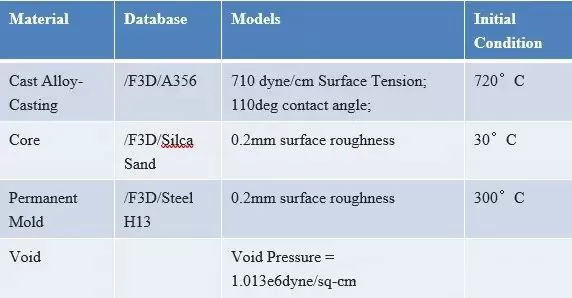

表1、材料库和浇注温度

表2、材料对流换热系数

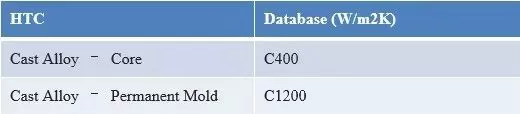

图6、案例1:水壶旋转的角速度

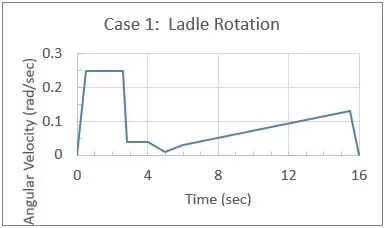

在旋转过程中,由于流道弯曲处的湍流,原始设计会导致空气夹带,从而导致铸件质量差。

图7、旋转过程中的金属湍流导致空气夹带

根据数值模拟结果,整体填充时间约为14秒,通过闸门的最大流量为1.56Kg/s。夹带气体总量为250cc(约占金属体积的3%)。夹带气体持续约3.8秒。

设计变更

根据数值分析结果,在旋转过程中,熔融金属会因湍流冲击而在转轮中引起空气夹带。为了改善这个问题,最简单的方法是修改转轮形状并改变转速。

根据FLOW-3D CAST分析结果,进行了多组转轮设计变更和转速调整,并使用FLOW-3D CAST进行了仿真比较。

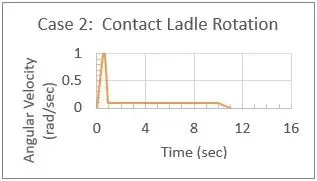

图8显示了新设计的模具的旋转角速度设置

图8、新模具旋转角速度

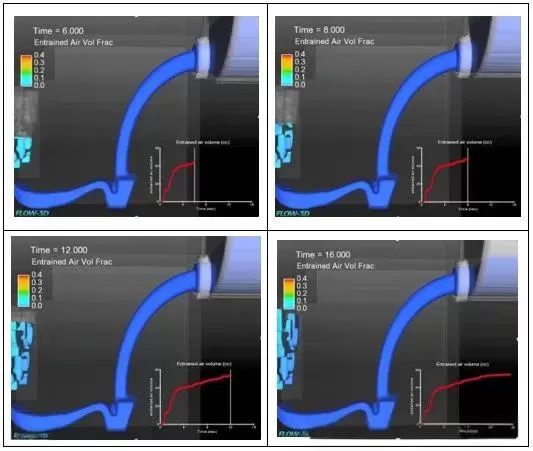

图9显示了改进流道设计后的填充过程。

图9、新型转轮设计的FLOW-3D CAST充型分析

图10、旋转过程中可以使用金属

沿新设计的流道进入腔体

根据数值模拟结果,整体填充时间约为16秒,通过闸门的最大流量为1.37Kg/s,填充时间增加了12%。辊的总体积为55cc(约占金属体积的0.6%),减少了约78%。灌装过程中未发现空气滚动现象。

最后

采用FLOW-3D CAST数值模拟完成了新的浇注系统设计。新的浇注系统将空气夹带量减少了78%,开发实验证实,它可以显著减少氧化渣缺陷。

目前,这种新的设计方法已广泛应用于通用汽车的浇注过程中。