3D打印音频塑料外壳

2025-05-09汽车变速箱铝合金压铸模具设计

可变外壳(外壳厚度变化)型压铸件是结构复杂、壁厚差异大的高性能部件,需要在高压下进行泄漏测试。因此,需要避免在铸造过程中导致泄漏的冷隔和气体缩孔等缺陷,或将其转移到允许的位置。

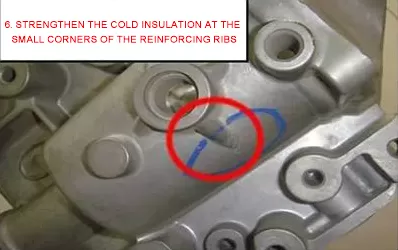

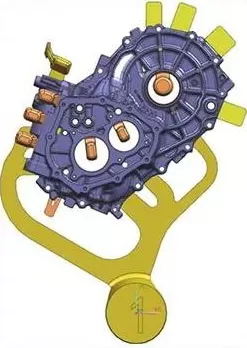

图1压铸件常见缺陷

压铸件常见缺陷如图1所示,其中图1和图2属于加工余量问题,可以通过增加铸件的局部加工余量来解决;在图2中的固定模具侧添加顶出器结构可以解决缺陷问题;主要重点是分析图3、4和5中的铸造缺陷,以及压铸模具的改进措施。

原始模具结构分析

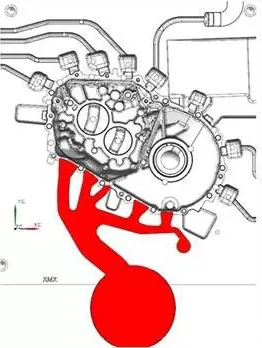

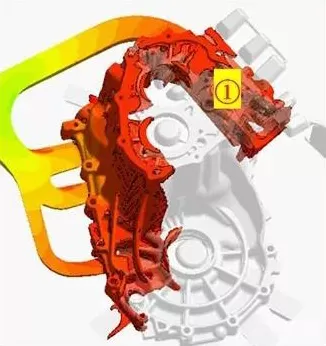

图2(a)显示了原始模具中可变壳压铸零件的布局,熔融材料从待成型零件的一侧倒入。从图2(a)可以看出,熔融材料需要穿过175mm高的突出型芯,以填充模腔的另一侧。模腔对侧的几何形状相对复杂,有许多压铸岛和盲点。当熔融材料通过长距离、大落差的突出型芯区域时,铸造压力损失,难以保证复杂型腔区域成形零件内部的密度。

(a) 原模具中压力铸件的布局

(b) 未完全填充

(c) 密度差

图2:原模具中压力铸件的布局和成型零件中的缺陷

观察① 图2(b)中的面积和② 在图2(c)中的区域,发现存在填充不完整和密度差的问题。为了解决这个问题,有必要在与待成型铸件相对的下部区域添加一个进料通道,以补偿前熔体的压力损失。如果只对原始模具方案进行修改,添加的浇口会太长,压力损失也会太高,浪费太多。因此,在研究和重新设计新模具后,上述缺陷问题可以完全解决

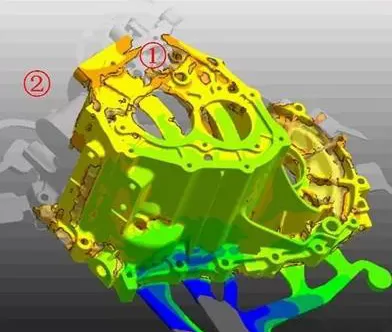

优化浇注方案设计

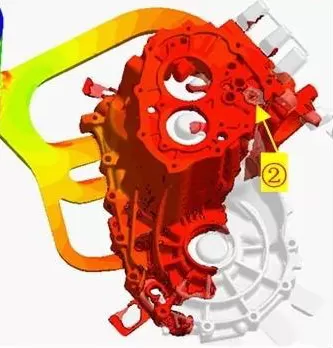

优化的浇注方案如图3(a)所示,在原始零件的缺陷区域增加了一个流道,并将流道对称地布置在零件的左右两侧,以尽量减少熔融金属的流动。待成型的零件位于压力机的中心,这符合理想的压铸设计理念。

(a) 优化浇注方案

(b) 铸造模拟填充20%

(c) 铸造模拟填充80%

图3优化浇注方案及CAE铸件模拟

从图3(b)和(c)中的CAE(ANYCASTING6.0)模拟中发现,待成形零件两侧的熔体流速基本相同,同步达到最高峰值,然后平行推出。填充换档和插入部件前端的空气和废物被一起推出,没有形成端部滞留空气。

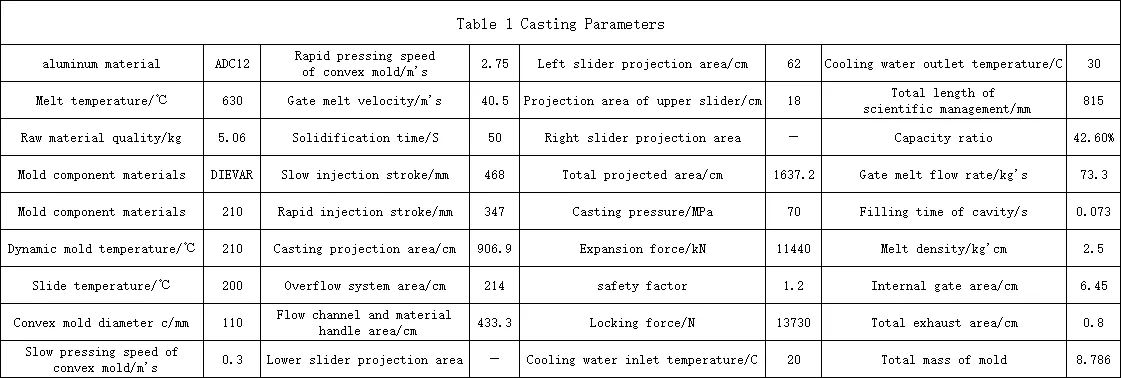

这种浇注方案可以解决原模具的铸造缺陷,达到理想状态。优化的结晶器铸造参数如表1所示。

优化模具结构设计

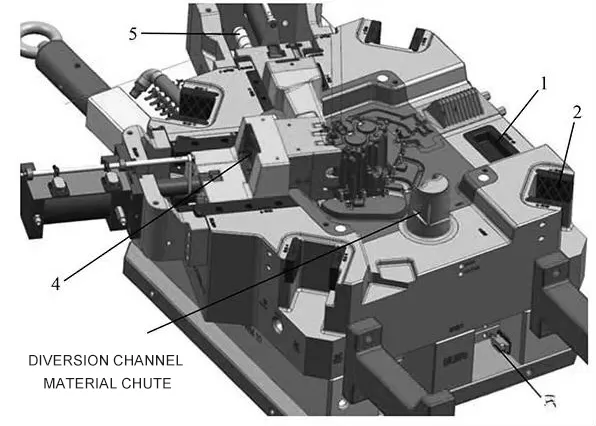

动态模具结构如图4所示

图4动态模型结构

1.定位块2。方形导柱摩擦块3。顶板限位行程开关4。铁芯快换压板5。滑块导柱

01.方形导柱摩擦块

大型压铸模具(模架形状为1500~2000mm)受热膨胀的影响很大。当模架温度为100℃时,轴向膨胀为0.12mm。由于结构形状等因素,实际数据约为0.2mm。同时,圆形导柱的孔形结构也会导致无法排出的热量积聚,最终导致导柱和导套的局部过盈配合,使模具无法打开。采用方形导柱结构可以有效避免上述问题。

02.导流渠料槽

导流槽设计有5mm×5mm的垂直槽,利用非倾斜直尺产生的摩擦力对料柄和浇口凝固产生拉力,避免了开模时料柄和浇注凝固物留在固定模侧的风险,确保了开模过程中铸件的顺利取出。

03.铁芯快换压板

芯连杆的背面设计有一个整体压板,固定在滑块连接座上。在压铸生产过程中需要更换型芯时,可以通过拆卸压铸机上的压板来更换所有型芯,避免拆卸滑块,减少停机时间。

04.滑块导柱

模具上的滑块有200mm的拉行程。导柱结构的使用使滑块在拉拔过程中移动更加平稳,同时减轻了模具的重量和能耗。

05.定位块

模具没有正确的滑块。为了抵消左滑块的单向力,在模架的右侧设计了一个粗略的定位结构。模具的动态定位主要依靠型芯上的精细定位结构,避免重复定位。

06.顶板限位行程开关

为了保护滑块下方的推杆,除了现有的复位杆外,还增加了一个上限位开关和一个触发点以确保安全。

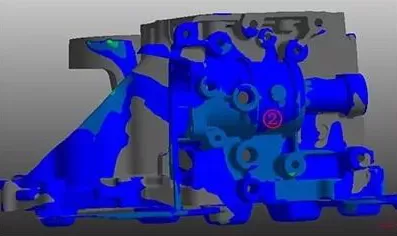

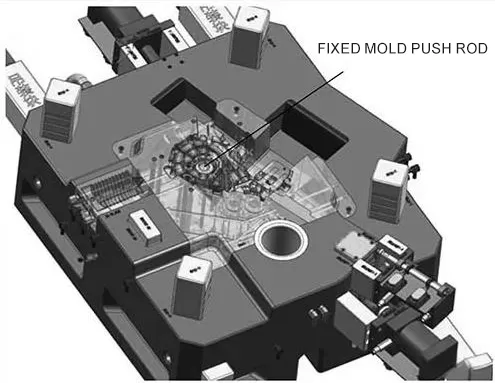

固定模型结构2

图5固定模具结构

固定模具结构如图5所示。为了克服成型复杂形状零件时产生的额外固定模具夹紧力,设计了一种固定模具侧的推出机构,包括固定模具推板、导柱、导套、复位杆等结构。

加工和在线测量系统

1、 模具的核心部件采用高速加工技术进行加工,加工量小,速度快。优点是:进料速度相应增加,可以提高加工效率;切削力相应减小,尤其是径向切削力明显减小;95%以上的切削热被带走,使工件在加工过程中保持冷态,减少加工应力,延长刀具寿命。精密加工变壳压铸件的型芯定位面和成型压铸件的曲面时,使用12R6mm硬质合金刀具。加工精度控制在0-0.02mm范围内,速度为13000r/min(490m/min),进给速度为10000mm/min,每齿进给速度为0.38mm。曲面的表面粗糙度为Ra0.4μm,满足工艺要求。

2、 加工其他大型零件时,使用整体式钨钢抗震刀架。抗震刀架的减震和高加工精度特性适用于高速精密加工应用。

3.经过长期的研究和探索,目前高速加工刀具系统的配置方案是在ϕ12~ \981》4mm的刀具夹紧范围内使用高精度动平衡回拉刀架G2.5,刀具跳动0.005~0.008mm,可以满足每分钟18000转以内普通深度的高精度加工;特殊的深腔加工采用热缩刀架方案,可满足18000转的小直径深腔加工;直径为ϕ16~ \981]32mm的整体钨钢抗震刀架采用高精度高速坚固的刀架夹紧,可满足每分钟6000转以下的精密加工;该解决方案是目前满足高精度要求的最经济的刀具匹配解决方案,体现了成本效益的优势,具有很高的推广价值。

4.在线测量技术的应用。芯部高速精密加工完成后,程序自动调用刀具库中的探针系统,根据程序公差自动检测加工工件。只有满足公差后,机器才能从加工机器上装卸并进入下一道工序。保证了“拆下即好”的质量,避免了重复返工和夹紧,节省了测试时间。