3D打印外科医疗应用案例

2025-04-25

3D打印为汽车定制赛车级高性能排气管

2025-04-26杯形注塑模具3D打印机生产案例研究

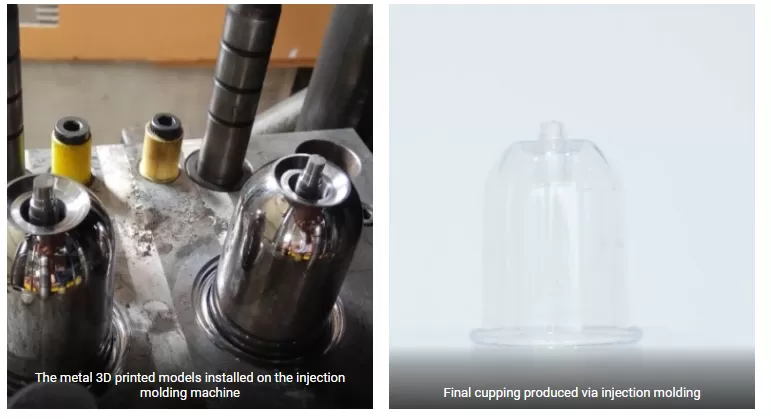

HXC公司使用的3D打印机生产具有保形冷却通道的金属模具,以提高最终杯形的质量和注射效率

案例背景

注塑成型是应用最广泛的工业生产方式,主要用于塑料和橡胶部件的批量生产。随着对最终注塑产品质量要求的不断提高,对注塑模具的散热和填充速度的要求也越来越高。尽管传统的数控技术有很多局限性,但金属3D打印技术可以制造具有保形冷却通道的注塑模具,从而提高散热和注塑效率。

客户要求

提高拔罐的透明度。

减轻拔罐的重量。

提高注塑效率。

传统注塑成型的杯突透明度相对较低,由PS材料制成

金属3D打印模具:

通过传统数控技术生产的杯形模具只能加工垂直冷却通道。虽然冷却通道的最大直径为20mm,但它不能有效地冷却模具,导致最终注塑件的透明度和注射效率低。

通过金属3D打印技术制造杯形,可以根据模具的形状和工程师的要求轻松生产复杂的保形冷却通道。

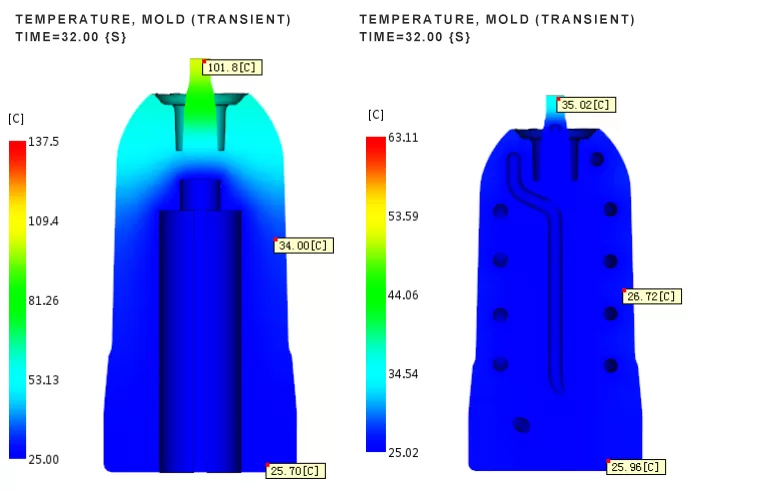

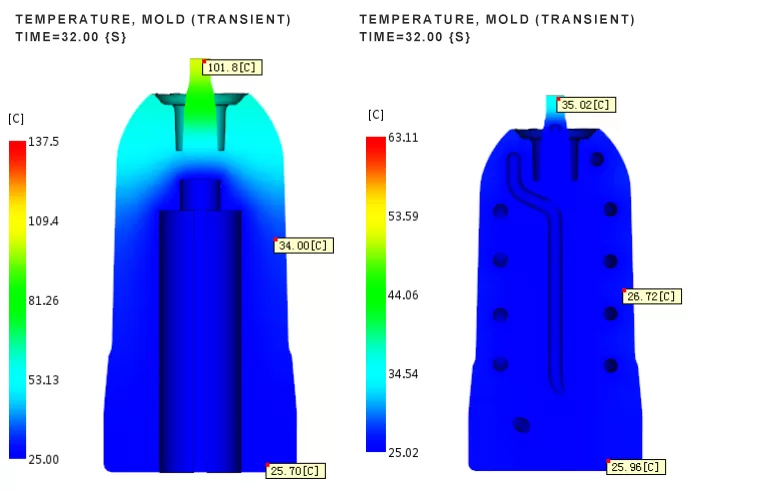

模具温度变化的模拟

通过计算机模拟测试,共形通道3D打印模具的温度比传统通道3D打印的模具低74℃。

最终拔罐过程中温度变化的模拟

当拔罐冷却15秒时,最终拔罐温度比传统模具低60℃,冷却效率提高了60%。同时,最终拔罐过程只需16.63秒即可达到喷涂温度。与需要22.97秒的传统模具相比,时间缩短了6秒以上,注射效率提高了约26%。

总之:

与传统模具相比,3D打印金属模具的冷却时间缩短了26%,温度降低了60%。

3D打印金属模具的模具入口和出口之间的保形冷却通道的最大温差为5°C,符合通道设计要求。压力为0.3Mpa,可满足一般模具温度控制器的要求,无任何滞流、涡流、回流等。

综上所述,具有保形冷却通道的3D打印金属模具不仅可以满足注塑工艺的要求,而且与传统模具相比具有更多的性能优势,从而提高了注塑效率和最终注塑产品的质量。