3D打印快速模具

2025-04-16

3D打印智能云盆栽案例研究

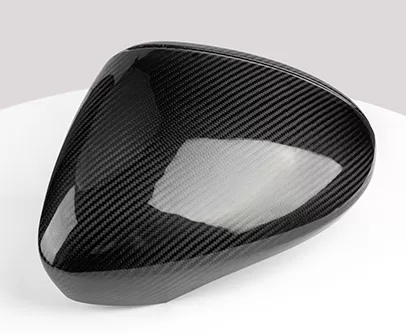

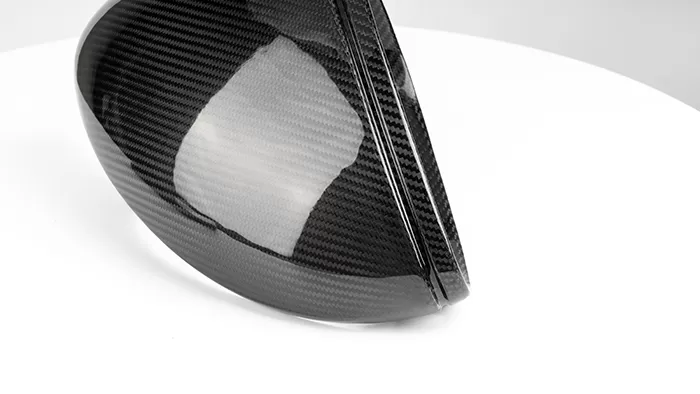

2025-04-19汽车原型加工案例保时捷911后视镜壳体

加工方法:快速模具

材质:3K斜纹240g表面

最高精度:0.05mm生产周期:2~3天

产品尺寸:30cm*20cm*18cm

后处理:喷漆

案例介绍

汽车后视镜原型加工是指在新产品开发阶段根据设计图纸制作汽车后视镜实物样品的过程。目的是验证设计的可行性,检查结构的合理性、外观效果和功能测试。以下是汽车后视镜原型加工可能涉及的步骤和过程:

设计和建模:使用3D设计软件(如CAD)创建后视镜的3D模型,并根据实际需要进行结构分析和优化。

原型生产:注塑:对于塑料零件,注塑工艺可用于快速制造原型,通过将熔融塑料注入模具并冷却。数控加工:数控机床(如数控五轴加工)用于直接从块状材料上精确雕刻后视镜的形状。3D打印:3D打印技术(SLA、SLS、FDM等)也可用于快速生产原型,特别是用于复杂结构的设计验证。

表面处理:喷砂:用于改善表面粗糙度和去除加工痕迹。研磨和抛光:精细地修整原型的表面,使其光滑无瑕。电镀/喷涂:表面装饰和保护处理,如镀铬、镀镍、喷漆等,以模拟最终产品的外观。镜片加工:镜片零件的单独加工,包括切割、清洁、热弯、冷却和成型、涂层(防眩光、防反射膜等)、保护漆、边缘研磨、框架安装等步骤。

组装和测试:在完成每个部件的原型加工后,进行组装和调试,以确保每个部件配合良好,功能正常,如电动调节机构、折叠功能、加热功能等。进行风洞试验、振动试验、耐候性试验等,以验证后视镜在实际环境中的性能。