HXC工业机器人压铸案例

2025-03-22

镁合金笔记本电脑中框去毛刺工艺

2025-03-26铝合金高压压铸模具典型早期失效案例分析及对策

压铸模具的失效缩短了模具的寿命,不仅增加了产品的成本,而且严重影响了生产,成为生产中亟待解决的关键问题。本文分析和讨论了铝合金高压压铸模具在使用过程中典型的早期模具失效案例。分析了模具常见失效机理,即开裂、热疲劳裂纹、熔化、气蚀和变形的案例研究,并指出了技术解决方案。

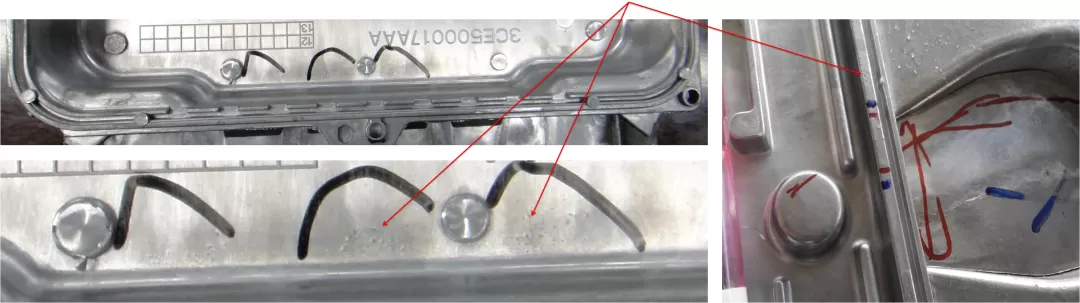

模具表面“气蚀”——模具设计问题

“气蚀”现象:压铸产品表面形成“点蚀”。

当横截面积为流道膨胀,导致铝合金液体在流道流动过程中压力下降,在液态铝合金内部形成负压腔。在压铸过程和加压阶段,负压“气泡”在模具表面爆炸,损坏模具材料并导致“点蚀”的形成。缺陷的形成可以是200-300个模具。

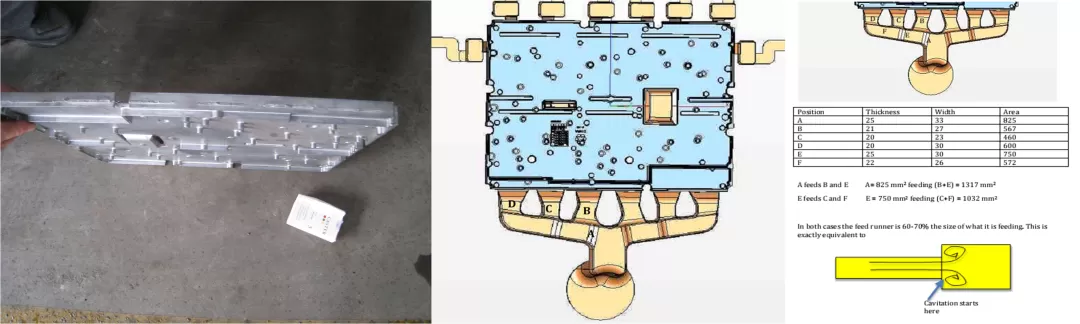

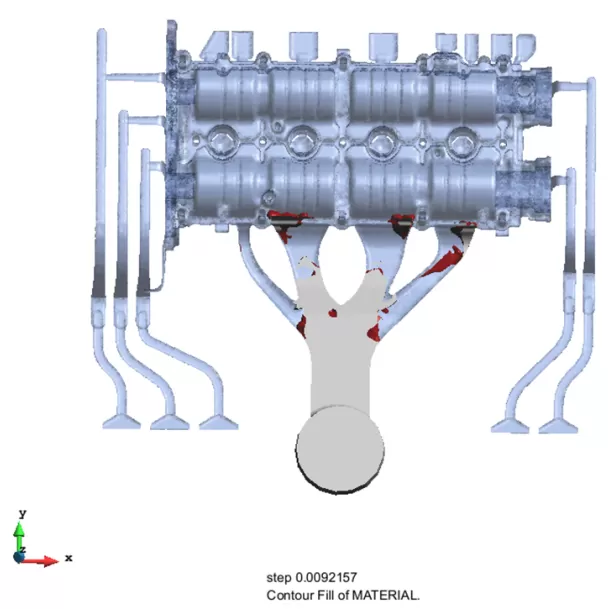

气蚀原因:转轮截面积扩大

在上图中,横截面积为侧面主转轮A=825mm²;它分为两个分支流道B和E转轮B+E为1317mm²;这样,液态铝合金在流道流动过程中压力下降,内部形成负压腔。分支流道E进一步分支为C+F;横截面积E为:750平方毫米;横截面积C+F为:1032平方毫米;液态铝合金的压力进一步下降并且在其内部产生负压腔。

“空化”:微观分析和解决方案

模具设计原则

新模具设计的基本原则:

1.从饼干开始,横截面积主流道在通向内门的路径中处于压缩状态。

2.转弯处的R大于横截面宽度的两倍。

3.闸门形状:扇形闸门、锥形切线闸门、凿形闸门。

4.遵循闸门尺寸的定义。

5.任何顶出器都平行于模具表面,不能凸起或凹陷。

模具腐蚀——注射速度和模具设计的影响

“溶解”现象:霉菌肉少,部分“磨损”。产品有更多的肉,产品形状发生变化,出现弹出问题。

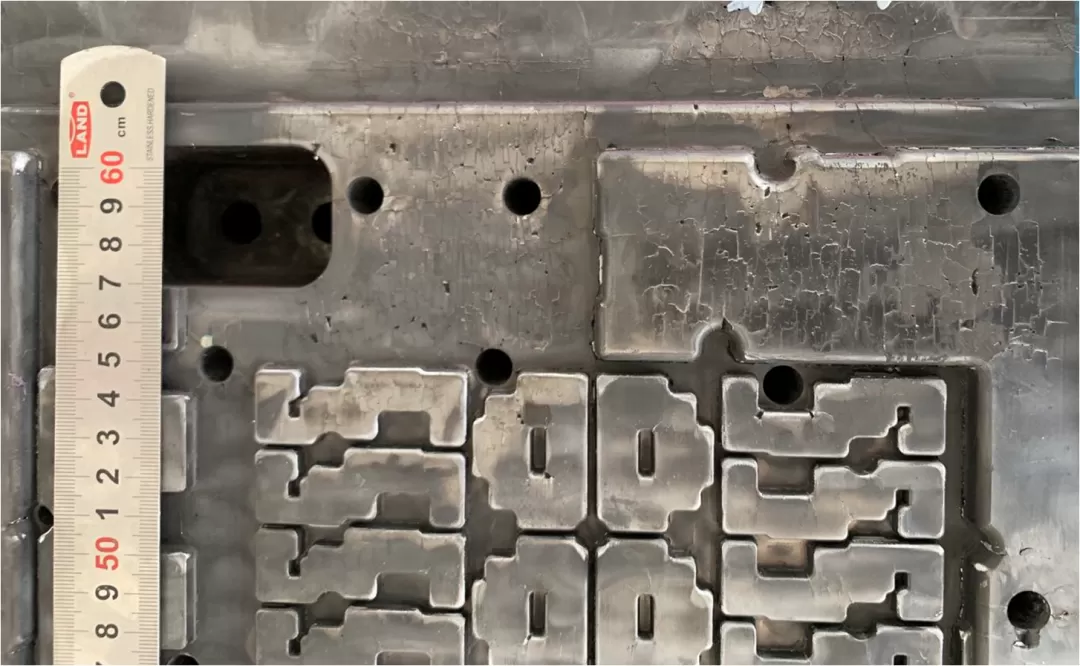

凝固铝合金块闸门部分

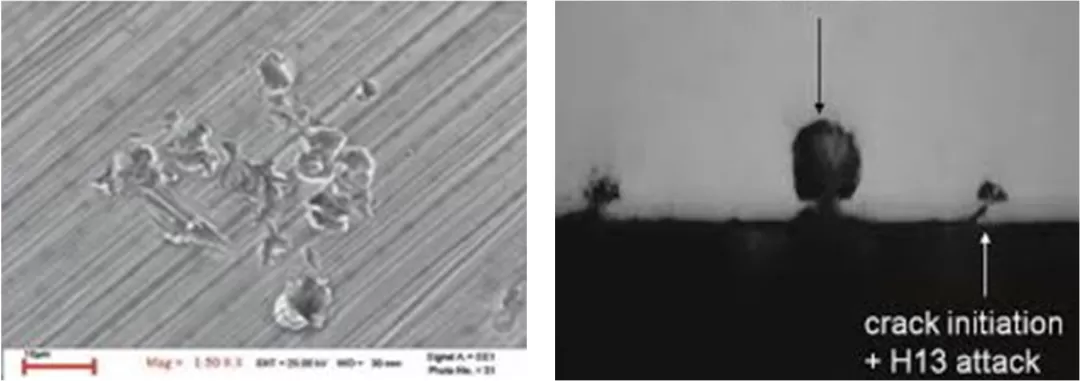

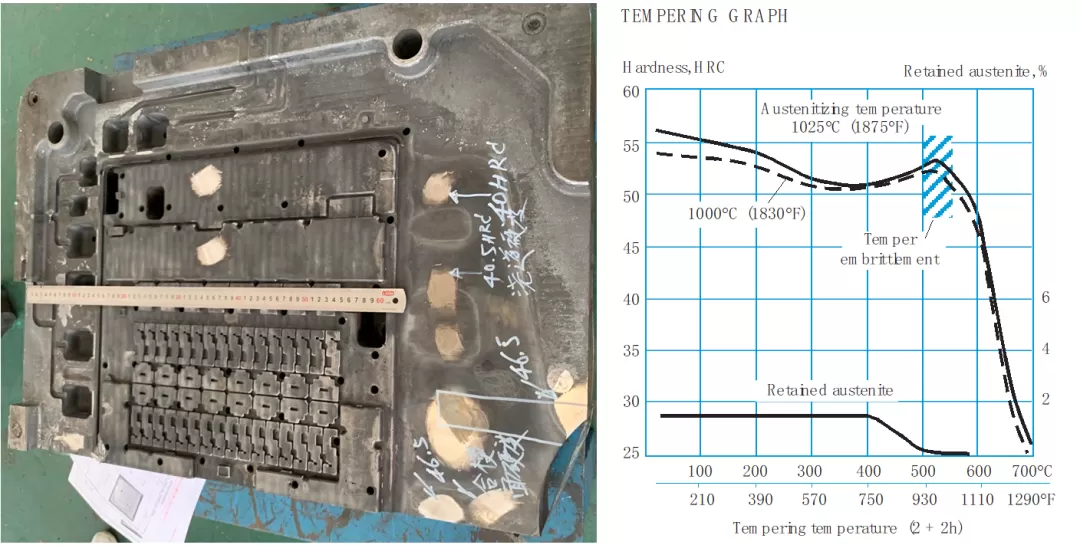

早期热疲劳——温差的影响

模具热疲劳现象:模具表面形成微裂纹,裂纹扩展导致模具脱落。铸件无法弹出。

一个大型压铸模具(3500吨)生产了3200件产品,在浇口附近的模具表面形成了大量的热疲劳裂纹,导致产品“粘在模具上”。

注意:如果模具材料的韧性有问题,凸台的R角应该有裂纹。

模具热疲劳的原因:模具表面的温差会影响材料对热疲劳的抵抗力。

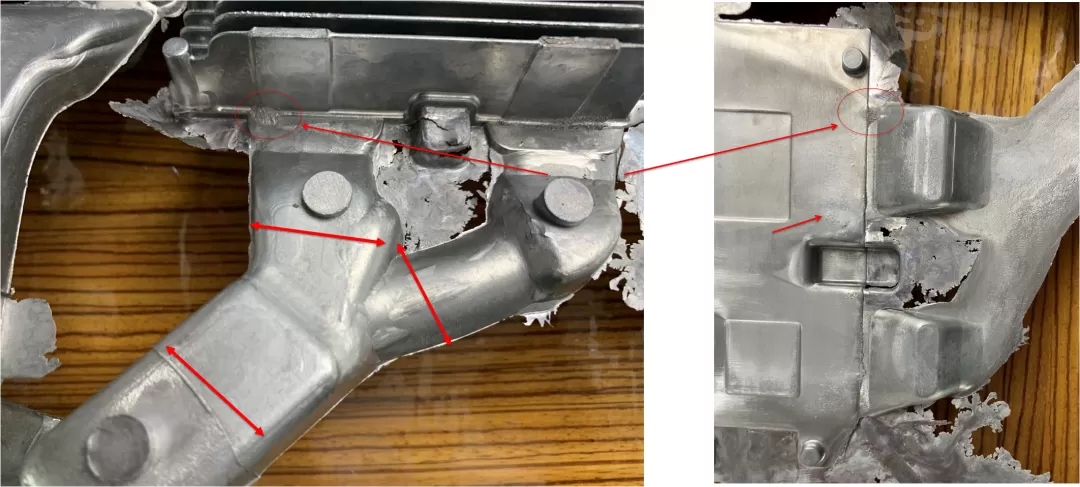

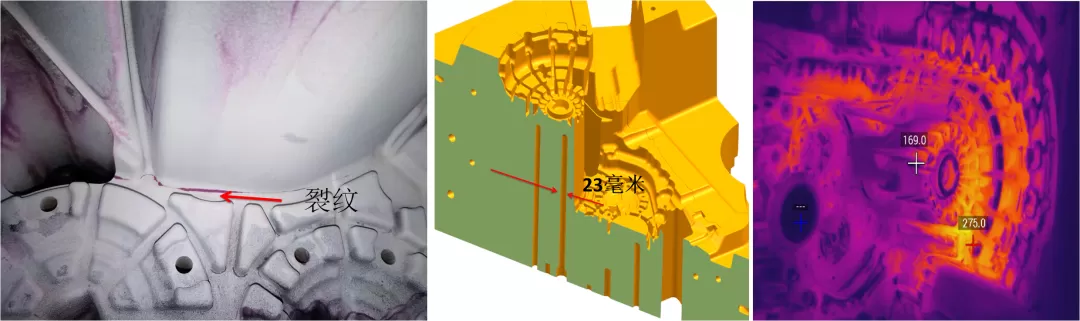

模具早期失效问题:模具开裂——模具设计中的温度场考虑

上述示例显示了3000吨压铸设备的模具,冷却水距离模具表面23mm。红外成像测试显示,模具表面温度在275°C/169°C/120°C之间变化。产生裂缝的原因有几个: 1.内部冷却水通道距离表面23mm。 2.模具在台阶的R角处开裂,厚度变化较大。110毫米至280毫米。热处理的残余应力集中。 3.三角形刀片的凹槽是通过放电加工制成的。建议在热处理前进行加工,使应力分布沿模具形状分布,并需要计算冷却水通道。

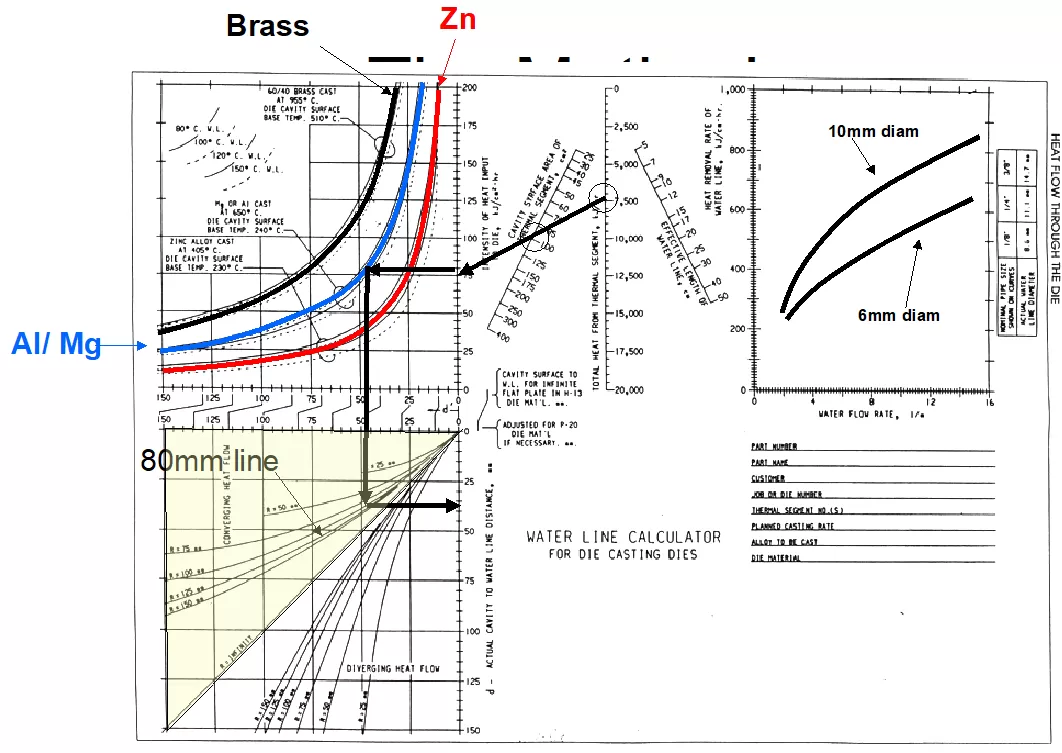

冷却水通道计算

以铝合金A383为例,其比热为:2.90 J/cm³/℃,热容为:1094 J/cm³。

如果我们考虑1立方厘米的铝合金在铸件喷射时从593℃的液态冷却到450℃的固态,则散热量为:每立方厘米铝合金的散热量=比热+2.90X(液相线温度-产品喷射温度)

=1094+2.90倍(593-450)

=1500(J/cm³)

如果我们考虑50立方厘米的铝合金,从凝固到喷射的散热量为:

=50cm³X1500J/cm³

=75(KJ)

如果我们考虑50立方厘米的铝合金,则班次产量为200件/小时;然后,在模具温度场设计步骤中需要确定偏移输出。此时,铝合金发出的热功率为75KJX200件/h=15000(KJ/h)。

如果移动模具和固定模具各带走50%的热量,那么移动模具中模具发出的热功率为:7500 KJ/h。

如果冷却水流量为6L/min,使用直径6mm的水通道,则散热量为400KJ/h。所需的冷却水通道长度为:7500/400=18cm。如果冷却水流量保持不变,并使用直径为10mm的冷却水通道,则水通道长度为:13cm。

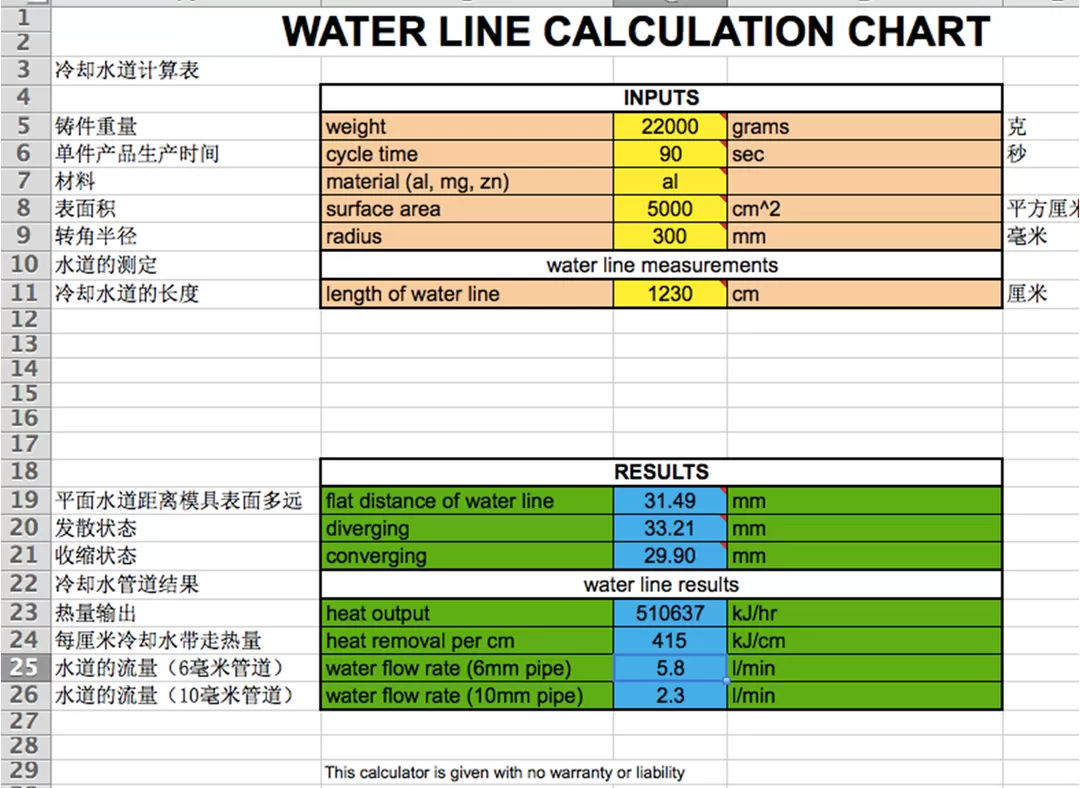

Excel是冷却水通道计算表

以气缸模具为例:

铸件产品重量:22KG

压铸周期时间:90秒

压铸合金:铝合金

铸件表面积:5000平方厘米

计算出的冷却水通道总长度为:1230cm;

冷却水与表面的距离:29.9毫米-33.2毫米

热输出:510637千焦/小时

冷却水通道每厘米长度带走的热量:415 KJ/h

冷却水流量(6mm孔径):5.8 L/min

冷却水流量(10mm孔径):2.3 L/min

以上是冷却水通道的总长度。在温度场设计过程中,需要对铸件进行分解。根据壁厚和表面积计算了接触的模具、某分解部分的冷却水通道与模具表面的距离、水流和水通道的孔径。

即使模具材料和热处理有良好的工艺和质量控制,模具仍然会出现问题。原因是许多模具的温度场没有计算出来。冷却水离地表有多近?对于点冷模具尤其如此。

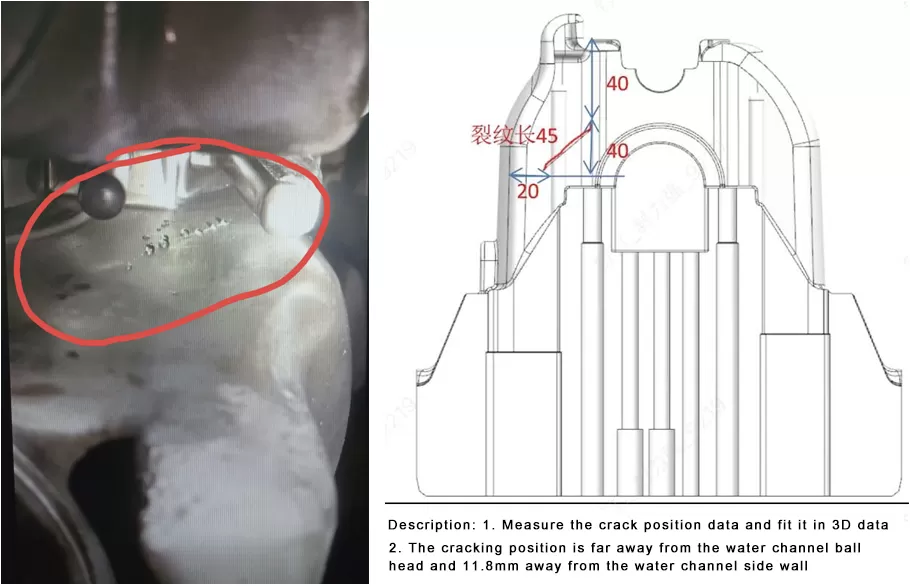

图片显示,气缸模具曲轴套筒侧的模具镶块侧面有裂纹,导致模具镶块泄漏。泄漏部分与预充液态铝合金的液位基本相同(约15%)。这意味着冷却水管内的水沸腾,导致水量膨胀,然后模具破裂并泄漏。冷却水通道距离地表11.8mm。建议:冷却水通道应距离模具表面15mm以上,以避免模具开裂。

模具变形——考虑尺寸膨胀

材料膨胀计算:膨胀=材料热膨胀系数x温差x450。对于大型模具,特别重要的是要考虑到模具是在高温而不是室温下使用的。如果635长x150厚模具的表面和背面之间的温差为95°C,则模具表面的弧度为0.5mm,两侧的总和为1mm。考虑这些变量可以避免模具局部开裂、压铸飞边和模具变形。

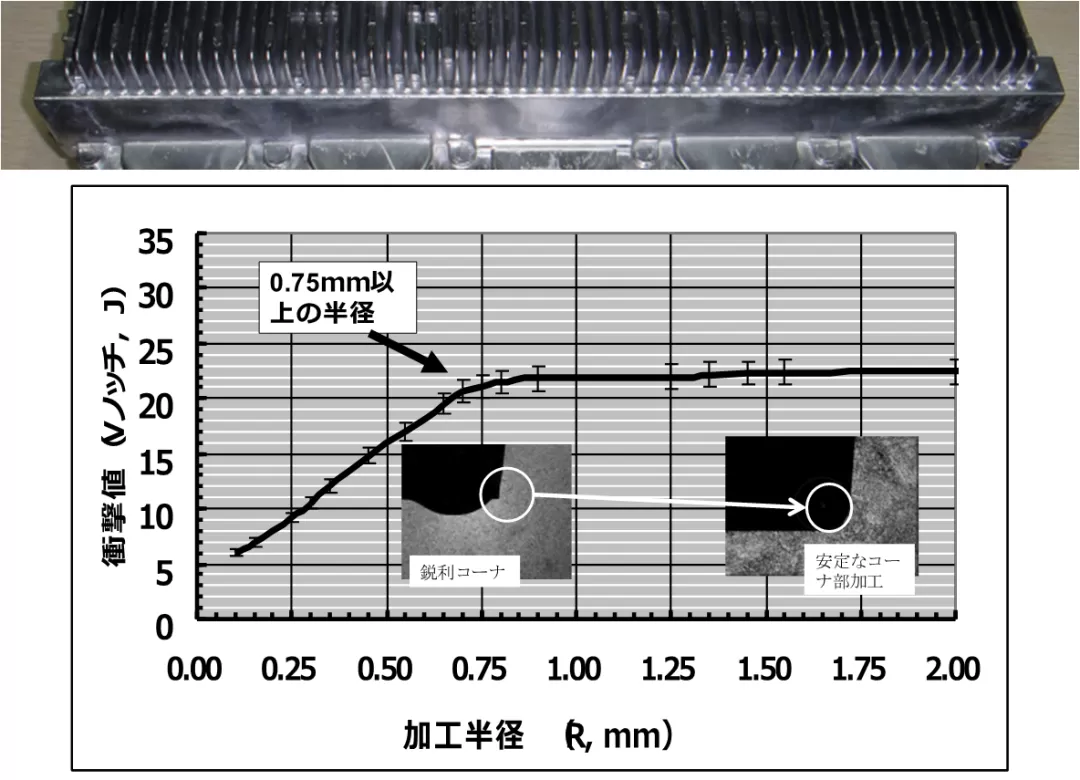

R角尺寸的定义,脱模剂喷涂是温度场的一部分

产品的R角大小一直是影响模具寿命的因素之一。对于大多数产品,R角应控制在1.5mm以上。

如图所示,通信压铸基站外壳产品的R角为90度。模具在生产了1000件产品后破裂了。当模具材料的R角从1.5mm减小到0.5mm时,模具材料的冲击韧性从22J减小到16J。如果R降低到0.25mm,模具材料的韧性降低到8J。由于压铸模具是在高温下生产的,建议将模腔的R角控制在2.5mm以上。注意:R角零件上不应有额外的刀痕。

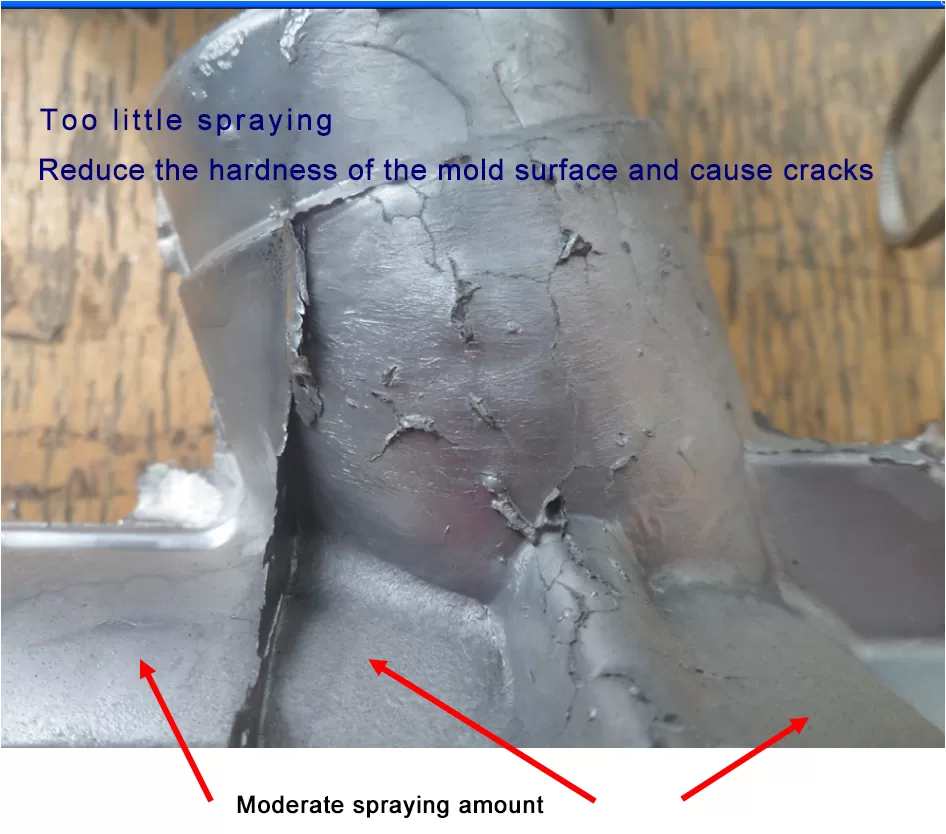

水基脱模剂的喷涂会影响模具的寿命。图中所示的模具生产了60000件产品后,铸件的厚壁出现了严重的热疲劳裂纹。然而,薄壁中没有热疲劳裂纹。有必要考虑局部水基脱模剂的喷涂量、喷涂角度,并计算脱模剂带走的热量。1cm³的水基脱模剂可以带走2600J的热量。如果1cm³铝合金从液态到凝固的热量被脱模剂的喷涂带走,那么所需的脱模剂喷涂量为0.7cm³。具体来说,脱模剂的喷洒量需要根据产品的形状进行计算。

最后

1.模具表面气蚀造成的模具表面“点蚀”的形成是模具设计问题。只要严格遵循压铸模具流道的设计原则,整个横截面积从料饼到内门的主流道处于收缩状态,可以解决气蚀问题。

2.模具内浇口局部溶解的问题是在设计模具流道时没有遵循压铸模具设计原则。在注射过程中,一些铝合金液在流道中流动时首先到达内门,并固化和堵塞部分浇口,使后续的铝合金液到达内门。在注射流动过程中,局部注射速度过高,导致模具浇口溶解。克服这种溶解的解决方案是严格遵守压铸模具设计指南,以避免由于流道流动过程中液态铝合金的压降而堵塞一些浇注口。

模具的早期热疲劳主要与模具材料表面的温差有关。本文讨论了温差引起的材料应力和应变。案例分析的结论是,生产3200件产品后,铝合金液的高温导致模具表面出现大量早期热疲劳裂纹。原因是铝合金液温异常高于模具材料的回火温度,达到630°C,使模具和铝合金液接触部分的硬度降低,出现早期热疲劳裂纹。

4.模具开裂的原因有很多。本文讨论了由模具温度场引起的模具开裂现象。对于具体的温度场计算,有必要根据文中引用的excel表计算冷却水通道的设计。冷却水通道距离模具表面至少20mm,点冷却距离为15mm,这样模具就不会开裂。

5.模具的变形是由于模具在高温下生产,因此模具材料本身会膨胀,无论是线性尺寸的变化还是表面凸起的形状。考虑这些变量可以解决闪光问题和变形问题。

6.R角的大小非常重要。1000个模具后,模具可能会在R角处开始开裂。推荐的R值为R大于2.5mm。脱模剂喷涂是模具温度场的一部分。需要计算具体的喷涂量来测量和控制喷涂量,只有这样才能实现延长模具使用寿命的目标。