智能锁加工中使用的“CNC工艺”到底是什么?

2025-03-27

医用钛骨板(TC4)五轴数控加工案例研究

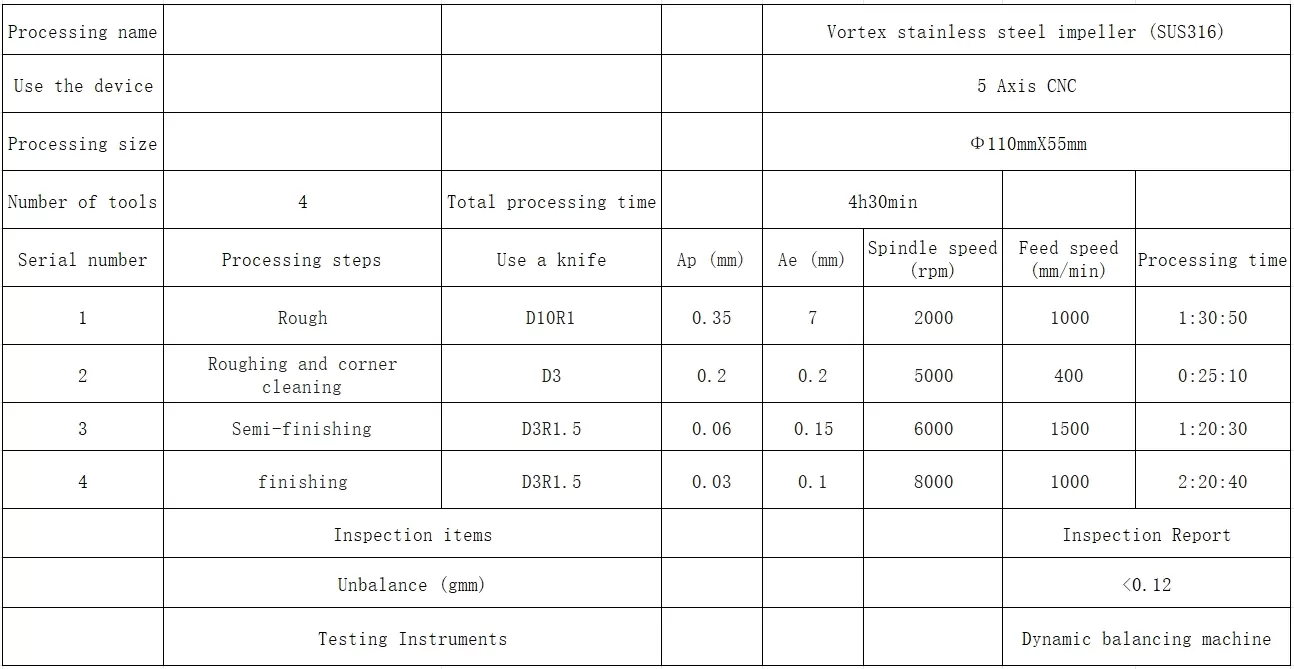

2025-03-29涡流不锈钢叶轮五轴数控加工研究

项目背景

HXC精密

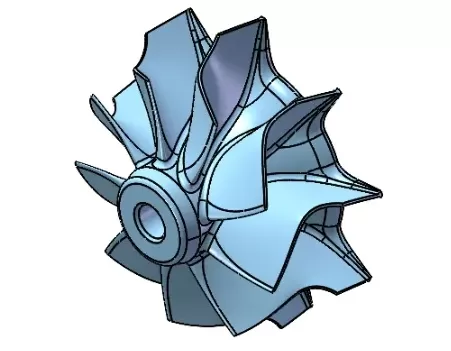

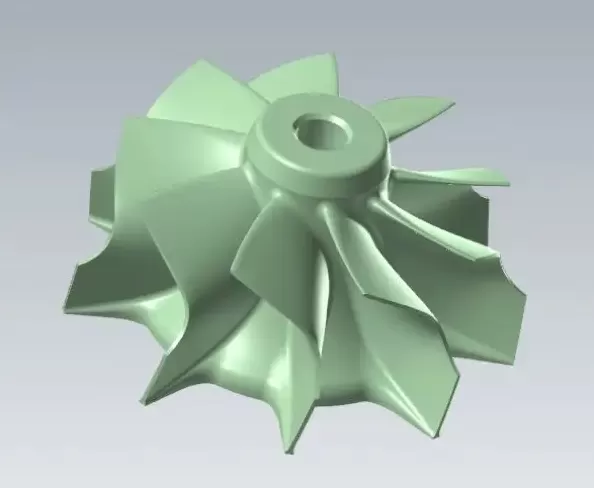

HXC Precision收到一家工业设备制造商的订单,加工一批用于涡轮机的不锈钢叶轮。叶轮材料为SUS316不锈钢,具有优异的耐腐蚀性和机械性能,适用于恶劣的工业环境。然而,叶轮的几何形状复杂,对精度和表面光洁度的要求极高,这成为加工中的一个重要挑战。

挑战

1.材料性能:

SUS316不锈钢在加工过程中容易发生加工硬化,导致刀具磨损增加,进而影响加工效率和质量。

2.几何复杂度:

叶轮具有多个曲面和内部流道结构,传统的三轴或四轴设备无法满足其复杂形状的加工要求。

3.高精度和表面质量要求:

叶片的几何形状必须高度一致,以确保涡轮机的动态平衡和运行效率,叶片表面需要极高的光洁度来减少空气或流体阻力。

解决方案

1.设备选型及工艺设计

HXC Precision选用了先进的五轴数控加工中心进行加工。五轴加工可以实现复杂曲面的多角度联动加工,减少夹紧次数,保证精度,提高生产效率。对于复杂的流道区域,采用粗处理和精处理相结合的分区处理策略。

2.刀具和切削参数优化

为了应对SUS316不锈钢的硬化特性,HXC Precision为高强度切削零件选择了涂层硬质合金刀具和陶瓷刀具。通过实验,优化了切削参数,采用较低的进给速度和中等速度来减少刀具磨损和工件的热变形。同时,使用高效的冷却系统来降低切削温度并防止刀具快速磨损。

3.加工路径优化

使用先进的CAM软件详细模拟叶轮几何形状并规划路径,以确保在加工过程中将空转行程降至最低,并避免可能导致刀具磨损或工件变形的突然刀具切削。加工路径在叶片的不同区域采用不同的进给方式,以确保每个零件的加工精度。

4.在线测量和质量控制

在加工过程中,使用在线测量系统通过精密探头实时监测叶片的厚度、曲率和关键尺寸,以确保在加工期间随时调整补偿,避免加工误差。最终的叶轮产品由三坐标测量机(CMM)和动平衡机进行测试

动平衡机确保所有关键尺寸的误差控制在±3mm以内,不平衡度小于0.1gmm。

5.表面处理

为了满足涡轮机对叶轮表面光洁度的高要求,叶轮在加工后也进行了超精密抛光,使表面粗糙度达到Ra 0.3以内,确保了高速下的最佳流体动力学性能。

解决方案

精度和一致性:

所有叶轮的关键尺寸精度均达到设计标准,最薄叶片厚度为0.9mm(高度28mm),不平衡度在0.1gmm以内,误差控制在±3微米以内,确保了汽轮机的平衡和高效运行。

表面光洁度:

叶轮的表面光洁度达到Ra 0.3,显著提高了流体力学效率,减少了运行过程中的能量损失。

处理效率:

得益于优化的刀具选择和加工路径,益鑫精密在保证质量的同时,将加工效率提高了20%,缩短了交货周期。

客户反馈:

客户对叶轮的高精度和光滑表面非常满意,并进一步与HXC precision建立了长期合作关系,以生产后续的高性能零件。

总结

该案例充分展示了五轴数控加工技术在加工复杂表面和高要求零件方面的优势。HXC Precision通过高精度设备、优化工艺流程和严格的质量控制,成功解决了不锈钢材料加工中的难题,为客户提供了高质量的涡轮叶轮产品。