高精度汽车模型原型

2025-04-09

汽车原型加工外壳零件

2025-04-14硅胶模具:在小批量生产中节省时间和精力

硅胶成型,也称为真空铸造或真空成型,是在真空环境中进行的一种工艺。它包括脱气、搅拌、预热和成型浇注料,然后在恒温炉中进行二次固化。通过这种方式,生产的塑料部件可以达到与ABS等原材料类似的强度和硬度要求。

该工艺主要用于新产品开发和小批量生产场景,因为它可以生产性能接近开模注塑产品的塑料零件。此外,硅胶模具还允许根据客户需求进行配色,以满足多样化的生产需求。

1.使用的材料

ABS、PP、PC、软橡胶等。

2.工艺优势

硅胶模具是小批量高质量塑料原型的理想选择。他们不仅可以快速验证产品设计的可行性,还可以在需求数量不符合打开钢模的要求时,帮助客户以最快、最经济的方式定制小批量零件。

- a.显著缩短产品开发周期。通过采用模具复制技术,可以快速形成产品原型,从而加快测试和验证过程。这不仅节省了宝贵的时间资源,而且提高了研发效率;D效率,使产品能够更早地投放市场。

- b.有效降低产品开发和制造成本。与传统制造方法相比,模具复制可以减少原材料的消耗,并在产品设计的早期发现和纠正潜在问题,从而避免后期昂贵的修改成本。

- c.有助于提高设计灵活性。通过制作真实的产品原型,设计师可以更直观地评估产品的外观和性能,然后对设计进行必要的调整和优化。这不仅提高了设计的准确性,也增强了产品的市场竞争力。

- d.修复程度高,产品精度高。原型的结构、细节和纹理可以精确地复制,以提供高质量和高精度的注塑零件。

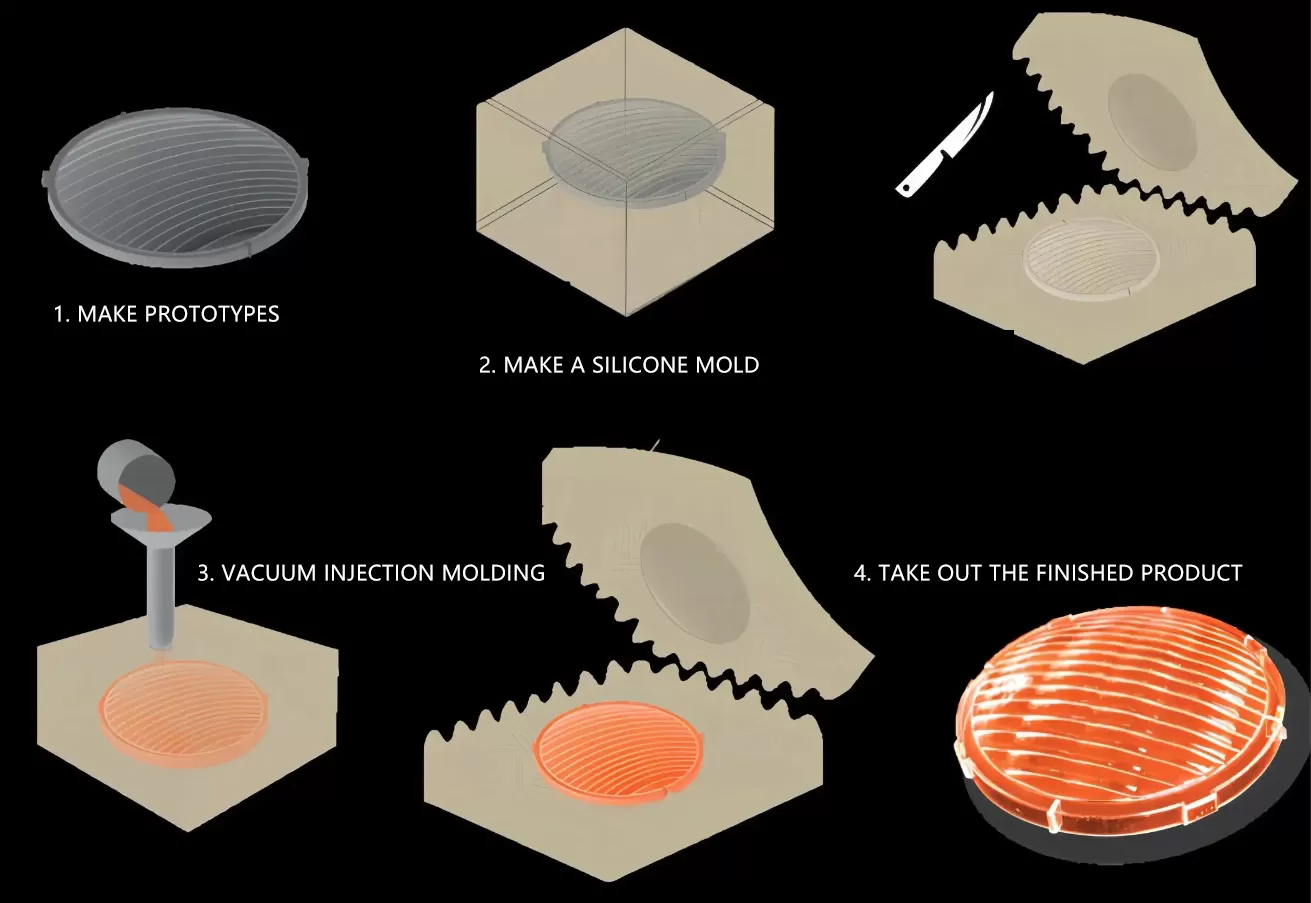

3.工艺流程

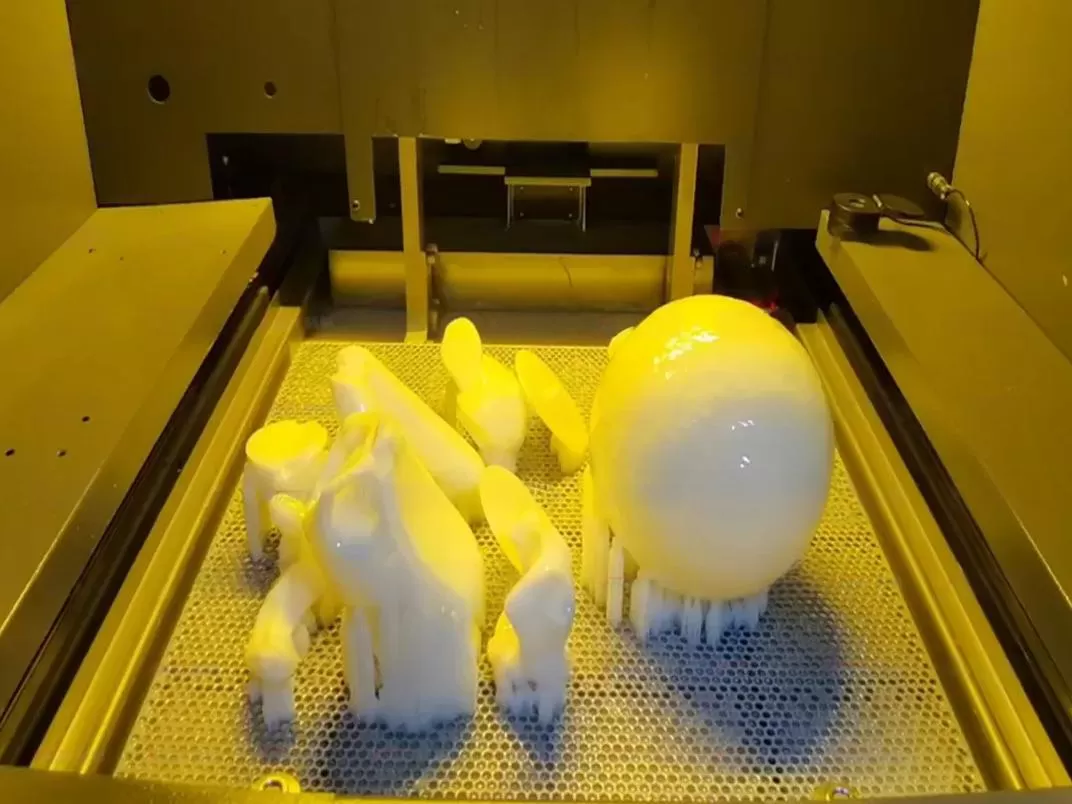

第1部分:原型生产

3D打印原型

基于提供的3D图纸,通过SLA和DLP等3D打印技术制造原型零件,可以最大限度地保留复杂的形状、结构和表面精细度,大大缩短从设计到原型的时间,使设计师和工程师能够更快地验证设计的可行性,并根据反馈进行迭代改进。

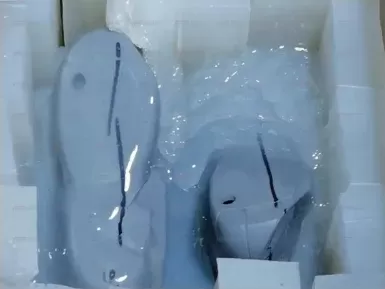

第二部分:硅胶模具制作

硅胶模具制作

成型并取出3D原型

原型制作完成后,制作模架,固定原型,倒入硅胶,等待干燥后,取出原型获得硅胶模具,硅胶模具制造完成。

注意:如果模具较大或复杂,您可能需要小心缓慢地进行。清洗硅胶模具,确保表面清洁。如有必要,修剪或平滑模具的边缘。

第3部分:真空注塑成型

根据待制造产品的需要准备合适的浇注材料,如树脂、蜡或混凝土,并将浇注材料缓慢均匀地注入硅胶模具中,以确保整个模具充满。根据材料的要求,等待一定时间使其固化或硬化。当浇铸材料完全固化后,小心地将成品从硅胶模具中取出。

注意:在60°-70°恒温箱中固化30-60分钟后,可以脱模。如有必要,在70°-80°恒温箱中进行2-3小时的二次固化。在正常情况下,硅胶模具的使用寿命是15-20次。

4.流程应用

- a.塑料原型:它的原材料是塑料,主要是一些塑料产品原型,如电视、显示器、无人机、吹风机等。3D原型打样中最常见的感光树脂属于塑料原型类。

- b.硅胶模具原型:其原材料为硅胶,主要用于展示产品设计的外观,如汽车、手机、玩具、工艺品、日用品等。