艺术照明解决方案

2025-03-06

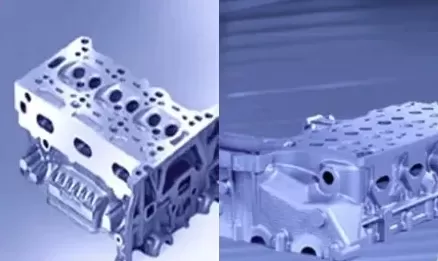

球墨铸铁件缩孔的案例研究

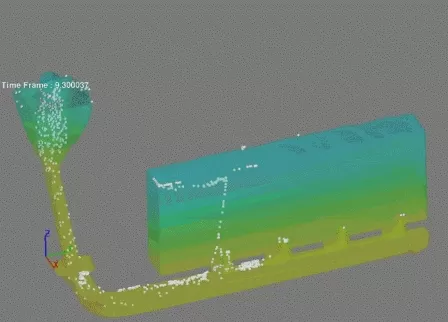

2025-03-11重力铸造浇注系统中的气泡跟踪

HXC的客户来自全球各个行业。我们理解国际思维、正直、真诚和无借口态度的重要性。正是这种服务心态是与客户保持长期合作的关键。我们承担责任,将客户的产品视为自己的业务

我们的服务包括原型制造、数控加工、模具制造、注塑、压铸、钣金制造和冲压、挤压、产品组装,以及各种表面处理服务。

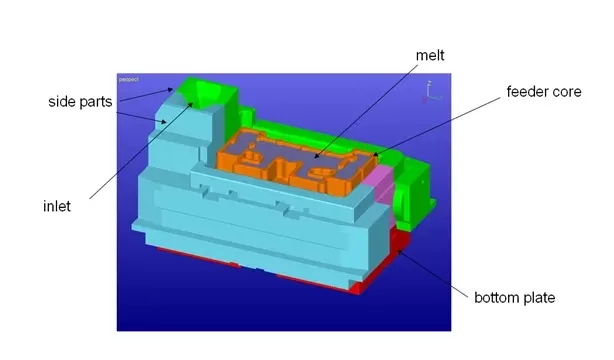

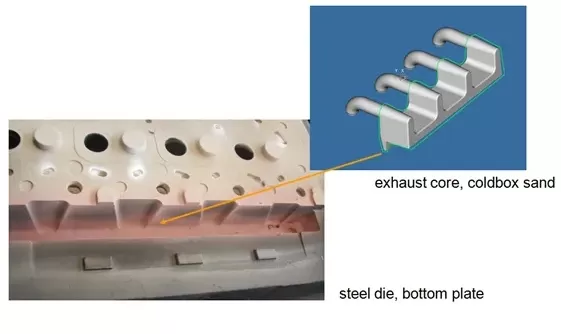

模具本体说明

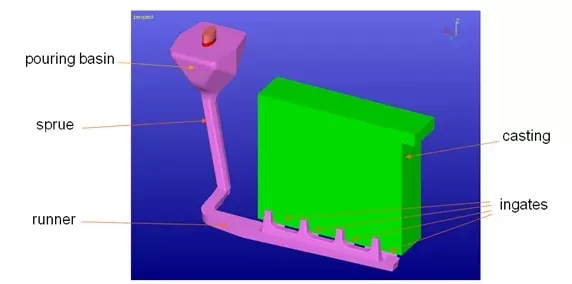

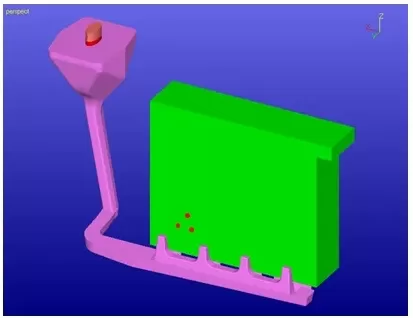

铸造系统

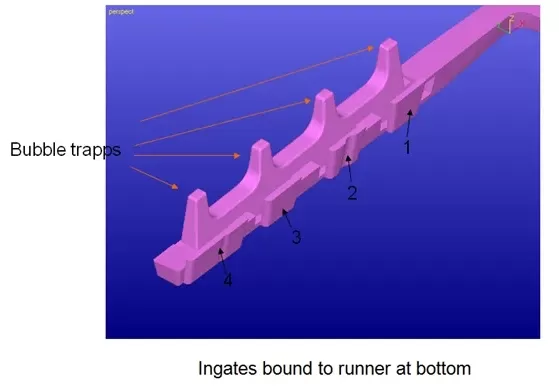

闸门设计

闸门通过转轮底部与铸件连接,每个闸门中间设计有气泡聚集区。

模具本体连接位置说明

问题描述

1.铸件凝固后,浇口1和浇口2之间的区域出现收缩缺陷

2.我希望用FLOW-3D CAST来了解收缩的原因

铸件收缩的原因

对上述四种缩孔解决方案的回顾

- 1.缩孔

- 2.考虑凝固过程中的收缩

- 3.气体沉淀收缩

- 4.浇注前让熔融金属释放气体

- 5.砂芯气体泄漏和收缩

- 6.主要来自粘合剂产生的气体

- 7.大多数缩孔分布均匀

- 8.空气收缩

- 9.在铸造过程中出现低压区,气体从分型面吸入

- 10.跑道区域

- 11.大门区

- 12.在浇注过程中会继续产生气泡

原因确认

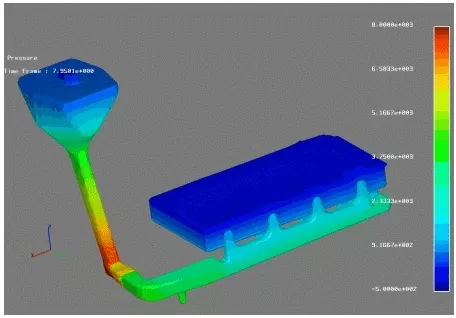

分析1:假设浇注过程中金属液体的压力变化将气体带入铸件

1.如果转轮和闸门处的压力大于大气压,则无法从分型面吸入气体。

2.如果闸门位置的流量相同,则应在每个闸门位置均匀地产生气泡。

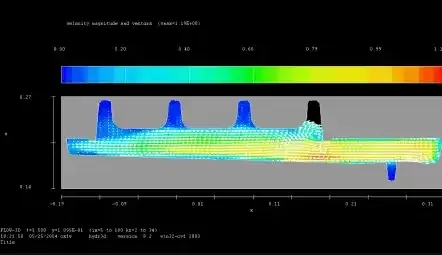

闸区流速分布

转轮系统中的压力变化

结果表明,压差不应引入气体。

分析2:假设在浇注过程中,熔融金属将气体带入流道中的铸件

1.浇口区存在气体

2.这些气体会被冲到流道区域吗?

3.如果这些气体被冲到流道区域并进入闸门,这些气体会集中在某些区域吗?还是它们分布均匀?

4.气泡的大小会影响浓度吗?

5.分析模拟设置

6.在倾倒杯位置以均匀的速度产生气泡

7.密度:空气密度的10倍

8.尺寸设计:0.3毫米、0.5毫米、0.8毫米

9.部分耦合(流体运动不会受到气泡的影响)/完全耦合(流体的运动会受到气泡运动的影响)

开放气泡模拟

- 入口下方以恒定速率产生气泡

- 密度:10 x空气密度(氧化皮)

- 尺寸(直径):0.3毫米、0.5毫米、0.8毫米

- 部分互动/完全互动

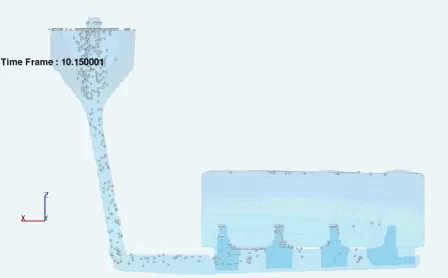

闸门设计A,气泡尺寸0.5mm,完全耦合。

闸门设计A,气泡尺寸0.8mm,完全耦合。

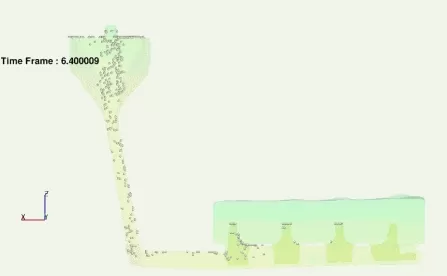

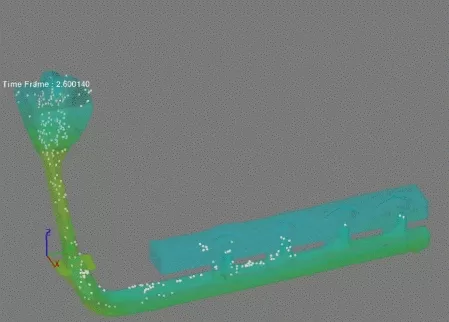

闸门设计B,气泡尺寸0.3mm,完全耦合。

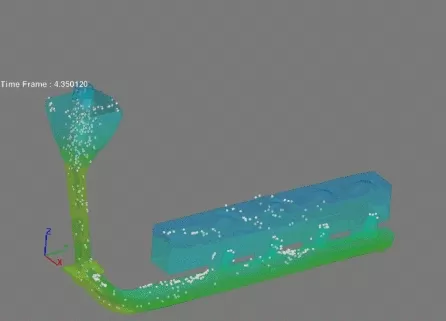

闸门设计B,气泡尺寸0.5mm,完全耦合。

闸门设计B,气泡尺寸0.8mm,完全耦合。

结论

1.最初预测气泡是铸件凝固过程中产生的缺陷。

2.通过数值模拟,确定了气泡产生的真正原因。

3.可以优化浇注系统,以减少气泡产生的问题。