Медицинный случай, пробирка для сбора вирусов

2024-10-19

5-осевой ЦНС-машинный центр

2024-10-19Произведение под заказ диекастных деталей для сценических светильников

З на протяжении многих лет являлся одним из наших важных партнеров. З — глобальная компания, специализирующаяся на дизайне и производстве художественной подсветки, которая занимает лидирующее место в своей отрасле. Этот продукт является главным элементом приборов сценической подсветки и важным внтуринним функциональным компонентом.

Во-первых, процесс начинается с проектирования прототипа и проверки конструкции, после чего переходит к Массовому производству. Как только мы получили от клиента чертеж, мы поняли, что трудно соответствовать требованиям по точности. Однако, если бы мы полностью использовали ЧП milling, стоимость стала бы слишком высокой, а Массовое производство стало бы непрактичным.

Предыдущие изделия primero изготавливались с использованием листных металлических деталей mediante пресс- форм, а более 20 запчастей на ручке приходилось производить отдельно, после чего скреплять ревтAMs и точечным сварением. Данный метод не позволял достичь требуемой клиентом точности, обладал низкой повторяемостью, высокими производственными затратами и иногда не проходил испытания на прочность.

Это результат слаженной командной работы. Наши специалисты отдела НИОКР совместно с заказчиком модернизировали конструкцию изделия. Теперь формообразование выполняется за одну операцию методом литья под давлением с последующей обработкой высокоточных деталей на станках ЧПУ, что позволило значительно упростить производственный процесс, сократить цикл производства и снизить себестоимость. При этом не только повысилась общая прочность изделия, но и были достигнуты требуемые заказчиком параметры точности.

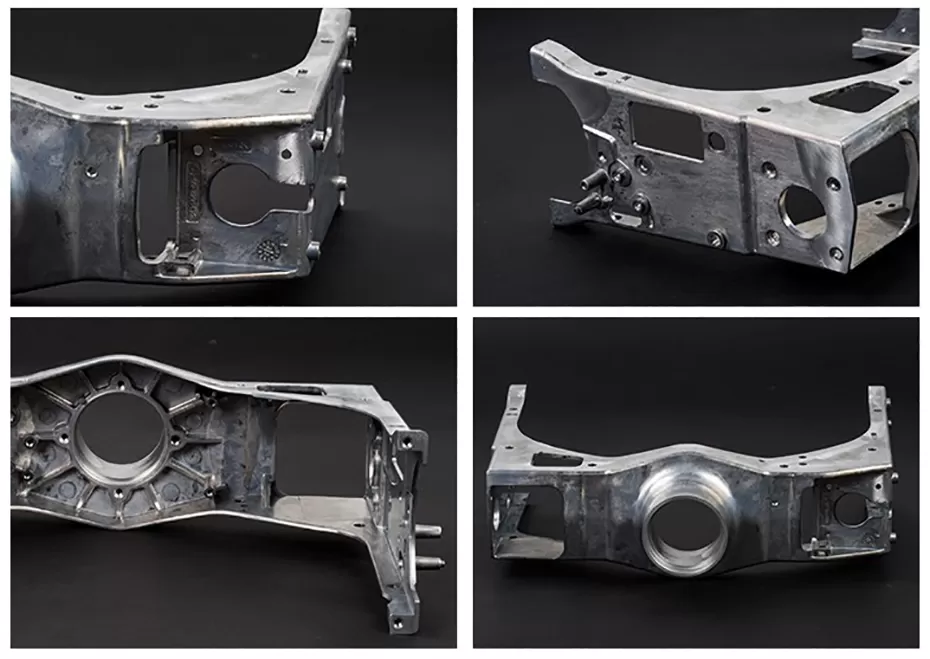

На основании опыта, полученного при работе с продукцией первого поколения, заказчик предоставил нам усовершенствованные 2D-чертежи для изготовления прототипа. Прототип был обработан на станках с ЧПУ с использованием алюминиевого сплава AL6061. Компания HXC располагает передовыми 3-осевыми и немецкими 5-осевыми обрабатывающими центрами HERMLE, что позволяет гарантировать соблюдение размерных допусков изделия и соответствие требованиям заказчика по точности. Производство прототипа было успешно завершено в течение пяти дней.

После поставки прототипа были проверены конструкторские и функциональные требования заказчика, после чего чертежи были доработаны для подготовки к серийному производству. Однако использование обработки на станках с ЧПУ для массового выпуска привело бы к чрезмерно высоким производственным затратам. В результате многочисленных исследований и обсуждений стороны приняли решение сохранить технологию литья, применявшуюся в предыдущем поколении продукции, с переходом на литейный алюминиевый сплав ADC12 для серийного производства.

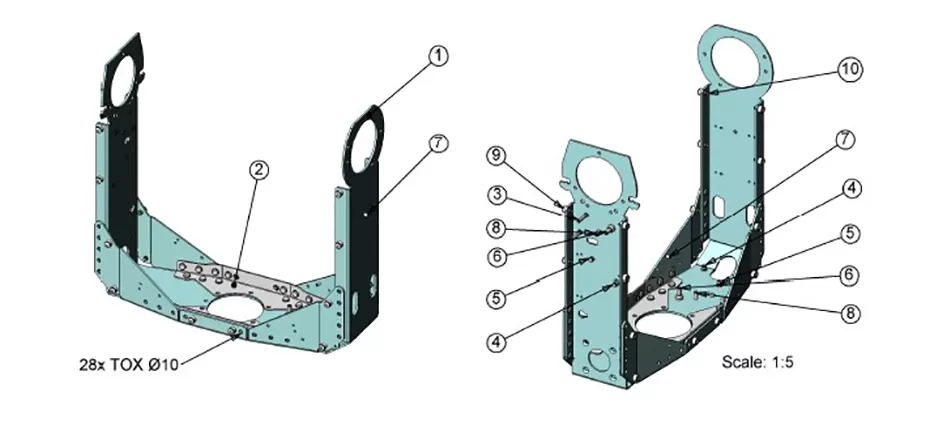

Команда проектирования и производство HXC провели множество исследований и экспериментов, стремясь преодолеть ограничения производства предыдущего поколения путем перехода к однократной диекастной формовке. 20 деталей продукта формируются единым циклом, а затем все требования к размерным и позиционным допускам выполняются с помощью точной ЧП-обработки. Благодаря непрерывным усилиям мы реализовали ожидаемую конструктивную идею. Однако этот крупный reforma не шел гладко, и мы столкнулись с bedeutительными технологическими вызовами.

Вызовы и Решения

Для успешного однократного диекаста форма должна отличаться от предыдущего поколения. Однако в процессе проектирования и экспериментов мы столкнулись с технологическими сложностями.

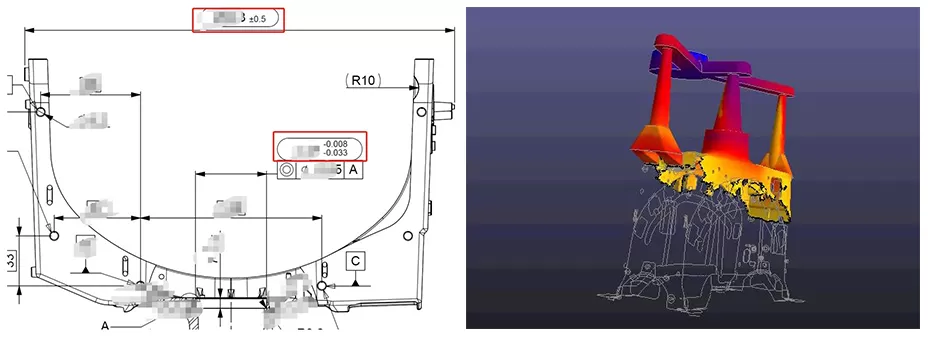

1. После получения двумерного чертежа нового поколения продукта мы обнаружили, что требования к допускам очень высоки. Допуск отверстия для установки mittlerного подшипника составляет 0,008—0,033 мм. Кроме того, lokale.material имеет большую толщину, и при использовании обычного способа заливки в середине могут появиться песковые поры. Основываясь на многолетнем опыте наших конструкторов, в рамках проектирования формы был разработан трехточечный схему тонкого ввода смолы. Затем mediante анализ модели течения было установлено, что данное решение可行 и способно достичь ожидаемого эффекта.

2. У данного продуктасуществует значительный риск: demasiado много пустого материала на обоих концах, а длина продукта نسبionalmente велика, даже apertura слишком велика, что может leicht привести к деформации продукта и неприятию требований клиента к допуску длины ±0,5 мм и допуску расстояния между assembling holes на обеих опорных ножках ±0,1 мм. Позднее мы디зайнили вспомогательный проточный канал в этом месте, фиксируя опорные ноги с обеих сторон. Затем мы убрали вспомогательный проточный канал с помощью ЧП-обработки, чтобы избежать деформации и контролировать точность в рамках допусков, требуемых клиентом.

3. В процессе пост-обработки мы также столкнулись с трудностями. Как обеспечить toànую размерную точность при механической обработке? После многократных исследований и обсуждений между конструкторскими и производственными специалистами был finalmente найден хитрый метод: в ходе обработки сначала обрабатываются подшипниковые отверстия с высокими требованиями, затем фиксируются на своих местах, а после этого обрабатываются другие позиции, обеспечивая размерную и позиционную точность всех участков.

Проектирование и производство форм

После подтверждения плана для реализации Массового производства HXC приступила к проектированию диекастовых форм.

После подтверждения плана проектирование формы стало простым. Мы завершили проектирование, производство, испытание и инспекцию формы за один месяц.

Этапы Процесса Массового Производства

Для Массового производства’alюминиевый блин отправляли в печь для плавления в’alюминиевую расплаву, затем используя готовую форму прессовали зародыш продукта на диекастовой машине, после чего удаляли шлаки вокруг продукта и направляли его на полировку и шлифовку для удаления Burrs.

Запустить точную обработку деталей на ЧП-arbeцадании для выполнения высоких требований к размерам и получения более тонкой поверхности.

Для изделий с требованиями к поверхности выполняется пост-обработка, такая как пескостроение, оксидация, порошковая покраска и т. д. Поскольку данный продукт является внтуринним функциональным компонентом, к его поверхности не предъявляются высокие требования, поэтому в последующих стадиях не требуется тонкая обработка поверхности.

Затем проводится проверка размеров для обеспечения соответствия установленным стандартам.

Отзывы клиентов

Клиент остался крайне доволен нашей продукцией. Менеджер проекта Стивен отметил: "Мы сотрудничаем с HXC на протяжении многих лет. Это наш надежный партнер, чья команда разработчиков впечатляет своим профессионализмом и высочайшим уровнем мастерства. Каждый раз при создании прототипов они выявляют конструкционные недочеты и потенциальные проблемы, которые могут возникнуть при серийном производстве, что позволяет нам своевременно вносить улучшения. Это существенно экономит наше время и затраты, а также помогает избежать многих ошибок. Мы поддерживаем постоянный контакт с HXC на всех этапах работы. С таким деловым партнером мы чувствуем себя уверенно и спокойно".