Высокоочеренный прототип автомобиля

2025-04-09

Кейс по обработке прототипов автомобилей — корпуса и детали

2025-04-14Силиконовый.formа: экономит время и усилия при маломассовом производстве

Силиконовая формление, также известная как литье в вакууме или вакуумная формление, — это процесс, выполняемый в вакуумной среде. Он включает дегазацию, взбалтывание, преднагревание и формление литья, за которым следует вторичная отвердевание в термостатической печи. Таким образом, изготовленные пластиковые детали могут достигать_requirements на прочность и твердость, аналогичные тем, которые имеют starting материалы, такие как ABS.

Этот процесс principalmente используется в сценариях разработки новых продуктов и маломассового производства, так как позволяет получать пластиковые детали с характеристиками, близкими к деталям, изготовленным с использованием открытой형-пress-формы. Помимо этого, силиконовые формы позволяют подбирать цвета, чтобы соответствовать разнообразным потребностям производства в соответствии с требованиями клиентов.

Используемые материалы

ABS, ПП, ПК и мягкая резинка и т.д.

2.Преимущества процесса

Силиконовые формы — идеальный выбор для малых партій высококачественных пластиковых прототипов. Они не только быстро проверяют실可行性проекта продукта, но и помогают клиентам создавать индивидуальные маломассовые партии деталей наиболее быстрым и экономичным способом в случае, когда количество заказанных деталей не позволяет использовать стальные формы.

- a. Значительно сократить цикл разработки продукта. Применение технологии воспроизведения форм позволяет быстро создать прототипы продуктов, тем самым ускоряя процесс испытаний и проверки. Это не только экономит ценноaluable_time_resources, но и повышает эффективность научно-исследовательских и разработочных работ, что позволяет вывести продукт на рынок раньше.

- b. Эффективно снизить расходы на разработку и производство продукта. по сравнению с традиционными методами производства, воспроизведение форм позволяет уменьшить consumo сырья и выявить serta исправить потенциальные проблемы на ранних этапах проектирования продукта, тем самым избежать дорогих kosten модификации на поздних этапах.

- c. Помогает в гибкости 디자ина. Создание реального прототипа продукта позволяет дизайнерам более интуитивно оценить внешний вид и_performance продукта, а затем вносить необходимые поправки и оптимизации в дизайн. Это не только улучшает точность_project, но и повышает конкурентоспособность продукта на рынке.

- d. Высокий уровень воспроизведения и высокая точность продукта. Структура, детали и текстура прототипа могут быть точно реплицированы, чтобы обеспечить высококачественные и высокоточные инъекционные детали.

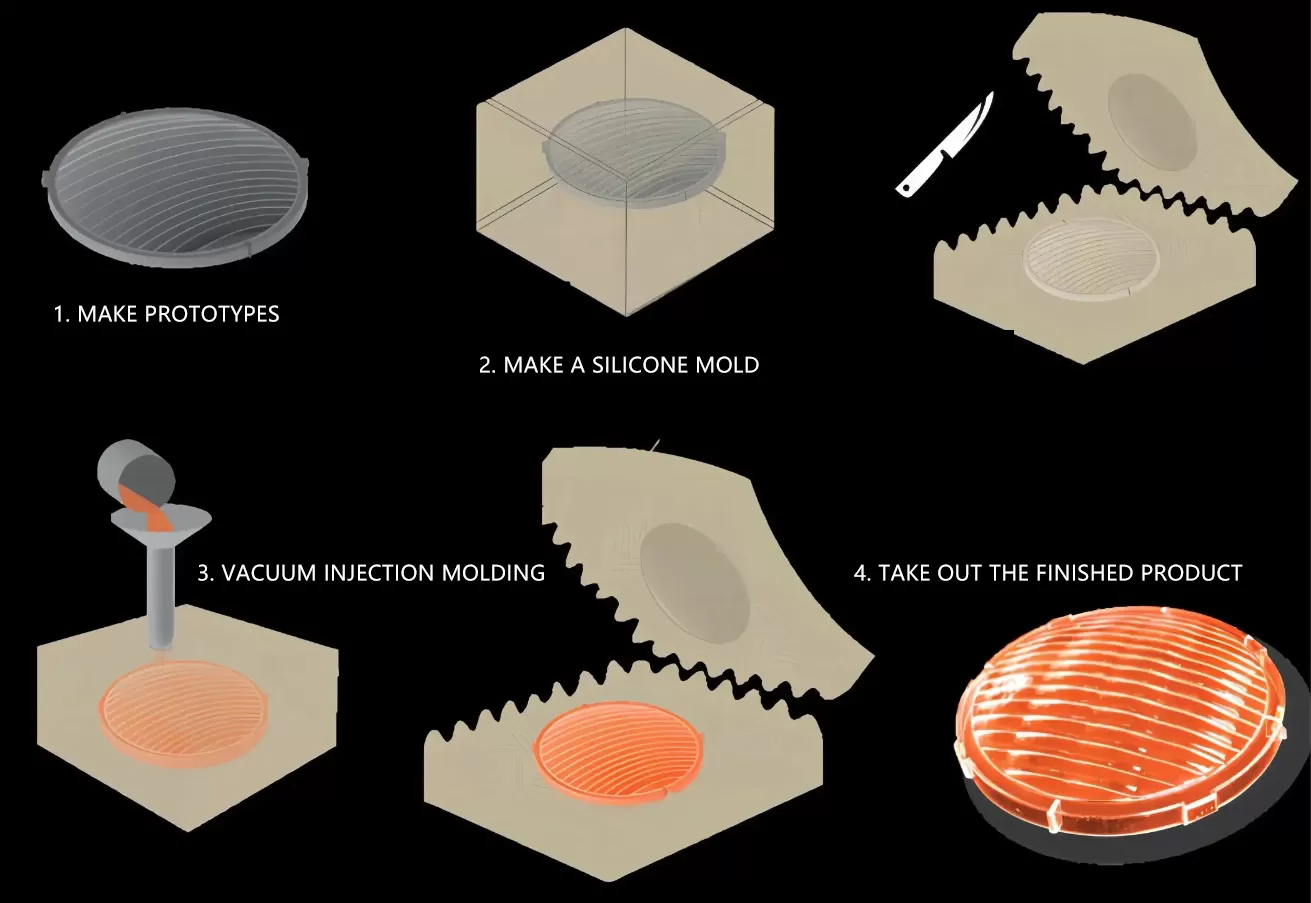

Технологический процесс

Часть 1: Производство прототипов

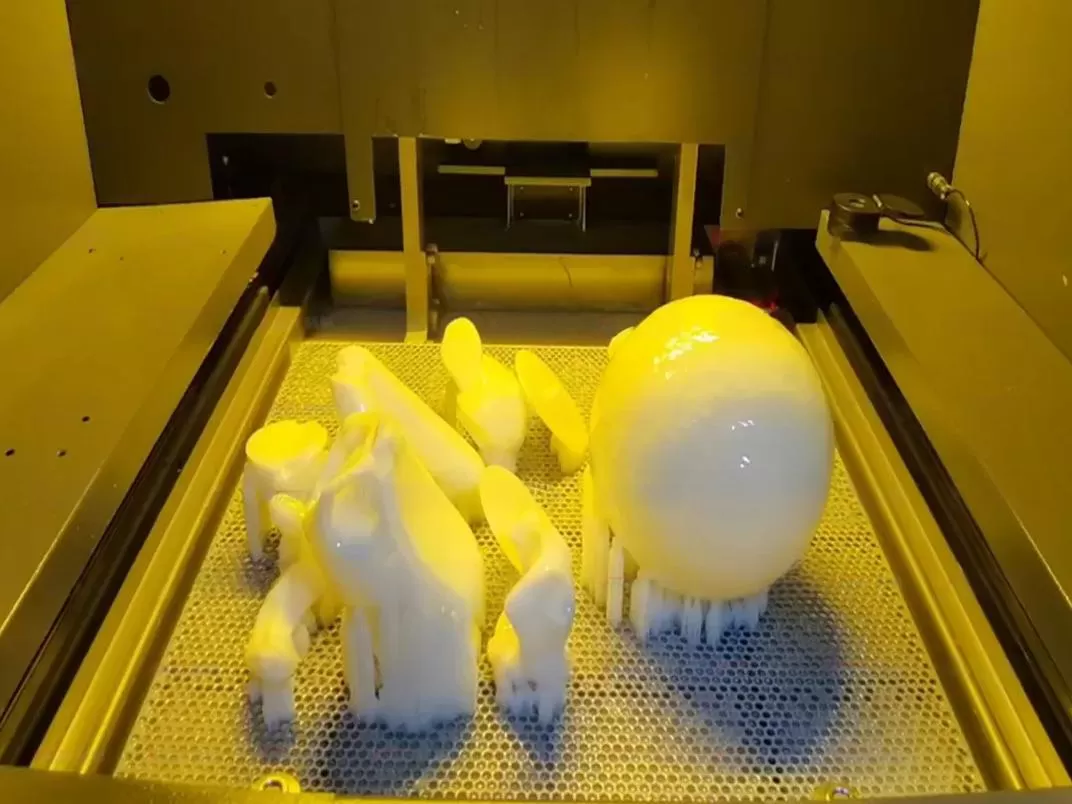

3D Печать Прототипов

На основе предоставленных 3D-чертежей прототипные детали изготавливаются с использованием технологий 3D-печати, таких как SLA и DLP, которые могут максимально сохранить сложные формы, структуры и качество поверхности, значительно сократить время от дизайна до прототипа и позволить дизайнерам и инженерам быстрее проверить_feasibility проекта и делать итеративные улучшения на основе обратной связи.

Часть 2: изготовление силиконовой формы

Изготовление силиконовой формы

Изготовление силиконовой формы

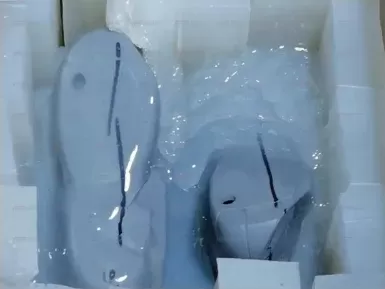

После изготовления прототипа выполняется изготовление каркаса формы, фиксируется прототип, заливается силикон, после ожидания высыхания удаляется прототип, получается силиконовая форма, и изготовление силиконовой формы завершено.

Примечание: Если форма крупная или сложная, возможно, потребуется действовать аккуратно и медленно. Промойте силиконовую форму, убедившись, что поверхность чиста. При необходимости отрежьте или пошлифовайте края формы.

Часть 3: Вакуумное инъекционное литье

Подготовьте подходящие литейные материалы, такие как смола, воск илибетон, в зависимости от требований produkта, который предстоит изготовить, и медленно, равномерно заливайте литейный материал в силиконовую форму, чтобы убедиться, что вся форма заполнена. Проведите некоторое время для затвердевания или ус硬化ения материала в соответствии с его требованиями. После полного затвердевания литейного материала аккуратно извлеките готовый продукт из силиконовой формы.

Примечание: После отвердевания в термостатической камере при температуре 60°-70° в течение 30-60 минут возможно демонтирование. При необходимости вторичная отвердевание выполняется в термостатической камере при температуре 70°-80° в течение 2-3 часов. В обычных условиях ресурс эксплуатации силиконовых форм составляет 15-20 циклов.

Применение процесса

- a. Пластиковый прототип: В его качестве сырья используется пластик, в основном, это прототипы пластиковых изделий, таких как ТВ, мониторы, дроны, фены и т.д. Самая распространенная фотосенситивная смола в 3D-прототипировании относится к категории пластиковых прототипов.

- b. силиконовый прототип формы: В качестве сырья используется силикон, и он principalmente используется для демонстрации внешнего вида проектного решения, таких как автомобили, мобильные телефоны, игрушки, ремёсы, бытовые приборы и т.д.