Эффективный метод дебурринга и шлифовки для автомобильных деталей из литья алюминия под давлением

2025-03-19

Масштабный пример обработки целого беспилотного летательного аппарата (БПЛА) HXC

2025-03-20GM использует FLOW-3D: Разработка контактных лопаток для цилиндровых крыш автомобилей

Цилиндровая головка изготовлена из чугунной стали или алюминиевого сплава. Она является mounting- телом_valve конструкции и уплотнительным крышкой цилиндра. Цилиндровая головка несет механическую нагрузку, вызываемую газовой силой и затяжкой болтов цилиндровой головки. Она также подвергается высокой тепловой нагрузке из-за контакта с высокотемпературными горючими газами, поэтому требования к качеству продукта довольно высоки.

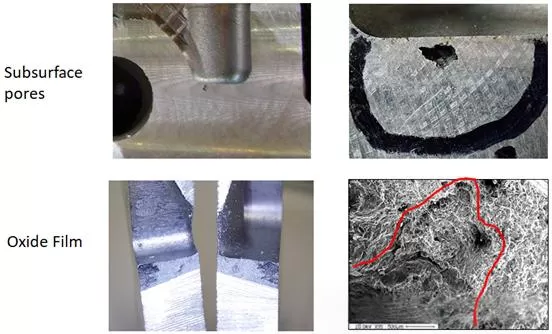

Поскольку большинство цилиндровых головок изготавливаются методом литья, распространенные дефекты отливок также стали предметом внимания при оценке качества цилиндровых головок. Наиболее распространенными дефектами являются подповерхностные поры и оксидная пленка.

Рисунок 1. Общие дефекты отливки цилиндровых головок

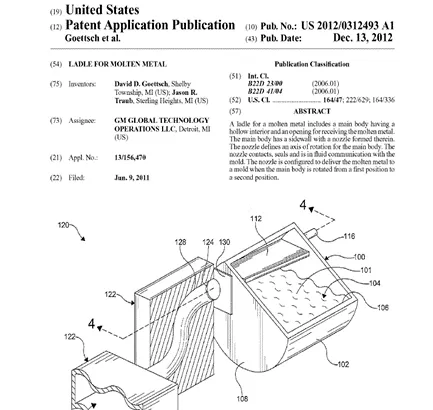

Описание процесса ковки с наклоном

Изображение 2. Традиционный процесс наклонной заливки

Изображение 3. Патент на наклонную заливку

Численная смоделировка с использованием FLOW-3D CAST

Перед численной смоделировкой необходимо создать соответствующую сетку и определить параметры анализа.

Симуляционная модель была создана с использованием Siemens NX, подверглась упрощению и корректировке 3D-графики. Для анализа применялось FLOW-3D CAST.

FLOW-3D CAST использует четыре сеточные блока для анализа (размер сетки 1,5–5 мм). Для определения параметров скорости течения, времени захвата воздуха и оксидных включений в сточных и входных краях установлены перегородки. Шероховатость поверхности формы задана в диапазоне 0,1–0,3 мм.

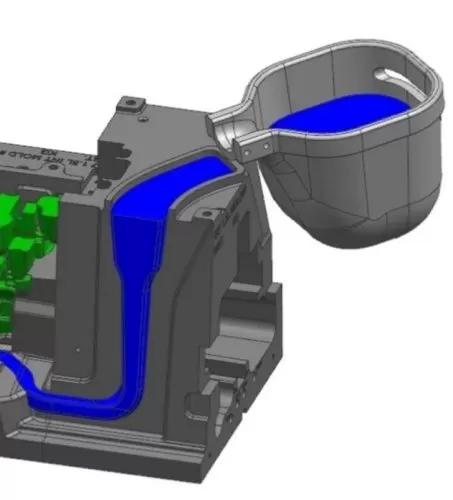

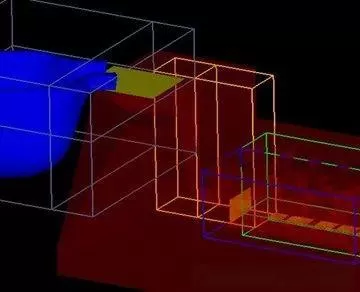

Рисунок 4 — трехмерный график анализа, рис. 5 — построение сетки. Рисунок 6 — задание угловой скорости вращения для наклонной заливки.

Рисунок 4. Трехмерная диаграмма, используемая в численной моделировке

Рисунок 5. Изображение, импортированное из реальной формы

и построение сетки FLOW-3D CAST

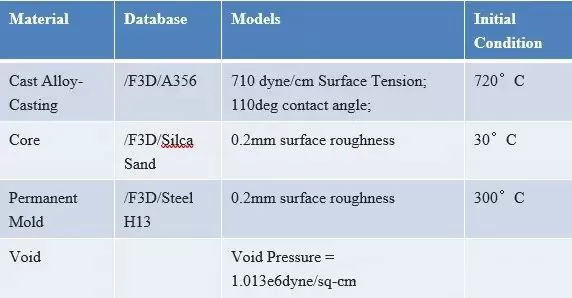

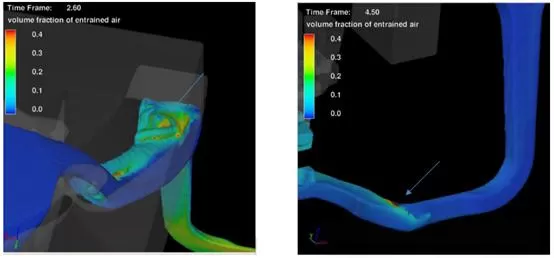

Таблица 1. Материальная библиотека и температура заливки

Таблица 2. Коэффициенты конвективного теплообмена материалов

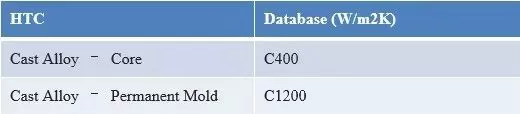

Рисунок 6. Случай 1: Угловая скорость вращения ковша-лitoscha

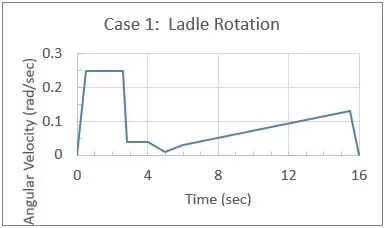

Во время процесса вращения исходный дизайн приводил к захвату воздуха из-за турбулентности в изгибах литьевых каналов, что могло привести к браку отливок.

Рисунок 7. Турбулентность металла при вращении вызывает захват воздуха

Согласно результатам численной моделирования, gesamte время заполнения составляет около 14 секунд, а максимальная скорость протока через входной ковш равна 1,56 кг/с. Общее количество захваченного газа составляет 250 см³ (примерно 3% от объема металла). Процесс захвата газа длится около 3,8 секунд.

Изменения в дизайне

Согласно результатам численного анализа, в ходе процесса вращения расплавленный металл в результате турбулентного движения захватывает воздух в литьевом канале, и для решения этой проблемы самым простым способом является модификация формы литьевого канала и изменение скорости вращения.

Согласно результатам анализа FLOW-3D CAST, были внесены несколько групп изменений в дизайн литьевых каналов и скорости вращения, а затем используется FLOW-3D CAST для сравнительной моделирования.

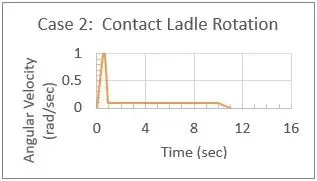

Рисунок 8 демонстрирует задание угловой скорости вращения для новой конструкции формы

Рисунок 8. Угловая скорость вращения новой формы

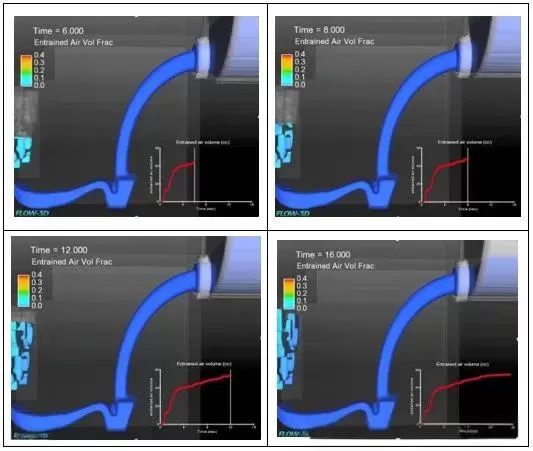

Рисунок 9 демонстрирует процесс заполнения после модернизации дизайна литьевого канала

Рисунок 9. Анализ процесса заполнения FLOW-3D CAST для нового дизайна литьевого канала

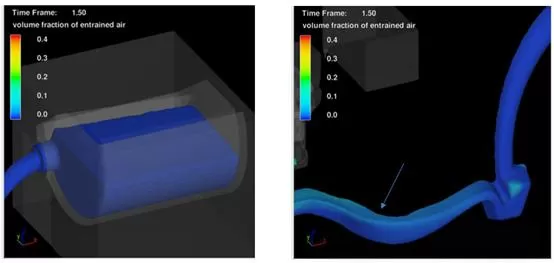

Рисунок 10. Металлы, используемые в процессе вращения

Проходить в полость по новооб 설оченному литьевому каналу

Согласно результатам численной моделирования, общее время заполнения составляет около 16 секунд, максимальный расход через входную систему равен 1,37 кг/с, а время заполнения увеличилось на 12%. Общее количество захваченного газа составило 55 см³ (примерно 0,6% от объема металла), что соответствует снижению на 78%. Во время процесса заполнения явления захвата воздуха не выявлено.

Итоговым результатом

Новый дизайн системы заливки был разработан с использованием численной моделирования FLOW-3D CAST. Новая система заливки уменьшила количество захваченного воздуха на 78%, а в экспериментах разработки было подтверждено, что она значительно снижает дефекты окислительных шлаков.

В настоящее время этот новый метод проектирования широко используется в процессе заливки presso General Motors.