Кейс промышленных роботов HXC в диекстовом литейном производстве

2025-03-22

Технология удаления заусенцев у центральной рамы ноутбука из магниевого сплава

2025-03-26Анализ и меры по противодействию типичным случаям раннего отказа форм для высокодавленного литования из алюминиевых сплавов

Разрушение форм для литования наливает накладные расходы на продукцию и серьезно влияет на производственный процесс, превращаясь в ключевую проблему, требующую срочного решения. В данной статье анализируются и diskutуются типичные случаи раннего отказа форм для высокодавленного литования алюминиевых сплавов в процессе их эксплуатации. Проведен анализ конкретных случаев распространенных механизмов отказа форм, таких как разрыв, термическая фатigue, плавление, кавитация и деформация, и выделены технические решения.

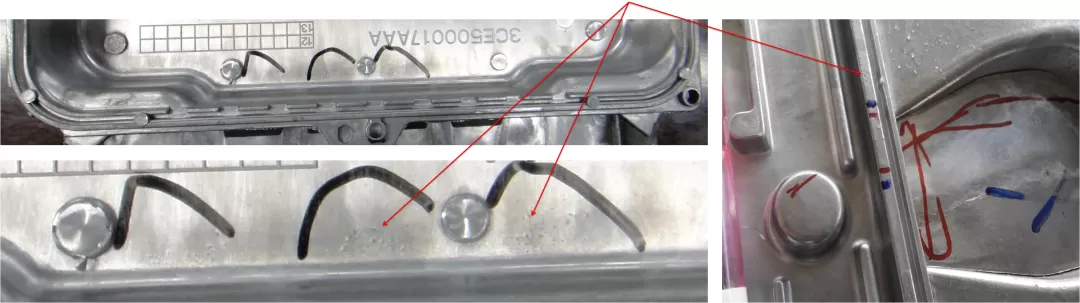

Кавитация на поверхности формы — проблемы проектирования формы

Феномен кавитации: на поверхности литого изделия образуются «дыры» (пitting).

Кавитация возникает при расширении поперечного сечения протоков впрыска, что вызывает понижение давления жидкого алюминиевого сплава во время течения по протокам, leading to the formation of negative pressure cavities inside the liquid aluminum alloy. During the die-casting process and the pressurization stage, these negative pressure "bubbles" explode on the mold surface, damaging the mold material and causing the formation of "pitting". The formation of such defects can occur after 200-300 moldings.

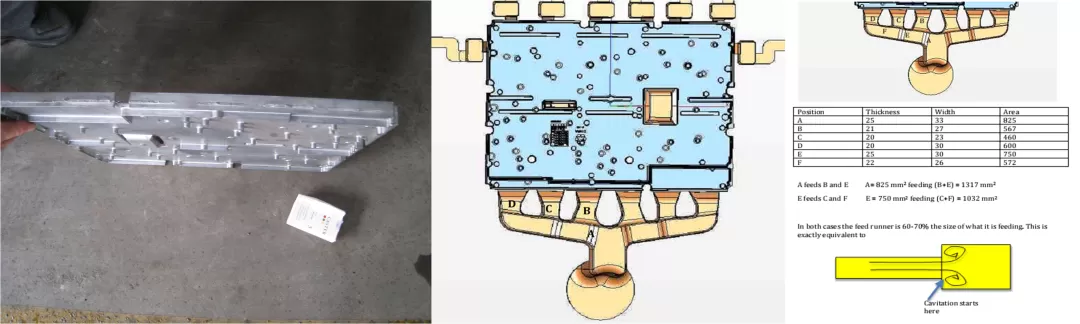

Причина кавитации: Расширение поперечного сечения протоков впрыска

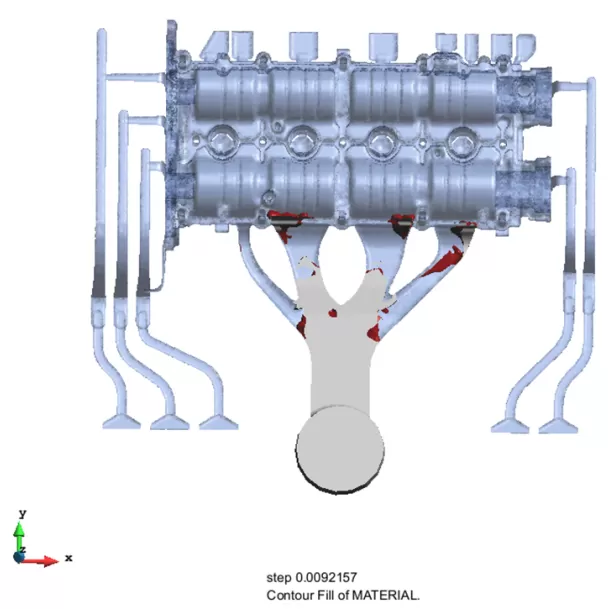

На рисунке выше поперечное сечение главного протока с одной стороны составляет A=825 мм²; он разветвляется на два боковых протока B и E, и суммарное поперечное сечение протоков B+E равно 1317 мм²; в результате давление жидкого алюминиевого сплава понижается во время течения по протокам, образуются полости с отрицательным давлением внутри него. Боковой проток E дополнительно разветвляется на C+F; поперечное сечение E составляет 750 мм²; поперечное сечение C+F — 1032 мм²; давление жидкого алюминиевого сплава weitere понижается, и внутри него образуются полости с отрицательным давлением.

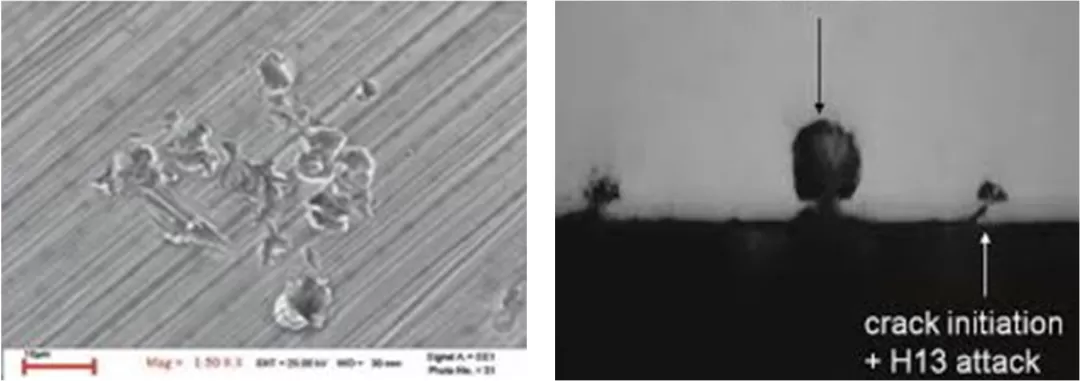

Кавитация: микроскопический анализ и решения

Слева на фото Сканирующего электронного микроскопа (СЭМ) показаны поры на поверхности материала формы, разорванные отрицательно давящими пузырьками кавитации.

Справа на изображении демонстрируется, что поверхностная обработка формы (шлифовка + нанесение поверхностного покрытия) не способна предотвратить образование пятен кавитации.

Обычно твёрдость материала формы составляет 470HV, а покрытий — 2200HV; повышение поверхностной твёрдости не решает проблемы кавитации.

Единственное решение — модифицировать конструкцию протоков впрыска и разрабатывать форму в соответствии с конструктивными принципами.

Принципы проектирования пресс-форм

Основные принципы проектирования новых пресс-форм:

1、Начиная с заготовки, площадь поперечного сечения главного литника находится в сжатом состоянии на пути к внутреннему литнику.

2、Радиус поворота (R) более чем в два раза превышает ширину поперечного сечения.

3、Форма литника: веерообразный литник, конический тангенциальный литник, зубилообразный литник.

4、Следовать определению размеров литника.

5、Любой выталкиватель должен быть параллелен поверхности пресс-формы и не может выступать или быть утопленным.

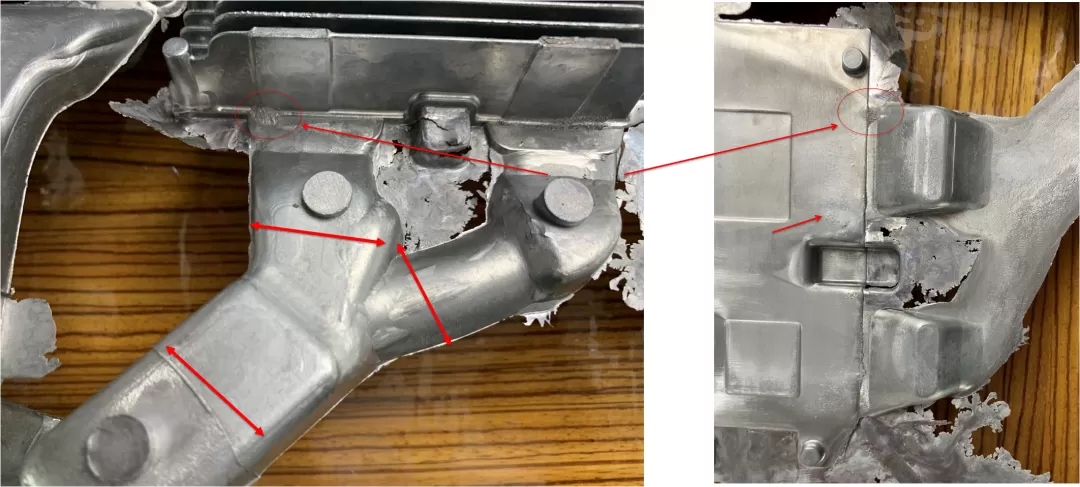

Эрозия форм — влияние скорости впрыска и проектирования формы

Феномен «растворения»: форма теряет массу материала, частично изнашивается, в то время как изделие увеличивает массу материала, изменяет форму, и возникают проблемы с выпуклостью.

Застывший алюминиевый сплав перекрывает часть втулки

Поскольку втулка relativamente тонкая, часть жидкого алюминиевого сплава, достигающая втулки первым, застывает и перекрывает локальную часть втулки.

В результате effektiveная площадь втулки уменьшается, и при прохождении через втулку effektiveная площадь последующего потока жидкого алюминиевого сплава резко снижается. Это вызывает превышение локальной скорости впрыска над установочной, что ведет к коррозии.

План улучшения:

Строго соблюдать принципы проектирования протоков впрыска, чтобы избежать локального перекрывания втулки и возникновения коррозии.

Жидкий алюминиевый сплав может растворять около 3,2% железа. Объем коррозии прямо пропорционален 2,7-ой степени скорости впрыска через втулку.

Слишком высокая локальная скорость впрыска через втулку приводит к коррозии зоны втулки уже через сотни литов.

Ранняя термическая фатigue — влияние разницы температур

Феномен термической фатigue формы: на поверхности формы образуются микроracks, которые расширяются и приводят к от exfoliation формы. Литовое изделие не может быть wypущено.

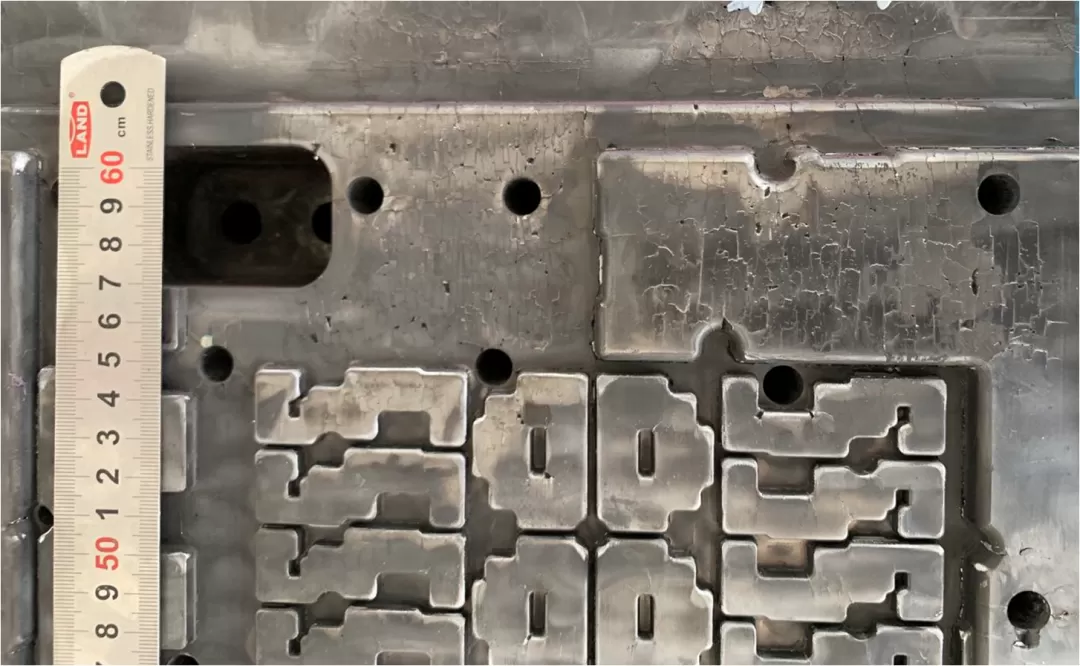

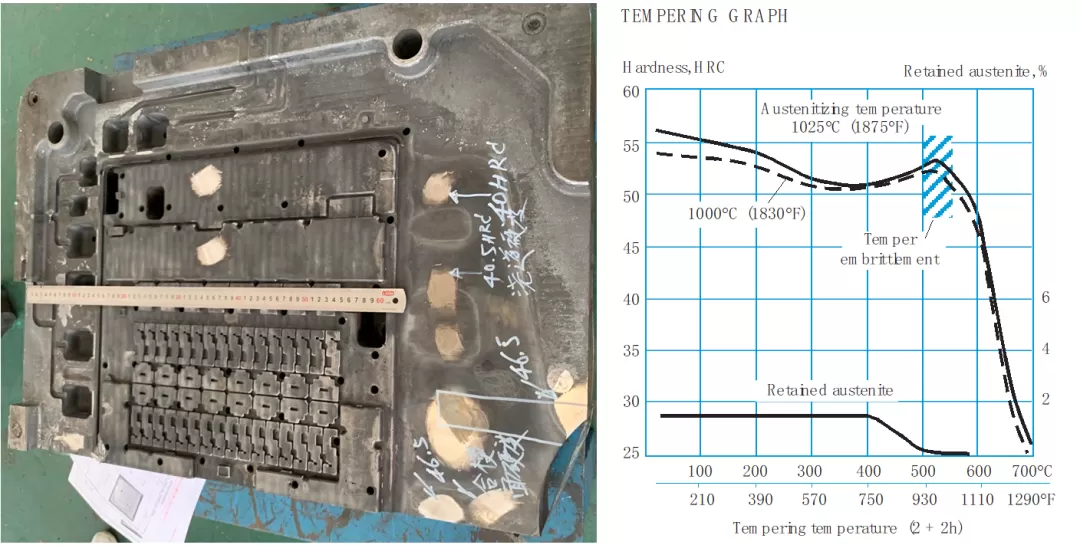

Большая форма для литования под давлением (3500 тонн) произвела 3200 изделий, после чего на поверхности формы вблизи втулки образовалось много термических фатigue cracks, причины stickiness of the product to the mold.

Примечание: Если у материала формы есть проблемы с твёрдостью, то трещины должны появиться в углу с радиусом изгиба (R-угол) шеи.

Причины термической фатigue формы: Разница температур на поверхности формы влияет на устойчивость материала к термической фатigue.

Проблема раннего отказа формы: трещины в форме —_factor температурного поля при проектировании формы

Температурное поле при проектировании формы включает в себя:

Расстояние между охладительной водопроводной трубой и поверхностью формы,

Скорость водопотока,

Диаметр отверстий в водопроводной системе,

Период выτода (время выτода),

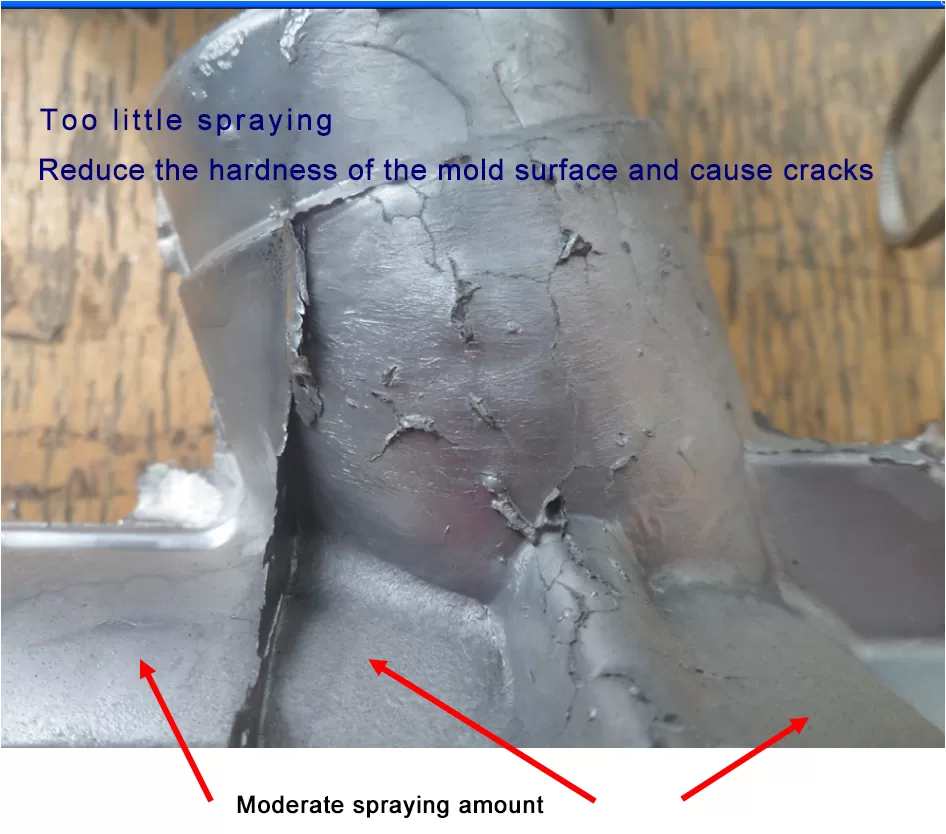

Количествоisprayки водного.release-агента,

Уголisprayки,

Расстояние до поверхности,

Степень атомизации,

Количество тепла, отводимое водным антиадгезивом и т.д.

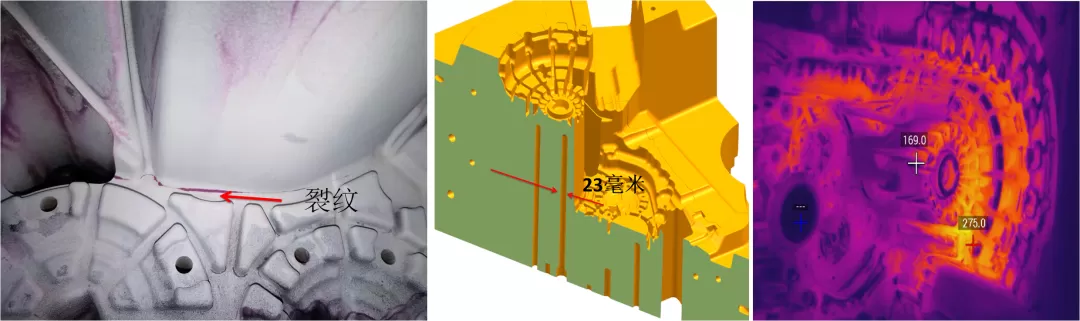

Ниже приведен пример формы для литовочного оборудования на 3000 тонн, в которой расстояние от охладительной воды до поверхности формы составляет 23 мм. Инфракрасное изображение показало, что температура поверхности формы колеблется в диапазоне от 275°С/169°С/120°С. Причинами появления трещин являются: 1. Внутренняя охладительная водопроводная труба расположена на расстоянии 23 мм от поверхности. 2. Трещины в форме возникают в R-угле ступени с сильным изменением толщины (от 110 мм до 280 мм), что вызывает концентрацию остаточных напряжений от термообработки. 3. Рябина треугольного вставного элемента изготовлена методом электродуговой обработки (ЭДО). Рекомендуется обрабатывать ее до термообработки, чтобы распределение напряжений соответствовало форме формы, а также требуется расчет охладительной водопроводной системы.

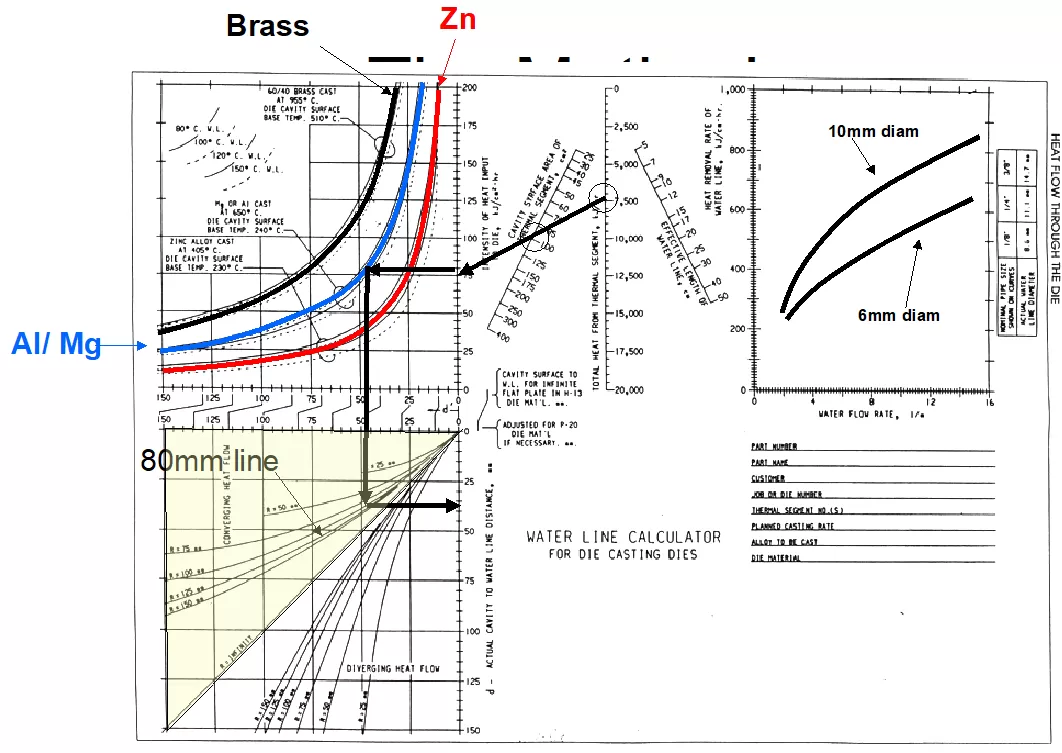

Расчет охладительной водопроводной системы

В качестве примера возьмем алюминиевый сплав A383, у которого удельная теплоемкость составляет: 2,90 Дж/см³/°С, а Тепловойемкость: 1094 Дж/см³.

Предположим, что 1 кубический сантиметр алюминиевого сплава охлаждается из жидкого состояния при температуре 593°C до твердого состояния при 450°C во время wypукления литья. Терая, выделенная в этом случае, равна:

Теплота, выделенная от каждого кубического сантиметра алюминиевого сплава = Тепловойемкость + 2,90×(температуражидкостного состояния - температура wypукления изделия)

= 1094 + 2,90×(593 - 450)

= 1500 (Дж/см³)

Если рассмотреть 50 кубических сантиметров алюминиевого сплава, то количество тепла, выделенное при остывании от застывания до wypукления, равно:

= 50 см³ × 1500 Дж/см³

= 75 (кДж)

Если рассмотреть 50 кубических сантиметров алюминиевого сплава и производительность смены в 200 деталей/ч, то на этапе проектирования температурного поля формы необходимо определить.emitтируемую мощность тепла. В таком случае тепловая мощность, выделяемая алюминиевым сплавом, составит:

75 кДж × 200 деталей/ч = 15000 (кДж/ч).

Если độngная и фиксированная части формы удаляют по 50% тепла, то тепловая мощность, выделяемая формой в độngной части, составит: 7500 кДж/ч.

Согласно таблице, если охладительная труба расположена на расстоянии 47 мм от поверхности формы, тепловая мощность, entferненная водой, составляет: 80 кДж/см²/ч.

Если выступающий радиус изгиба (R) равен 80 мм, то после поправки на кривую определяется, что расстояние между охладительной трубой и поверхностью формы должно быть: 35 мм.

Если скорость расхода охладительной воды составляет 6 л/мин и используется водопровод с диаметром 6 мм, то количество тепла, удаленного водой, равно 400 кДж/ч. Требуемая длина охладительной трубы составит: 7500/400 = 18 см.

Если скорость расхода воды остается неизменной, но используется водопровод с диаметром 10 мм, длина трубы уменьшится до: 13 см.

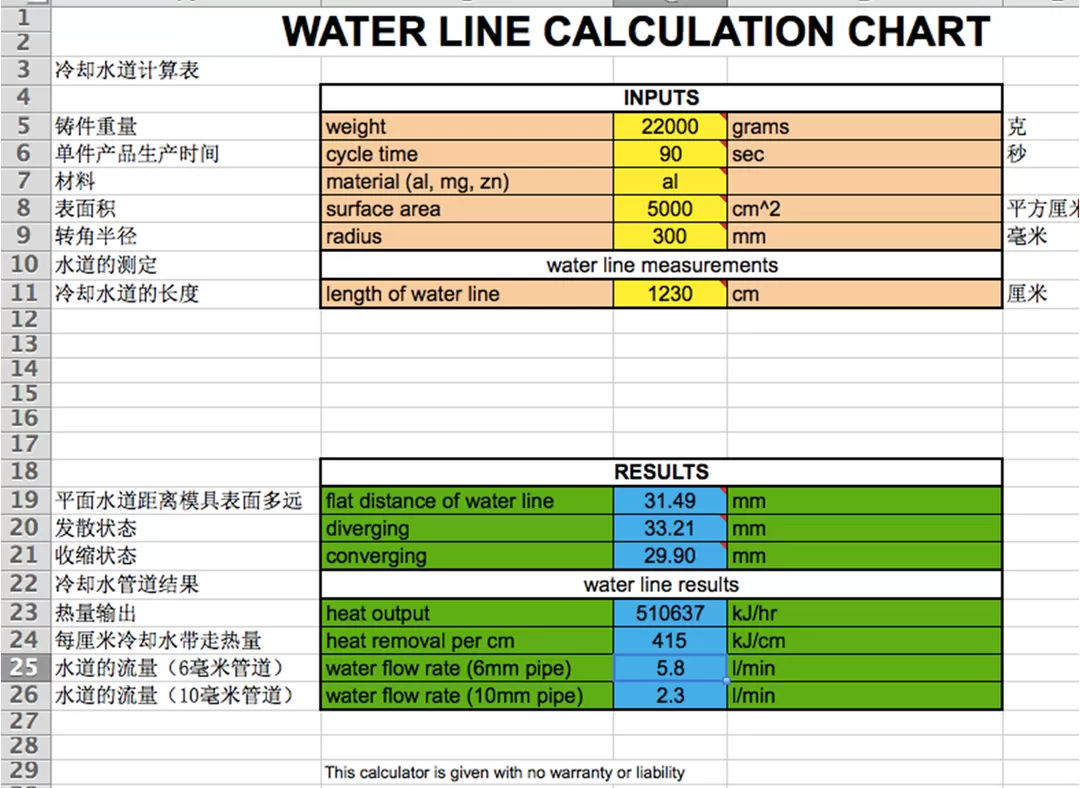

Excel — это таблица расчета охладительных водопроводов

Взглянем на пример с цилиндрической формой:

Масса литого изделия: 22 кг

Цикл времени литования под давлением: 90 с

Сплав для литования: алюминиевый

Площадь поверхности литого изделия: 5000 см²

Рассчитанная общая длина охладительных водопроводов: 1230 см;

Данные:

Расстояние от охладительной воды до поверхности: 29,9 мм–33,2 мм

Тепловыделение: 510637 кДж/ч

Теплота, удаляемая охладительной системой за 1 см длины канала: 415 кДж/ч

расход охладительной воды (диаметр отверстия 6 мм): 5,8 л/мин

расход охладительной воды (диаметр отверстия 10 мм): 2,3 л/мин

Примечание:

Вышеуказанная длина — это суммарная длина всех охладительных каналов. При проектировании температурного поля изделие необходимо разложить на части. Для каждой декомпозированной части, исходя из толщины стенки и площади контакта с формой, рассчитывается расстояние от канала до поверхности формы, расход воды и диаметр канала.

Даже при хорошем technological control материала формы и термообработки могут возникать проблемы с формой. Причиной этого является то, что у многих форм не рассчитано температурное поле. Как близко расположена охладительная вода к поверхности? Это особенно важно для форм с точечным охлаждением.

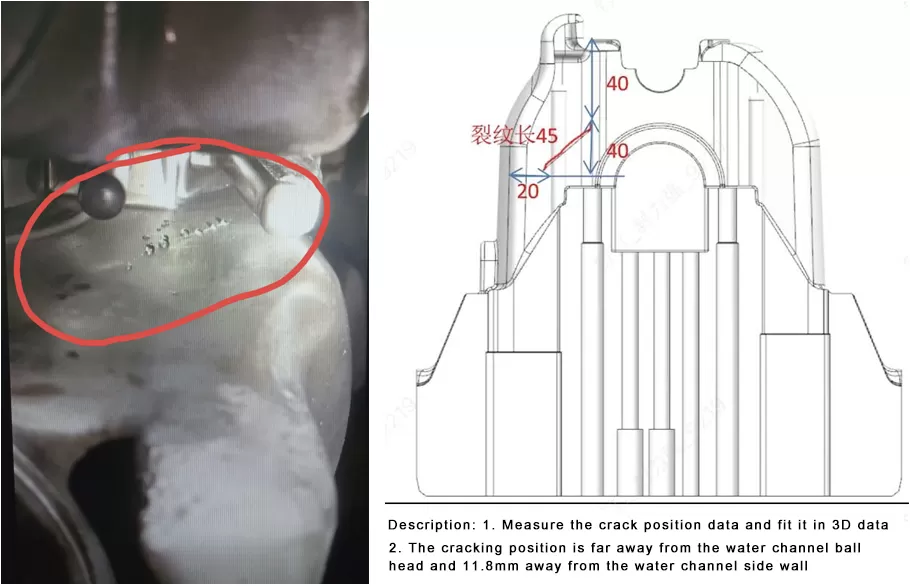

На изображении видно, что вставка формы со стороны втулки коленчатого вала цилиндра имеет трещины на боковой поверхности, что приводит к протечке вставки. Уровень протечки примерно соответствует уровню предварительно залитого жидкого алюминиевого сплава (около 15%). Это означает, что вода внутри охлаждающего канала закипает, вызывая расширение её объема, что впоследствии приводит к растрескиванию формы и протечке. Расстояние от охлаждающего канала до поверхности составляет 11,8 мм.

Рекомендация: расстояние от охлаждающего канала до поверхности формы должно быть не менее 15 мм, чтобы избежать растрескивания.

Деформация формы —_account dimensions при расширении

Расчет расширения материала: Расширение = коэффициент термического расширения материала × разница температур × 450; для крупных форм особенно важно учитывать, что форма используется при высокой температуре, а не комнатной — если разница температур между поверхностью и задней стенкой формы (размеры 635×150 мм) составляет 95°C, то изгиб поверхности формы может составить 0,5 мм, а суммарно с обеих сторон — 1 мм, и учет этих переменных позволяет избежать локальных трещин в форме, выпадов при литовании под давлением и деформации формы.

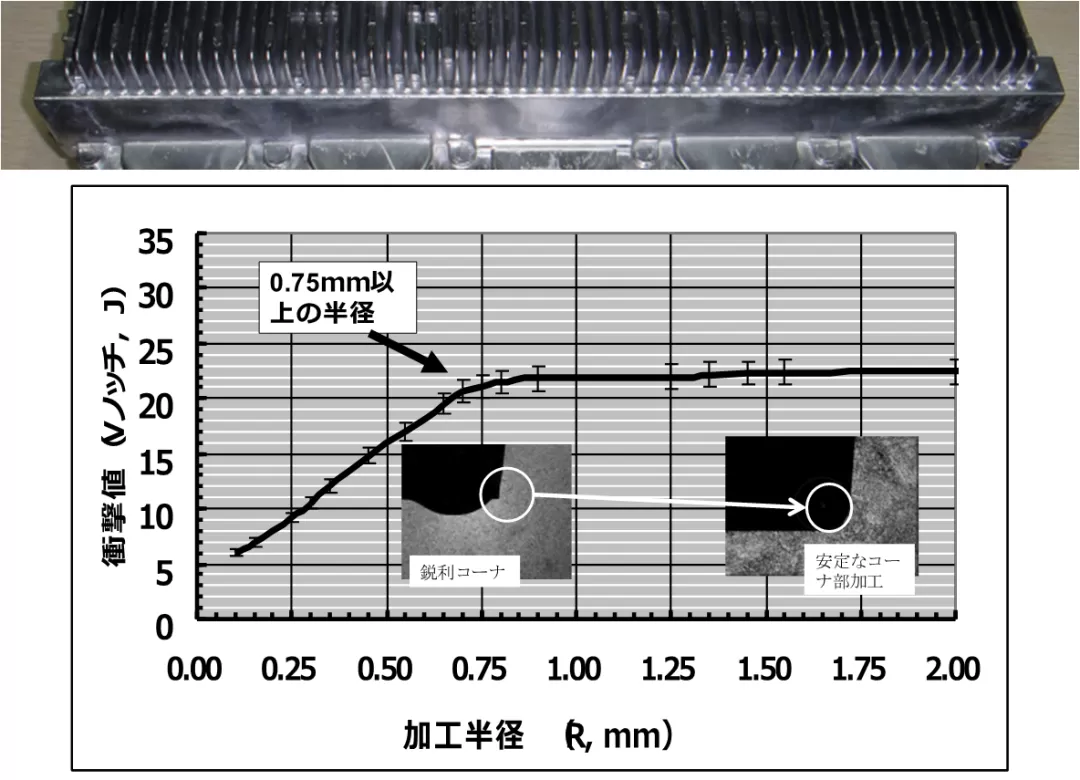

Определение размера R-угла, распыление release-агента — часть температурного поля

Размер R-угла изделия всегда был одним из факторов, влияющих на срок службы формы. Для большинства изделий размер R-угла должен быть контроллирован и составлять не менее 1,5 мм.

Как показано на рисунке, R-угол изделия — корпуса базовой станции для связи, изготовленного методом литования под давлением — равен 90 градусов. Форма треснула после производства 1000 изделий. При уменьшении R-угла материала формы с 1,5 мм до 0,5 мм ударная靸кость материала формы снижается с 22 Дж до 16 Дж. Если R-угол уменьшается до 0,25 мм, 靸кость материала формы падает до 8 Дж. Поскольку литовка под давлением производится при высокой температуре, рекомендуется контролировать R-угол поршака формы не менее 2,5 мм.

Примечание: На участке с R-углом не должно быть дополнительных ножных следов.

Итоговым результатом

1.Формирование «корозивных пятен» на поверхности формы, вызванных кавитацией, является проблемой проектирования формы. Пprovided строго соблюдены принципы проектирования впрыска для литовки под давлением, а именно цelая поперечная площадь главного впрыска от.materialного кeksilla до внутреннего затвора находится в сжатом состоянии, проблема кавитации может быть решена.

2.Проблема локального растворения внутреннего затвора формы возникает из-за нарушения principiosов проектирования впрыска для литовки под давлением при разработке системы впрыска. В ходе впрыска часть жидкого алюминиевого сплава पहलым достигает внутреннего затвора при движении по впрыску, застывает и перекрывает часть затвора, вследствие чего последующий поток жидкого сплава при попадании в затвор имеет локально слишком высокую скорость впрыска. Это приводит к растворению затвора формы.

Решение для предотвращения такого растворения: строго соблюдать руководства по проектированию литовочных форм под давлением, чтобы избежать перекрывания части затворов из-за падения давления жидкого алюминиевого сплава во время течения по впрыску.

3.Ранняя термическая усталость формы чаще всего связана с температурной разницей на поверхности материала формы. В статье рассматриваются напряжения и деформации материала, вызванные этой температурной разницей. Выводом анализа случая является то, что высокая температура жидкого алюминиевого сплава (630°C, что аномально выше температуры отжига материала формы) приводит к появлению большого количества ранних трещин от термической усталости на поверхности формы уже после производства 3200 изделий. Это происходит из-за снижения твердости участка формы, контактирующего с жидким алюминиевым сплавом.

4. Причин разрыва формы много, в этой статье рассмотрено явление трещин в форме, вызванное температурным полем формы. Для конкретного расчета температурного поля необходимо выполнить расчет проектирования охладительных водопроводов по таблице Excel, упомянутой в статье. Охладительный водопровод должен располагаться не менее, чем на 20 мм от поверхности формы, а точечное охлаждение — на 15 мм, что предотвратит появление трещин в форме.

5.Деформация формы возникает из-за ее эксплуатации при высокой температуре, из-за чего материал формы сам по себе расширяется: изменяются как линейные размеры, так и форма поверхностных выступов. Учет этих переменных позволяет решить проблему выпадов и деформации.

6.Размер R-угла имеет огромное значение: форма может начать трескаться в районе R-угла уже после 1000 циклов литания. Рекомендуемое значение R > 2,5 мм. Распыление отсадочного агента является частью температурного поля формы. Конкретное количество распыляемого агента необходимо рассчитывать, чтобы измерить и контролировать его расход — только так можно достичь цели продления срока службы формы.