Отслеживание пузырьков в системе заполнения под действием гравитации

2025-03-08

Эффективный метод дебурринга и шлифовки для автомобильных деталей из литья алюминия под давлением

2025-03-19Причины образования расхлопов и порозностей при литых деталях из малопластичного чугуна с песком и процессы их улучшения

резюме:

- На основе характеристик затвердевания чугунных сплавов с шаровидной графитной структурой и изменений объема в процессе кристаллизации, выдвигается концепция о необходимости компенсации усадки при использовании технологии литья в чугунные формы с песчаным покрытием. При проектировании технологических процессов необходимо полноценно использовать высокую жесткость чугунных форм, что позволяет более эффективно реализовать самокомпенсационные свойства, связанные с графитизационной расширенностью этих сплавов.

В работе рассмотрены различные подходы к решению проблемы:

метод без подпоров;последовательное затвердевание;практический метод прямых подпоров;

сбалансированное затвердевание;холодный подпор;использование охлаждающих вставок;

применение численных методов моделирования.

Каждый из методов подробно проиллюстрирован на практических примерах с анализом мер, позволяющих предотвратить образование усадочных раковин и пористости в отливках.

Чугун dúctil possui преимущества высокой прочности, dobreе тoughness и низкой стоимости, широко используется в важных производственных отраслях, таких как автомобильная, сельхозмашинная, морская, трубопроводная, гидромеханическая и т. д. Однако дефекты усадки и расхлопов у деталей из чугунa dúctil всегда оставались острым вопросом в производстве. Литейный процесс в чугунной форме с песчаным покрытием - это новая литейная технология, развитая на основе литейного_processа в металлических формах и литейного_processа в кочечном форме.

один

Отечественные и зарубежные литейщики провели десятилетия исследований по чугунам с шаровидной графитной структурой и выяснили, что они имеют отличные от других сплавов характеристики затвердевания, проявляющиеся в следующих аспектах:

(1) Диапазон евтектического затвердевания чугунов с шаровидной графитной структурой относительно широк. При евтектической кристаллизации такого чугунa, ядро графита, прибавлением магния, при росте в жидкой фазе до определенного размера окружено аустенитом. Поскольку аустенитовая оболочка мешает диффузии атомов углерода из расплава к графитовым шарам, скорость роста графитовых шаров замедляется, процесс затвердевания протекает медленно, вследствие чего на новом гетерогенных осеях графита образуется новое ядро графита при большей подохлажденности, чтобы поддерживать евтектическое затвердевание. Таким образом, евтектическое превращение происходит в относительно широком температурном диапазоне, что приводит к сосуществованию твердой и жидкой фаз на широком сечении литья, к густожидкому затвердеванию, усложняющему компенсацию усадки в процессе затвердевания.

(2) У чугуна с шаровидной графитной структурой множество графитовых ядер. По сравнению с чугуном серым, чугун dúctil проходит спероидизационную и инокуляционную обработку. У него гораздо больше графитовых ядер, чем у чугунa серого, а размер евтектических кластеров намного более мелкий, чем у чугунa серого.

(3) У чугуна с шаровидной графитной структурой в процессе затвердевания наблюдается значительная сила графитизационного расширения. Во время евтектического затвердевания графит такого чугунa быстро окружается аустенитовым оболочком. Расширение, вызванное ростом графита, не может передаться расплавленному железу, что приводит к увеличению силы евтектического расширения. Сила графитизационного расширения составляет пять раз больше, чем у чугунa серого. При niedостаточной жесткости формы возникает ее расширение и деформация литого изделия. В этом случае сила графитизационного расширения разрушается, что снижает эффект компенсации усадки металла в процессе затвердевания, а следовательно, увеличивает тенденцию к образованию расхлопов и порозностей.

(4) закон изменения объема при затвердевании чугунa с шаровидной графитной структурой подразделяется на три стадии: жидкое сжатие от момента заполнения расплавленным железом до евтектической температуры; объёмное расширение, вызванное выпавлением графитовых гnehmen в ходе евтектического затвердевания; объёмное сжатие в процессе охлаждения после затвердевания расплавленного железа.

(4) Отечественные и зарубежные эксперты предложили множество методов расчета изменения объема чугуна с шаровидной графитной структурой в процессе затвердевания. Чжоу Ген, старший инженер завода ФАВ Хичай, предложил новый метод расчета на основе предыдущих расчетных методов: для чугунной стали с содержанием w(Si) 2,5% содержание w(C) в евтектической аустените составляет 1,54−1,6%; если в расплавленном железе содержится 3,8% C и 2,5% Si, то количество выпавшего графита составляет 3,8%−(1,54−1,6%)=(2,2−2,26)%, а расширение составляет 4,4−4,52% (объемное расширение при выпавлении каждого 1% графита составляет 2,02%≈2%). Температура заливки составляет 1350°С, евтектическая температура — 1150°С, после удаления падения температуры на 50°С в системе заливки сверхнагрев составляет 150°С, жидкое сжатие рассчитывается по коэффициенту жидкого сжатия (1,6−1,8)%/100°С, жидкое сжатие составляет 2,4−2,7%, а сжатие металла при затвердевании рассчитывается по данным 3% для неф_graphитизированной стали, тогда общее сжатие составляет 5,4−5,7%. Если температура заливки выше, общее сжатие будет больше, которое очевидно не может быть полностью компенсировано графитизационным расширением. Таким образом, независимо от используемого процесса, детали из чугунa с шаровидной графитной структурой всегда требуют компенсации усадки. Постоянно, что чугун с шаровидной графитной структурой несушит, является ошибочным, и процесс литейного_processа в чугунной форме с песчаным покрытием не является исключением.

два

Технология литейного CAE использует компьютеры и соответствующее программное обеспечение для численного моделирования процессов заполнения и затвердевания отливок, а также обработки и анализа полученных данных для прогнозирования дефектов и оптимизации технологии.

Моделирование процесса заполнения позволяет смоделировать влияние течения жидкого металла в литейной форме на качество отливки. Плавный поток металла и рациональная последовательность заполнения являются важными условиями для обеспечения качества отливки, а также предпосылками для правильной последовательности затвердевания. С помощью моделирования заполнения можно проанализировать состояние течения жидкого металла в системе разливочного и подпорного оборудования, оптимизировать эту систему, избежать разделения потока металла и уменьшить интенсивность напора и эрозии формы жидким металлом.

Процесс затвердевания представляет собой переход жидкого металла в твердое состояние после заполнения полости формы. С помощью моделирования затвердевания можно проанализировать последовательность затвердевания металла в отливке и предсказать дефекты, возникающие в процессе затвердевания.

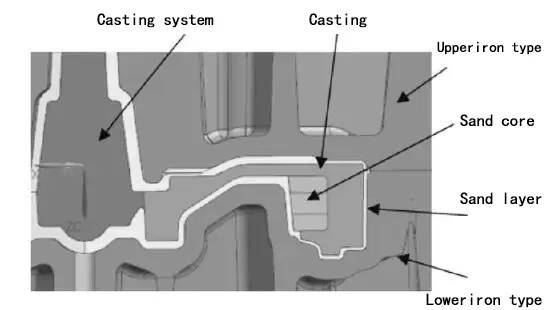

В настоящее время численная модельная технология широко используется в проектировании литейных процессов. Процесс теплообмена в технологии литейного_processа в чугунной форме с песчаным покрытием является относительно сложнее, чем в обычном песчаном литье, и включает теплообмен между «отливкой-песчаным покрытием-чугунной формой-атмосферой». После подтверждения экспериментами и производственной практикой, анализ моделирования этого процесса также является относительно成熟ным и надежным.

THREE

Две главные особенности процесса литья в чугунной форме с песчаным покрытием:

① высокая жесткость формы;

② регулировка толщины песчаного покрытия на разных участках формы позволяет в определенной степени изменить скорость охлаждения отдельных частей.

Поэтому в проектировании технологического процесса необходимо полностью использовать эти преимущества. Для деталей из чугуна с шаровидной графитной структурой высокая жесткость формы способствует более эффективному проявлению ее самокомпенсативных свойств, связанных с графитизационным расширением. Общепринятое мнение: при условии отсутствия всплывающего графита и выпавления первичного графита, чем выше содержание w (C) и w (Si), тем сильнее инокуляционный эффект, тем благоприятнее графитизация, тем больше графитизационное расширение и, соответственно, лучше эффект самокомпенсации.

Однако, как уже упоминалось выше, независимо от качества жесткости формы, детали из чугуна с шаровидной графитной структурой всегда нуждаются в компенсации усадки. В процессе литья в чугунной форме с песчаным покрытием существует несколько методов предотвращения образования расхлопов и порозностей в отливках, которые будут рассмотрены на конкретных примерах.

3.1 Метод без подпоров

The riserless method is to use the pouring system to carry out liquid shrinkage compensation, and maximize the use of graphitization expansion to complete self-shrinkage compensation. The iron mold sand coating process was first successfully applied to the production of crankshafts, and the riserless casting of crankshafts is also the most typical. Its process feature is the use of a thick pouring system to provide liquid shrinkage compensation for the casting. The riserless method is suitable for ductile iron castings with a casting modulus of >2.5 cm. It requires high metallurgical quality of molten iron, a small flat and thin ingating channel, and the introduction of molten iron at multiple points. In the absence of cold shut of the casting, the pouring temperature should be low.

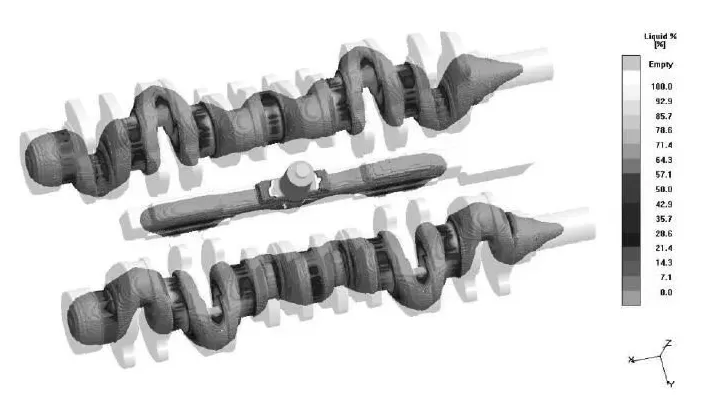

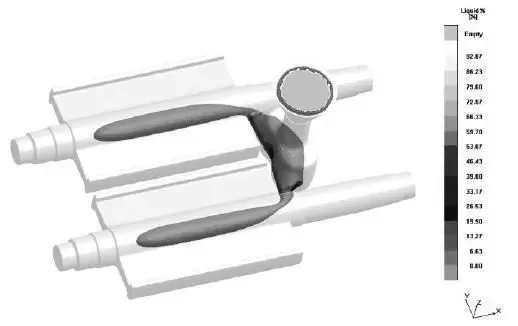

Figure 1 shows the liquid phase area of the Steyr 615 crankshaft when it solidifies 30% after pouring. It can be seen from the figure that in the early stage of solidification, the ingating channel on the crankshaft fan plate has been closed, and the center of the main journal and the connecting rod journal has formed an overall thick liquid phase area. In the later stage, self-shrinkage compensation is completely achieved by graphitization expansion.

Рис.1 Отображение жидкой фазы при 30%-ном затвердевании литого изделия

3.2 Метод последовательного затвердевания

The riserless method is to use the pouring system to carry out liquid shrinkage compensation, and maximize the use of graphitization expansion to complete self-shrinkage compensation. The iron mold sand coating process was first successfully applied to the production of crankshafts, and the riserless casting of crankshafts is also the most typical. Its process feature is the use of a thick pouring system to provide liquid shrinkage compensation for the casting. The riserless method is suitable for ductile iron castings with a casting modulus of >2.5 cm. It requires high metallurgical quality of molten iron, a small flat and thin ingating channel, and the introduction of molten iron at multiple points. In the absence of cold shut of the casting, the pouring temperature should be low.

Figure 1 shows the liquid phase area of the Steyr 615 crankshaft when it solidifies 30% after pouring. It can be seen from the figure that in the early stage of solidification, the ingating channel on the crankshaft fan plate has been closed, and the center of the main journal and the connecting rod journal has formed an overall thick liquid phase area. In the later stage, self-shrinkage compensation is completely achieved by graphitization expansion.

Рис.2 Процесс затвердевания тракcyjного sheaves

3.3 Метод прямых практических подпоров

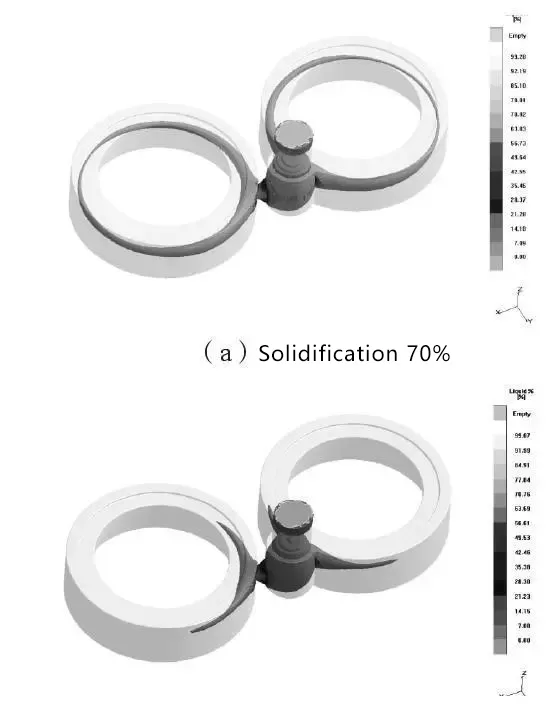

The direct practical riser method uses a riser to compensate for the liquid shrinkage of the casting. When the liquid shrinkage stops or the volume expansion begins, the riser neck or the inner gate solidifies in time, so that the eutectic expansion in the casting mold puts the molten metal under positive pressure to prevent vacuum inside the casting. The direct practical riser is suitable for ductile iron castings with a casting modulus <2.5 cm. The casting process has a high yield rate and the riser is easy to remove.

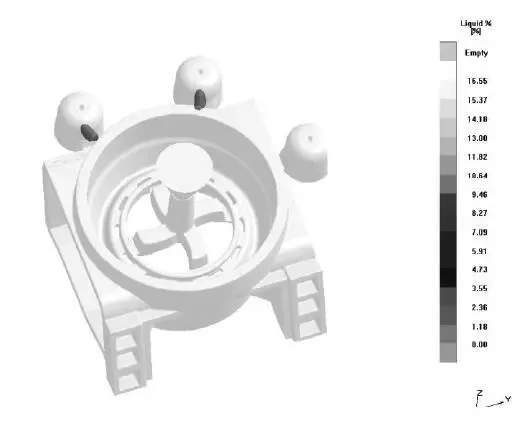

The bearing cover weighs 3.6 kg per piece, with an outline size of 118 mm×110 mm×60 mm. The material is QT500-7. When the iron mold sand casting process is used, 14 pieces are arranged in one mold. The casting is liquid-compensated using a direct practical riser. Figure 3 shows the liquid phase area when the bearing cover is 60% solidified after pouring. As can be seen from the figure, the riser neck has solidified at this time, and the liquid metal in the casting and the riser has been disconnected. The yield rate of this process reaches 76.5%, which is 25% higher than the yield rate of clay sand casting (51.5%).

Рис.3 Отображение жидкой фазы при 60%-ном затвердевании литого изделия

3.4 Метод равновесного затвердевания

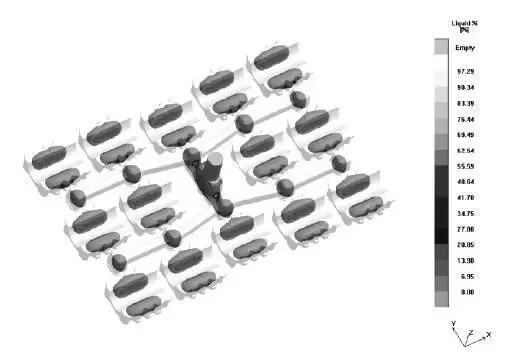

Рис.4 Отображение жидкой фазы при 85%-ном затвердевании литого изделия

Рис.5 Отображение жидкой фазы при 97%-ном затвердевании литого изделия

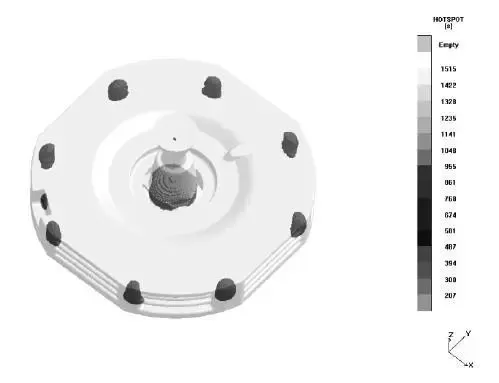

Рис.6 Отображение горячих участков

Рис.7 Технологическое проектирование крышки электродвигателя