Масштабный пример обработки целого беспилотного летательного аппарата (БПЛА) HXC

2025-03-20

Процесс удаления Burrs и шлифовки гибеля синхронизатора автомобильного КПП

2025-03-21Кейс оптимизации с использованием интеграции CAESES и FLOW-3D: оптимизация модели литейного формования под давлением

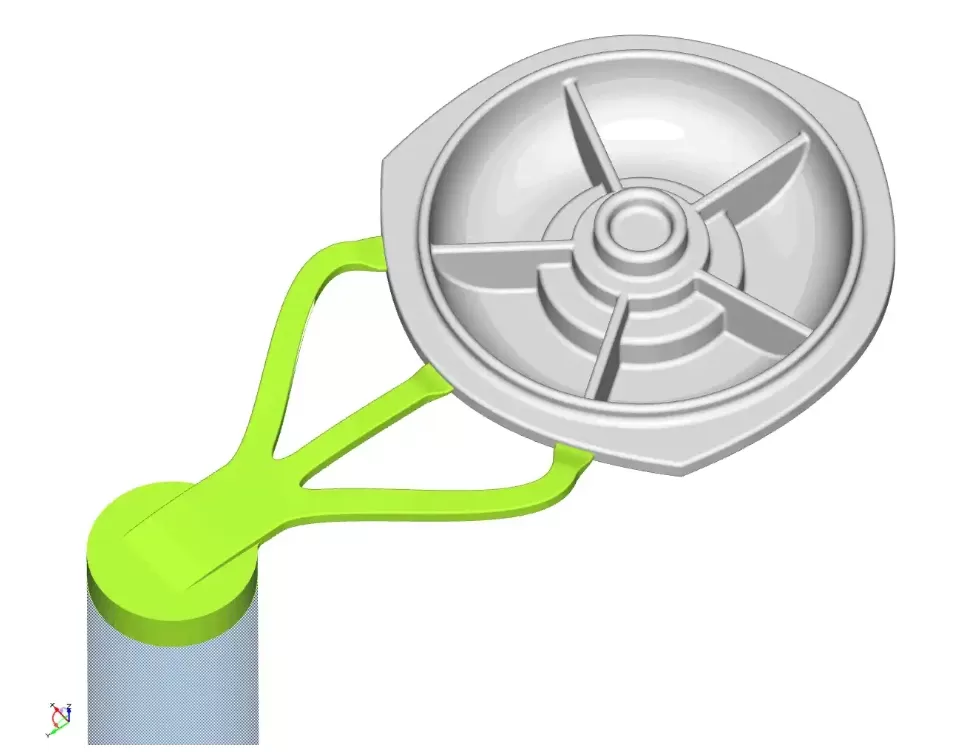

Литейная система, в которой зеленая форма может изменяться по форме в ходе процесса оптимизации

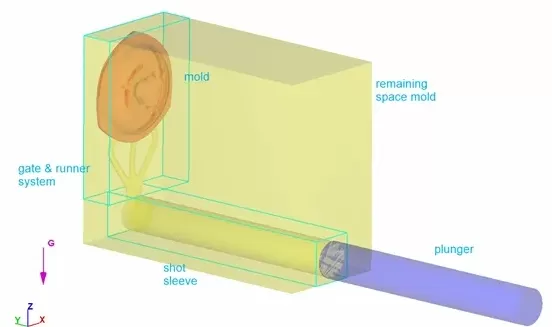

Геометрическая модель

Исходная referencia геометрическая модель импортируется из внешнего источника и перестроена в полностью параметрическую геометрическую модель в CAESES. Из твёрдой модели удаляются области формы, впускных каналов и впрыскного вкладыша для формирования замкнутой модели жидкогоド main, и создаётся автоматизированный рабочий процесс для автоматической генерации сетки.

Длина, угол и другие геометрические характеристики детали могут изменяться. В следующем анимационном видео показаны некоторые типичные изменения геометрической модели в ходе автоматической оптимизации:

Ограничения

Скорость входа жидкости для литейного формования под давлением из впускного канала в литье составляет от 20 до 60 м/с; данная часть модели должна совпадать с всей моделью впускного канала; при входе жидкости для литейного формования в литье должна наступать фаза быстрого заполнения; течение жидкости для литейного формования должно проходить по кратчайшему пути из тонкого участка в толстый участок.

Автоматическая вычислительная гидродинамика (ЧГД)

Для исходной модели выполняются analyse settings в программе FLOW-3D, затем эти настройки можно переиспользовать для новых сгенерированных вариантов через функцию «software link» в CAESES. В CAESES можно 제어ровать всё, начиная от свойств материала и заканчивая сеточными параметрами. Результирующие данные, сгенерированные в FLOW-3D, автоматически импортируются в CAESES, и из них извлекаются целевые параметры для оценки результатов моделирования.

Характеристики сетки

Сетка всей модели состоит из двух частей нег 완ально совместимых сеток; фактическое общее количество сеточных элементов составляет примерно 1 400 000, а базовый размер сетки равен 2 мм.

Характеристики моделирования

Для поршня: материал — бериллиевый кобальтовый медный сплав (медная форма), теплопроводность — 300 (Вт/(м·К)), удельная теплоёмкость — 3,52e+06 (Дж/(м³·К)).

Для поршневого пространства: материал — чугун H13, теплопроводность — 28,6 (Вт/(м·К)), удельная теплоёмкость — 35618,014 (Дж/(м³·К)), максимальная глубина проникновения тепла — 14 мм.

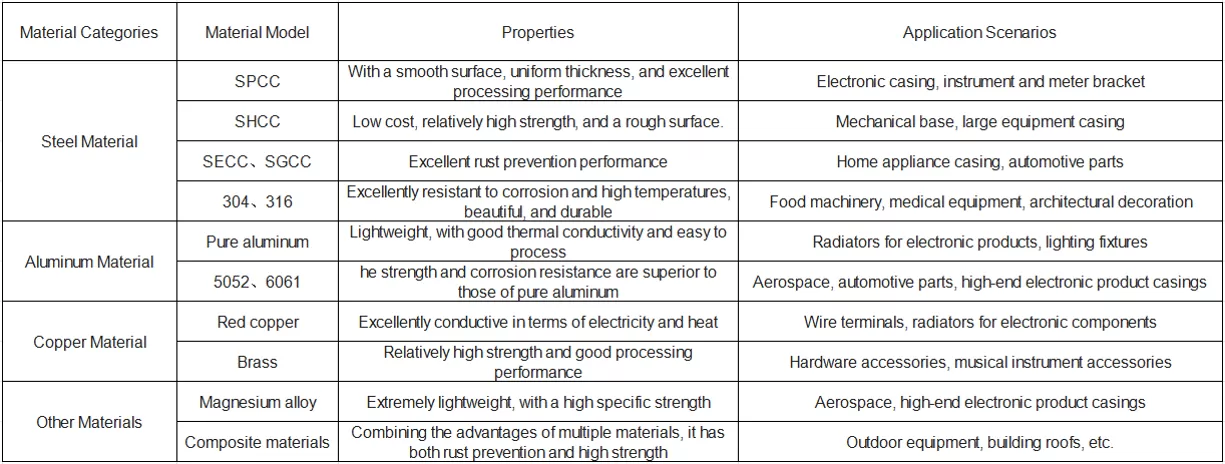

Общие настройки каждого компонента литейного формования под давлением

Характеристики жидкости для литейного формования под давлением приведены в следующей таблице:

Использовать жидкость с моделью свободной поверхности и применить следующие модели:

Впитывание воздуха

Кавитация

Отслеживание дефектов

Оценка плотности

Гравитация и неинерциальные системы отсчёта

Теплопередача

Движущиеся и простые деформирующиеся объекты

Затвердевание

Вязкость и турбулентность

Результаты моделирования

Процесс оптимизации разделён на две стадии. На первой стадии оптимизируются основные параметры течения. В стадии быстроголияния скорость поддерживается в диапазоне 1,5–2,5 м/с (базовый вариант — 1,6 м/с). Одновременно температура жидкости для литейного формования под давлением колеблется в пределах 620–680 °С (базовый вариант — 649 °С).

После этой стадии оптимизации выполняется вторая стадия моделирования. На этой стадии изменения формовых параметров 제어руются с помощью автоматического оптимизационного алгоритма.

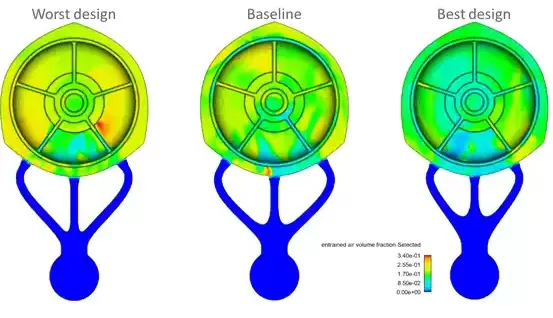

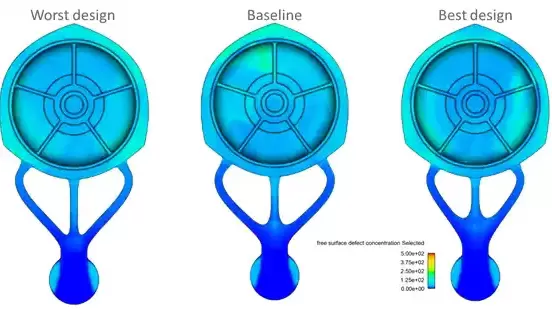

Результаты общей оптимизации показывают, что количество впитанного воздуха уменьшилось на 15% по сравнению с исходным базовым дизайном; gleichzeitig степень дефектов свободной поверхности снизилась на 1%. Следует отметить, что степень дефектов свободной поверхности не была одной из целевых параметров этой оптимизации. На следующих изображениях представлены некоторые результаты данного исследования:

Сравнение количества впитанного воздуха

Сравнение степеней дефектов свободной поверхности