Решение для Bently GT3-R

2024-11-16

Пример применения прецизионной металлообработки HXC

2025-03-04Преимущества обработки глубококовшовых форм HXC:

Решение для сельскохозяйственных глубококовшовых форм

HXC всегда предоставляет клиентам по всему миру комплексные промышленные производственные решения — от быстрого проектирования и изготовления прототипов продуктов до промышленного Массового производства. Компания применяет 다양한 технологии и работает в нескольких отраслях, полностью удовлетворяя требованиям клиентов и превышающей их ожидания.

Как произвести длинные и тонкие части с плоским профилем и сложными деталями с использованием пластиковых форм?

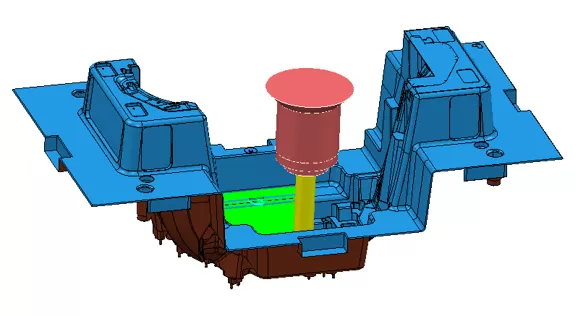

Когда глубина внутри составляет 441,6 мм, в ходе процесса литья под давлением могут возникать деформации и неоднородная толщина. Решение:

После анализа структуры и критических зон, мы решили произвести два вставных компонента для поддержки стали посередине. Когда поток материала достигнет 90%, синяя вставка будет отводиться назад от цилиндра, и отверстие заполнится материалом.

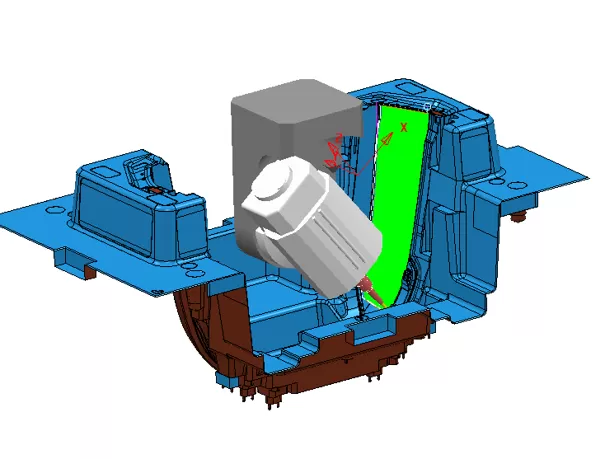

На дне продукта имеются резьбы, как обеспечить возможность демoulding? Решение:

После анализа структуры и критических зон мы решили осуществить вращение формы для извлечения слайдера.

Бизнес-пotенциал:

Основным преимуществом HXC в обработке глубоких форм является полный комплект оборудования. У нас есть более 100 ЦПУ-машин centers, в том числе 4 немецких пятиосных ЦПУ-машины HERMLE, а также präцизионное оборудование для обработки форм, таких как электродischarge machines AGIE и Sodick. Кроме того, у нас имеютсяinjection molding machines от марок Okuma, FANUC и Sumitomo Sodick. Помимо этого, мы создали полностью автоматизированную измерительную лабораторию, оснащенную координатными измерительными машинами и немецкой системой 3D-детекции с голубым светом GOM.

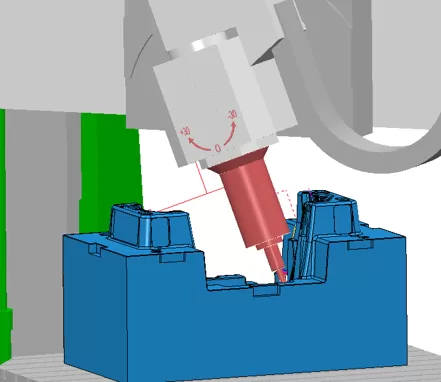

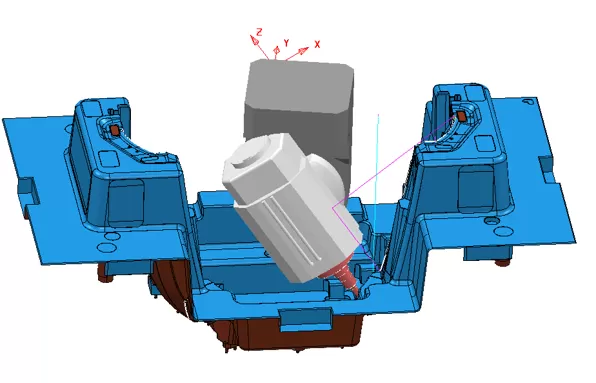

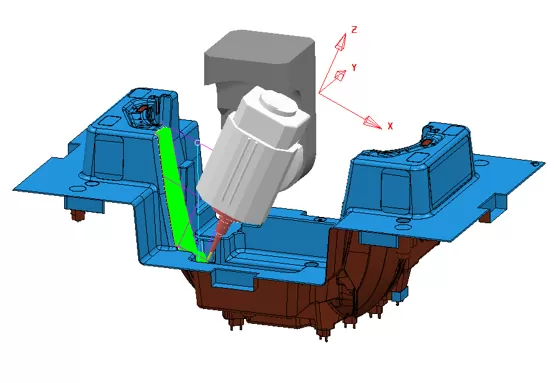

Преимущества пятиосной фрезерной обработки для глубококовшовых форм

Цикл производства глубококовшовых форм HXC обычно контролируется в рамках 25 дней. Наши 4 немецких станка HERMLE пятиосной фрезерной обработки обеспечивают эту производительность. Благодаря пятиосному оборудованию мы гарантируем качество форм, производительность обработки и контроль manufacturing цикла. Это ключевое преимущество HXC, позволяющее компании удерживать высокую конкурентоспособность в производстве глубококовшовых форм.

1.Улучшение точности обработки

2)Уменьшение ошибок фиксации: Многократная обработка поверхностей выполняется в одну фиксацию, исключая повторяющиеся ошибки позиционирования при многократной фиксации и обеспечивая точность относительного положения между различными частями формы.

3)Оптимизация траектории инструмента: Пятиосная обработка позволяет инструменту обращаться к сложным криволинейным поверхностям глубококовшовых форм более рациональным углом и траекторией. Инструмент может постоянно поддерживать лучшее состояние контакта с обработанной поверхностью, обеспечивая более точное резание и гарантируя, что размеры и формы формы соответствуют требованиям проекта.

4)Избегание интерференции инструмента: С помощью вращения и качания стола или шпиндела effektivно исключается проблема интерференции между инструментом и глубоким кар cavity частью формы, а также обеспечивается точная обработка узких, крутых или труднодоступных зон в глубококовшовых формах.

2.Повышение производительности обработки

1)Использование коротких инструментов для обработки: При обработке глубоких кар cavities угол инструмента можно регулировать с помощью вращательных и качающих осей, а также использовать более короткие инструменты. Краткие инструменты обладают хорошей жёсткостью, позволяют применять более высокие параметры резания и сокращают время обработки.

2)Сокращение количества проходов инструмента: Обработка может быть выполнена с более оптимизированной траекторией инструмента. Для сложных криволинейных поверхностей глубоких кар cavities можно уменьшить количество проходов инструмента и время холостого хода, сокращая общее время обработки.

Проведение одновременной обработки нескольких поверхностей: Возможно одновременно обрабатывать несколько поверхностей. В отличие от трехосной обработки, нет необходимости многократно менять инструмент и угол обработки для раздельной обработки различных поверхностей, что повышает производительность обработки.

3.Повышение качества поверхности

1)Предотвращение образования отслеживаемых узоров: При обработке боковых стенок и нижних поверхностей глубококовшовых форм инструмент может быть удержан перпендикулярно или под оптимальным углом к обрабатываемой поверхности, исключая образование рёберообразных узоров или следов инструмента, вызванных неправильным углом инструмента, и обеспечивая более гладкую поверхность формы.

2)Снижение шероховатости поверхности: Траектория инструмента при пятиосной обработке более плавная, а сила резания более равномерная, что позволяет снизить шероховатость поверхности и повысить качество поверхности формы. Это способствует лучшему течению и удалению пластика при литье под давлением, а также улучшает внешний вид литьевых изделий.

4.Увеличение гибкости обработки

1)Адаптация к сложным формам: Оборудование легко справляется с обработкой глубоких пресс-форм для литья под давлением с различными сложными геометриями. Независимо от наличия таких элементов как свободные криволинейные поверхности, наклонные плоскости, глубокие канавки или узкие щели - всё может быть эффективно обработано благодаря 5-осевой синхронной обработке.

2)Оптимизация стратегий обработки: Программисты могут гибко разрабатывать различные стратегии обработки в соответствии с конкретной формой и требованиями к обработке формы, такими какбоковая фрезеровка, нисходящая фрезеровка, спиральная фрезеровка и т. д., для повышения производительности и качества обработки.

5.Снижение kosten обработки

1)Снижение износа инструмента: Инструмент работает в более рациональных условиях резания с равномерной силой резания. Темп износа инструмента снижается, а его срок службы увеличивается, что уменьшает частоту замены и стоимость инструмента.

2)Снижение затрат на оснастку: Снижается зависимость от специальных приспособлений. Стандартные заготовки могут быть напрямую зажаты в трех- или четырехзубом патроне, а нестандартные заготовки могут быть зажаты с использованием одной плоскости и двух штифтов, что снижает затраты на проектирование и изготовление специальных оснасток.

3)Повышение коэффициента использования оборудования: Пятиосный центр обработки может выполнять различные виды обработки на одном оборудовании, снижая затраты на инвестиции и площадь занимаемого оборудования, а также повышая коэффициент использования оборудования и производительность производства.

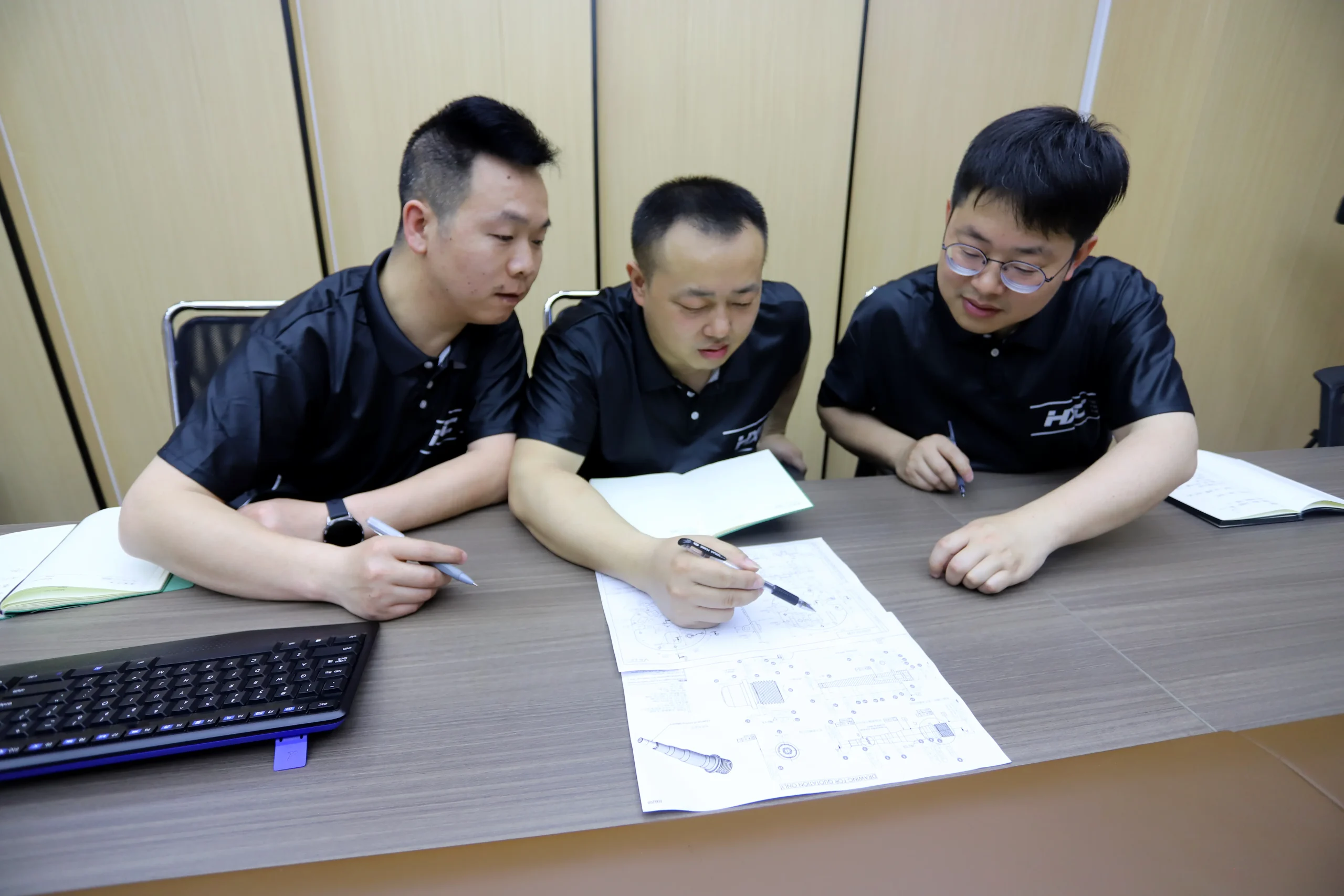

Компания HXC располагает профессиональной командой по производству точных пластиковых форм и литью под давлением с богатым теоретическим и практическим опытом. Ключевые члены команды имеют более 20-летний стаж работы в сфере производстве форм и владеют множеством ключевых технологий и национальными патентами в области сложных конструкций форм, анализа течения пластика, конформной системы охлаждения и управления термическими деформациями при обработке.

Показ.deep cavity форм компании HXC