Промышленность литья цинковых сплавов под давлением

HXC — мировой лидер среди производителей деталей из цинковых сплавов методом литья под давлением. Мы произвели десятки миллионов литьевых изделий из цинка, при этом все производственные процессы осуществляются в собственном цехе без привлечения подрядчиков. Минимальный срок изготовления составляет всего 2 дня. Мы применяем строгий контроль качества на всех этапах производства — от изготовления штампов до готовой продукции, а также оснащены соответствующим оборудованием для обработки и проверки качества. Наши профессиональные технические эксперты всегда готовы бесплатно помочь решить любые проблемы, связанные с продукцией заказчиков. Свяжитесь с нами прямо сейчас! Цинковые сплавы широко применяются во многих отраслях промышленности, таких как: автомобильная, бытовая техника, мобильные телефоны, электроника, косметическое оборудование, кухонная электротехника и многие другие.

Цинковые сплавы имеют низкую температуру плавления — они плавятся при достижении 400°С. При литье под давлением цинковые сплавы легко приобретают форму формы. В процессе плавления цинковые сплавы не адсорбируют железо. Они обладают отличными литейными свойствами, электропроводностью, теплопроводностью, высокой точностью размеров, стабильностью, способностью к формованию тонкостенных стенок, коррозионной стойкостью, рецикличностью, высокой прочностью и твердостью. Кроме того, сырье для производства цинковых сплавов имеет низкую стоимость, что делает их идеальным выбором для замены механической обработки, прессования, штамповки и сборки компонентов. При литье под давлением можно изготовить многие сложноформатные точные детали с гладкой поверхностью сразу после литья. Широко используемые цинковые сплавы: ZA-27, Zamak-2, Zamak-3, Zamak-5, Zamak-7, ZA-8, ACuZinc-5.

ZA 27

Zamak 3

Zamak 7

Zamak 2

Zamak 5

ZA 8

HXC является самой профессиональной компанией в области литья цинковых сплавов под давлением

HXC, один из ведущих производителей цинковых литьев под давлением в Китае, предоставляет комплексные услуги по изготовлению.custom-изделий из цинка: от инженерных расчетов и производства штампов до литья под давлением, механической обработки и поверхностной обработки. Мы предлагаем клиентам прототипирование, мелкосерийное и массовое производство цинковых деталей. Мы профессионалы в этом деле!

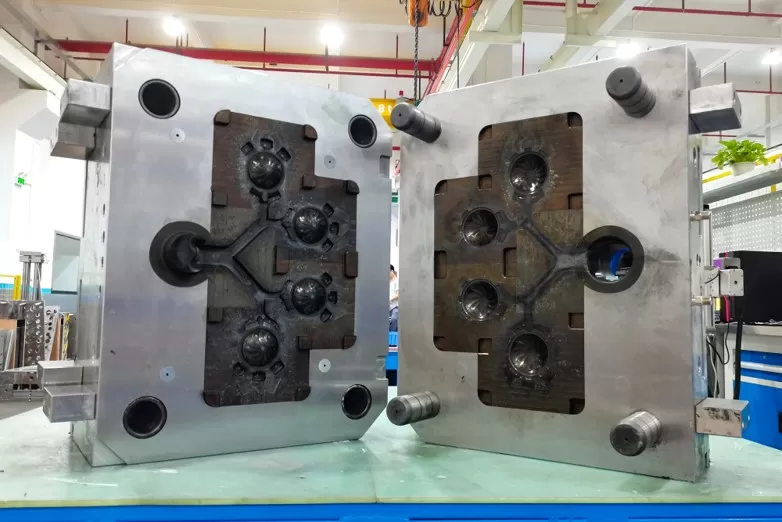

Штамп для литья цинковых сплавов под давлением

Предоставляем односторонние, многоходовые, серийные штампы, а также базовые конструкции MUD для мелкосерийного производства цинковых литьев под давлением.

Штамп для литья цинковых сплавов под давлением

Предоставляем односторонние, многоходовые, серийные штампы, а также базовые конструкции MUD для мелкосерийного производства цинковых литьев под давлением.

Обработка поверхности

Прочная покрыровка, электронная покрыровка, хромирование, глянцевая и матовая отделка.

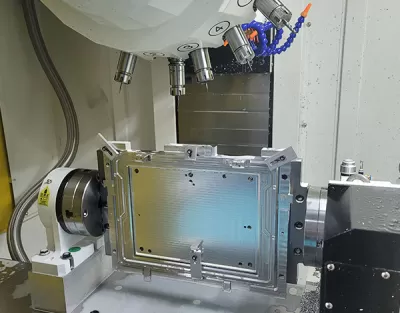

Постобработка

HXC оснащена передовыми ЦНК-обработными центрами, поэтому мы можем выполнять постобработку на ЦНК для деталей с строгими требованиями к допускам, чтобы изготовить специфические компоненты.

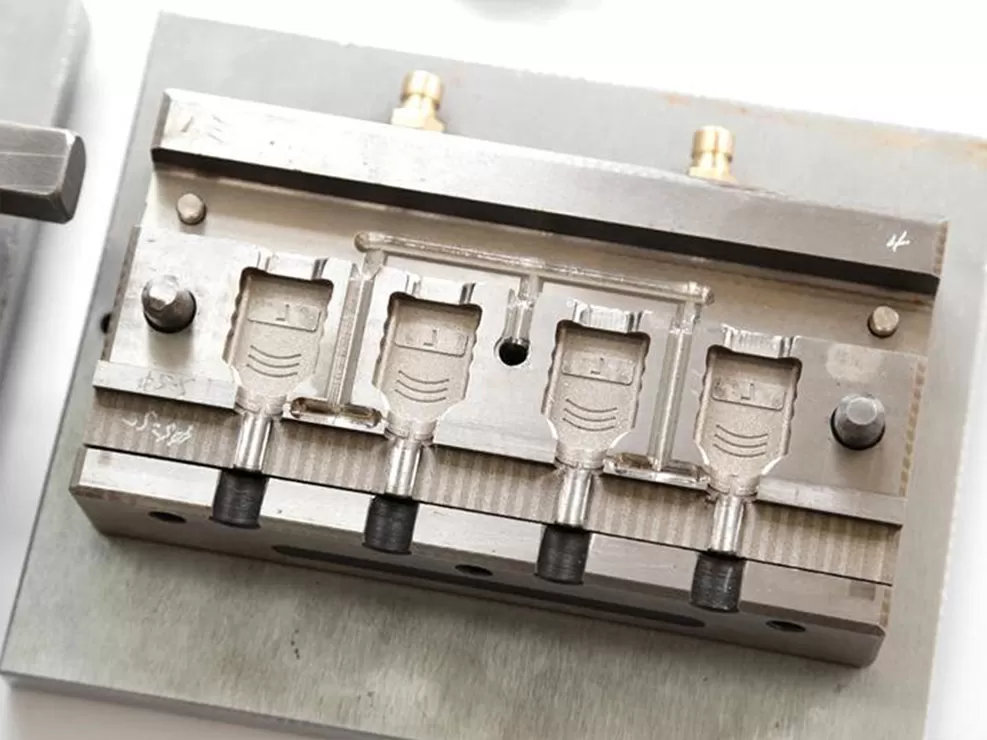

Штамп для литья цинковых сплавов под давлением

Базовая конструкция MUD, которую мы называем матрицей. Матрица подходит для малосерийного производства, так как она основана на модульности и может быстро переключаться в процессе. Она также экономит время и средства, так как одна базовая конструкция MUD может работать с двумя или более штампами. Базовые конструкции MUD HXC. Мы создали серию хранилищ для базовых конструкций MUD и готовимся к предстоящим проектам. Базовые конструкции MUD предоставляются бесплатно.

Семейный штамп

Наши многокамерные штампы могут производить детали, схожие по материалу и размеру, что подходит для малосерийного производства. Наш производственный потенциал позволяет нам изготовлять сложные цинковые литьевые детали за один цикл. Семейный штамп является отличным выбором для литья под давлением и инжекционного литья, так как он экономичен не только в производстве штампа, но и в процессе литья под давлением.

Используемый с заменой резак

Мы получили заказ на 100 единиц от клиента, который запросил три версии цинковых литьевых деталей небольшого размера с одинаковым контуром, но разными узлами. Мы посоветовали ему попробовать штамп с заменяемыми вставками, то есть штамп, состоящий из трех разных вставок, которые различаются по геометрии, но быстро и легко собираются. После литья одной версии мы заменяем вставки на другие для производства следующей версии.

HXC предоставляет услуги OEM. Если у вас есть проекты на литье под давлением цинковых деталей как мелкосерийных, так и крупносерийных, отправьте запрос на Info@hxcmold.com уже сегодня, и наши менеджеры-инженеры своевременно предоставят вам коммерческое предложение.

Частые проблемы

Цинковый сплав в основном состоит из цинка с добавлением других элементов, часто включая низкотемпературные легирующие компоненты, такие как алюминий, медь, магний, кадмий, свинец, титан и т. д. Алюминиевый сплав содержит алюминий, медь и магний, а также обычно небольшое количество марганца.

Evidentemente, o trabalho meticuloso da HXC na fundição ajuda nossos clientes a economizar custos e melhorar a vida útil dos moldes para fundição de zinco!