Этот процесс формовки использует такие характеристики силиконового каучука, как высокая эластичность и термостойкость, для точного и быстрого воспроизведения прототипов. Он широко применяется в таких областях, как автомобильная промышленность, здравоохранение, аэрокосмическая промышленность, электроника и цифровые продукты, освещение и т.д. Основные его преимущества включают быстрое производство, низкую стоимость и характеристики, близкие к изделиям из инжекционного формования. Он подходит для мелкосерийного производства, обратной инженерии, проверки форм и т.д., что позволяет сократить цикл исследований и разработок, а также снизить расходы на НИОКР.

Вакуумное литье

Вакуумная литье, также известная как вакуумное формование, представляет собой процесс дегазации, смешивания, предварийного нагрева и литья литьевого материала в вакууме, после чего проводится процесс вторичного отверждения и формования в течение 2-3 часов в термостате при температуре 60-80 °C. Она подходит для мелкосерийного опытного производства на этапе разработки продукции, а также для опытных образцов с относительно сложной структурой, равномерной толщиной стенок и соответствующих определенным функциональным требованиям.

При этом процессе насос или аналогичное устройство откачивает весь воздух из формы.

Он имеет множество преимуществ перед традиционными методами производства, включая более низкие расходы, более быстрые сроки производства и возможность изготовления сложных деталей с сложными элементами.

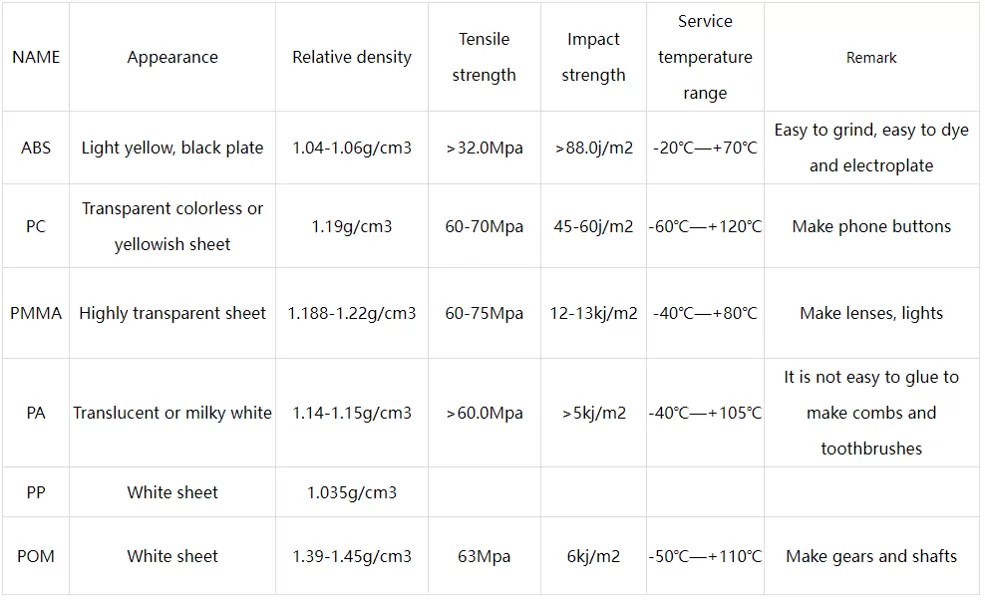

Материалы продукции:

Литьевые материалы аналогичны формовочным материалам, таким как ABS, ABS+PP, PP, PMMA и т.д.

Точность обработки:

Стандартная точность воспроизведения составляет ±0,20 мм/100 мм.

Толщина литьевого образца:

Оптимальная толщина составляет 4-6 мм, а максимальная толщина литья — 10 мм.

Как выбрать вакуумное литье

Разработчики продукции должны выбирать вакуумное литье только в случае необходимости производства мелкой партии из 10 до 20 штук с качеством, близким к качеству пластиковых деталей. Это позволяет эффективно избежать длительного срока поставки и высоких затрат на обработку, связанных с изготовлением инжекционных форм. Оно прекрасно подходит для таких применений, как обратная инженерия и проверка форм.

Временная эффективность:

Прототип имеется: образец может быть изготовлен в течение 48 часов.

Прототипа нет: образец может быть изготовлен в течение 72 часов.

Преимущества вакуумного литья

Низкая стоимость формы

Форма может быть изготовлена в течение нескольких дней.

Для литья можно использовать многие виды полиуретановых смол, включая перелитье.

Литьевые копии отличаются высокой точностью и отличной поверхностной текстурой.

Форма долговечна и может использоваться для изготовления 20 и более копий.

Оно отлично подходит для инженерных моделей, образцов и быстрого прототипирования.

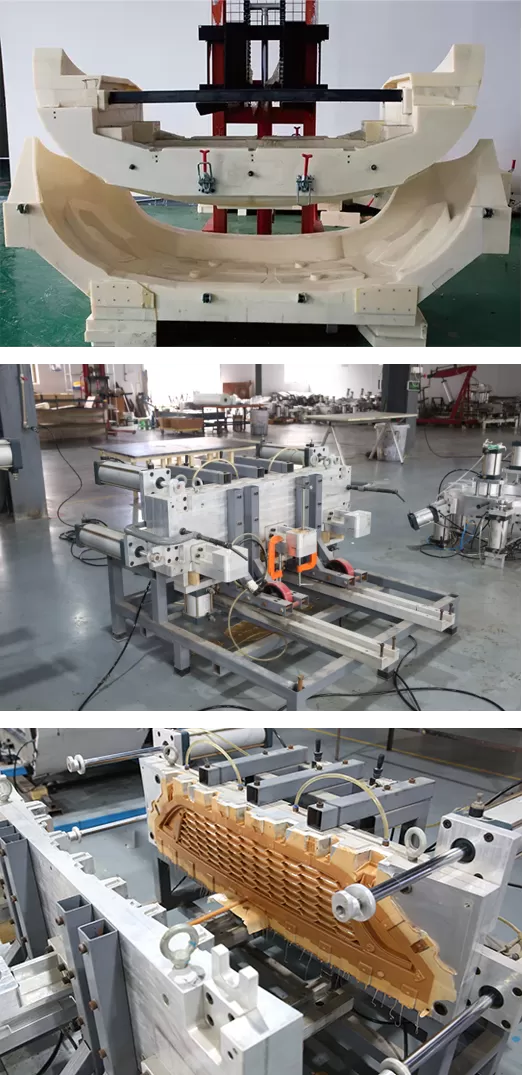

Заголовок: Процедура вакуумного литья

Производственный процесс разделен всего на четыре этапа: предварительное нагревание силиконовой формы, предварительное обезгаживание литьевого материала, литье и отверждение.

Шаг 1. Изготовление силиконовой формы

Предварительно нагрейте силиконовую форму до 60-70°С. При слишком низкой температуре формы происходит неполное отверждение, что приводит к плохим физическим свойствам. Температура формы напрямую связана с размерной точностью опытно-изготовленных деталей.

Шаг 2. Предварительное обезгаживание литьевого материала

Проведите вакуумное обезгаживание двух жидкостей A и B в вакуумной камере по отдельности в течение более 30 минут.

Шаг 3. Литье

Поместите контейнеры, заполненные соответственно жидкостью А и жидкостью Б, в рабочую камеру. После того как рабочую камеру выкачают до вакуумного состояния, время от времени помешивайте жидкость Б, чтобы она обезгазировалась в течение 5-10 минут. Налейте жидкость А в жидкость Б и перемешайте в течение 30-40 секунд, затем быстро налейте смесь в силиконовую форму. И произведите операцию восстановления атмосферного давления в течение 1 минуты до 1 минуты 30 секунд, начиная с момента начала смешивания.

Шаг 4. Уhardening

После отверждения в термостате при 60–70°С в течение 30–60 минут форму можно извлечь. При необходимости проведите вторичное отверждение в термостате при 70–80°С в течение 2–3 часов.

Технические параметры:

Силиконовая форма (с сроком службы 10–100 штук).

Литьевой материал: двухкомпонентный полиуретан PU. В настоящее время используемые материалы: полиуретановая смола AXSON, полиуретановая смола Hei-cast.

Физические свойства: аналогичные ABS, похожие на PP, похожие на нейлон, прозрачные детали, похожие на PMMA/PC, мягкие резиновые детали (40-90 Shore D), жаропрочные детали (150°С), огнезащитные материалы и т.д.

Общее рабочее время: 1–4 часа на штуку.

Стандартная точность воспроизведения: ±0,20 мм/100 мм.

Толщина литьевого образца: минимальная — 0,5 мм, оптимальный диапазон — 1,5 мм-5 мм.

Максимальный литьевой заготовок: 2000 мм × 1200 мм × 1000 мм

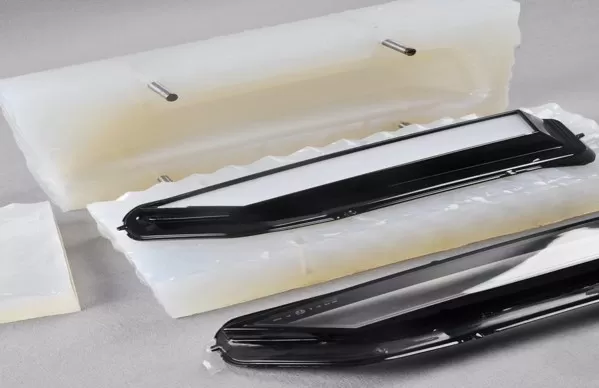

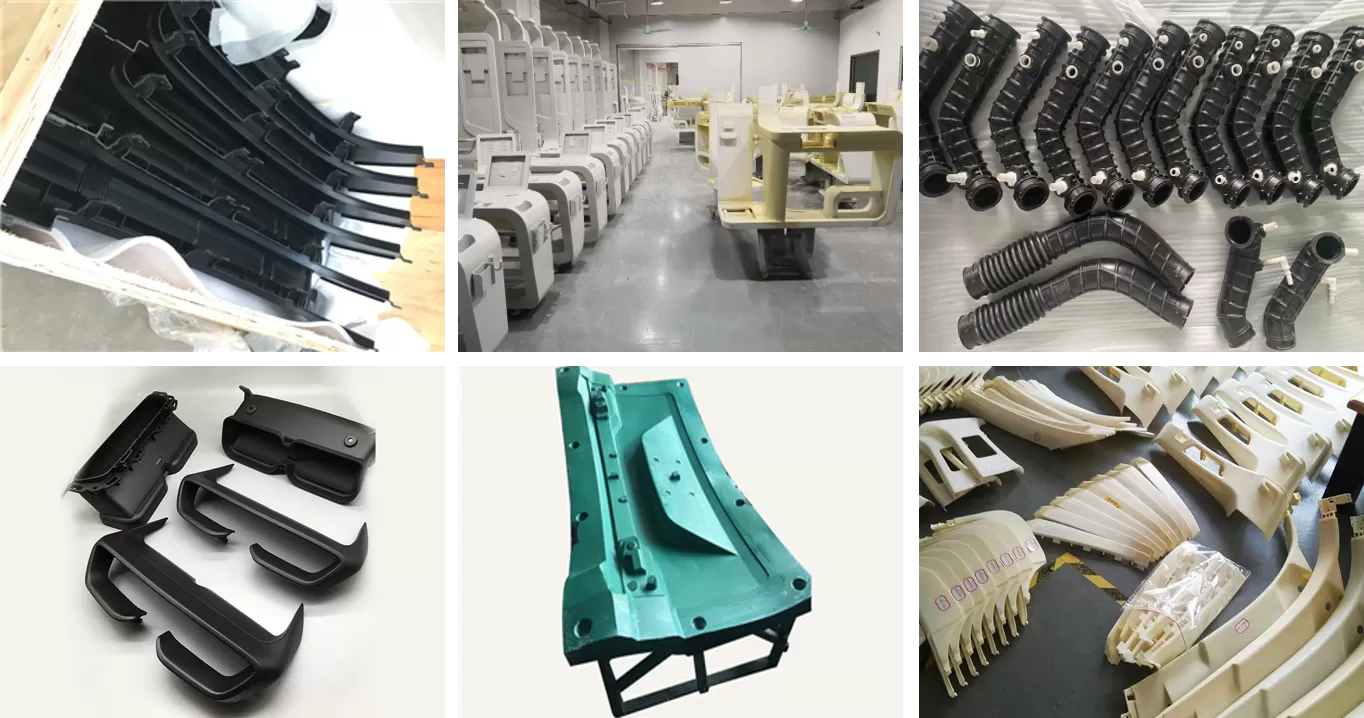

Показ образцов литьевых изделий

Низкопressure RIM

Это технологический процесс, при котором двухкомпонентные материалы с высокой химической активностью и низкой относительной молекулярной массой подвергаются ударному смешиванию, после чего инъектируются в закрытую форму при нормальной температуре и низком давлении. В форме завершаются химические реакции, такие как полимеризация, сшивка и отверждение, в результате которых образуется продукт. Этот новый процесс, сочетающий полимеризационную реакцию с инъекционным литьем, обладает характеристиками высокой эффективности смешивания материалов, хорошей текучести, гибкости подготовки сырья, короткого производственного цикла и низкой стоимости. Он подходит для производства крупных толстостенных изделий.

Преимущества низкопressure литья

Низкопressure литье имеет множество преимуществ. К ним относятся возможность быстро изготовления большого количества деталей, высокое качество поверхности, широкий ассортимент доступных для выбора смол, гибкость в выборе цвета и долговечные инструменты, которые можно использовать в течение многих лет.

Обычные материалы, используемые в технологическом процессе литья

Технологическая процедура

Процесс RIM (реактивного инжекционного литья) выглядит следующим образом: мономеры или преполимеры в жидком состоянии через дозирующие насосы в определенном соотношении попадают в смесительную головку для смешивания. После инъекции смеси в форму в ней происходит быстрая реакция сшивания и отверждения. После извлечения из формы получается изделие методом RIM.

(1) Хранение. Двухкомпонентные исходные растворы, используемые в процессе RIM, обычно хранятся отдельно в двух контейнерах для хранения при определенной температуре. Контейнеры для хранения, как правило, являются تحت давлением сосудами. Когда процесс литья не выполняется, исходные растворы обычно непрерывно циркулируют в контейнерах для хранения, теплообменниках и смесительных головках при низком давлении 0,2–0,3 МПа. Для полиуретана температура исходного раствора обычно составляет 20–40°С, а точность регулировки температуры ±1°С.

(2) Дозировка. Дозировка двухкомпонентных исходных растворов обычно осуществляется гидравлической системой, состоящей из насосов, клапанов и вспомогательных элементов. Во время инъекции давление также необходимо преобразовать в требуемое для инъекции с помощью устройства преобразования высокого и низкого давления. Исходные растворы дозируются и выводятся гидравлическим объемным насосом, при этом требуется, чтобы точность дозировки была не менее ±1,5%, а предпочтительно контролировалась в пределах ±1%.

(3) Смешивание. При литье изделий методом RIM качество изделий в значительной степени зависит от качества смешивания в смесительной головке, а производительность полностью зависит от качества смешивания в смесительной головке.

(4) Заливка формы. Особенностью заливки формы реакционными инъекционными материалами является очень высокая скорость потока материала. По этой причине вязкость исходного раствора не должна быть слишком высокой. Например, вязкость полиуретановой смеси при заливке формы составляет около 0,1 Па·с. Контроль потока: 600 г/с.

(5) Отверждение. Двухкомпонентная полиуретановая смесь обладает высокой реакционной активностью после инъекции в полость формы и может завершить отверждение и формование за очень короткое время. Однако из-за плохой теплопроводности пластмасс значительное количество реакционной тепла не может рассеяться своевременно. Поэтому внутренняя температура формованного изделия значительно выше температуры поверхности, в результате чего отверждение формованного изделия происходит от внутренней части к внешней. Следует полностью использовать функцию теплообмена формы для рассеивания тепла. Время отверждения в реакционной инъекционной форме в основном определяется рецептурой формовочного материала и размерами изделия. Кроме того, реакционные инъекционные изделия после извлечения из формы требуют повторного теплового отверждения.

Технические параметры:

Пригодные формы: смолевые формы (более 100 штук); формы из ABS (более 300 штук); формы из алюминиевого сплава (более 1000 штук).

Литьевой материал: двухкомпонентный полиуретан PU. В настоящее время используемые материалы: HD-PU4210, DCP-RIM, AXSON-RIM 875.

Physical Properties: Similar to PP/ABS. The products have the characteristics of aging resistance, strong impact resistance, high fitting degree, easy loading and unloading, etc.

Injection Pressure: Approximately 10MPa. Flow Control: 600g/s.

Общее рабочее время: 15–30 минут на штуку. Температура извлечения из формы может контролироваться ниже 40°С. После извлечения из формы детали достигают лучших характеристик при отверждении в условиях 80°С в течение 2–4 часов.

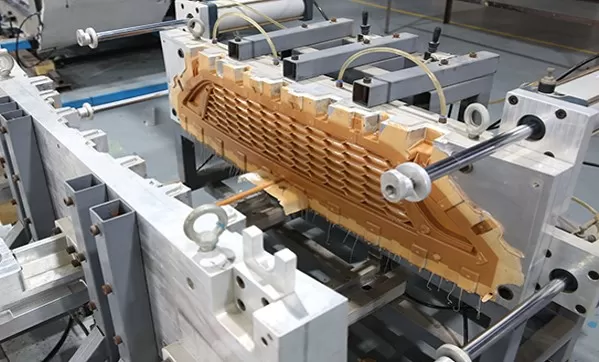

Показ automotive изделий методом RIM

Display of RIM Other Products

Контрольно-измерительное оборудование

Как выбрать между вакуумным литьем и низкопressure литьем

При выборе между вакуумным литьем и низкопressure литьем (RIM) необходимо комплексно учитывать такие факторы, как требования к продукции, объем производства и бюджет на расходы. Вот основные различия между ними и их применимые сценарии:

1: Вакуумное литье

Характеристики процесса:

С использованием силиконовой формы проводится дегазация и литье в вакууме, а для формовки выполняется вторичная полимеризация.

Стоимость формы низкая, производственный цикл короткий (завершается в течение нескольких дней), но срок службы ограничен (около 20-30 штук).

Подходит для мелкосерийного опытного производства деталей сложной конструкции с равномерной толщиной стенок.

Применяемые сценарии:

Мелкосерийное производство (например, 10-20 штук), используется для проверки разработки продукции или краткосрочных нужд.

Детали сложной конструкции (например, автомобильные внутренние элементы, корпусы медицинского оборудования и детали роботов).

Детали, требующие мягкой резины или специальной обработки поверхности (например, покраски и электропокрытия).

Производственный цикл:

Обычно при наличии прототипа мы предоставляем годные образцы в течение 48 часов. При отсутствии прототипа время предоставления образцов не превышает 72 часов.

Преимущества:

Быстро реагировать на изменения в дизайне и снижать расходы на эксперименты с ошибками.

Он может реплицировать высокоточные прототипы, а качество поверхности близко к качеству инъекционных изделий.

2: Низко давление литье (RIM)

Характеристики процесса:

С использованием форм из смолы, ABS или алюминиевого сплава смешиваются и полимеризуются двухкомпонентные полиуретановые материалы при низком давлении.

Форма имеет длительный срок службы (у форм из смолы более 100 штук, а у алюминиевых сплавных форм более 1000 штук), что делает её подходящей для среднесерийного производства.

Он обладает высокой производственной эффективностью, отличным качеством поверхности и может обеспечивать формовку больших толстостенных изделий.

Применяемые сценарии:

Среднесерийное производство (100-1000 штук), например, автомобильные детали, корпусы бытовых приборов, тренажеры и т.д.

Детали с простой конструкцией, но высокой прочностью, а также крупные детали (например, корпусы медицинского оборудования).

Материалы, требующие специальных свойств (например, жаропрочности, огнестойкости и ударной прочности).

Преимущества:

Стоимость ниже, чем при литье под давлением, что делает его подходящим для производства крупных деталей, когда количество раскрытия формы не достигнуто.

Поддерживает выбор различных смол, а изделие имеет стабильные размеры и небольшую деформацию.

Производственный цикл:

Это зависит от сложности конструкции инструмента и типа материала, используемого для его изготовления. Если структура изделия простая и материалом является P20, мы можем контролировать производственный цикл в пределах одной недели. Для твердых сталей или материалов, требующих термической обработки, цикл обычно не превышает 15 рабочих дней. А сложные формы или продвинутые поверхностные текстуры могут занимать три недели.