Дизайн литого корпуса для коробки передач Ford

Опубликовано : 14 февраля 2022 От HXC

Одно из успешных исследований и разработок литых форм является огромная системная инженерия, которая объединяет различные технологии, включая материалы, термообработку, проектирование форм, литейную технологию, технологию обработки, монтажную технологию, производство и управление качеством и т. д. Персонализированное решение по литейному производству является очень важной частью, а рациональность технологии напрямую влияет на качество детали и последующее производство.

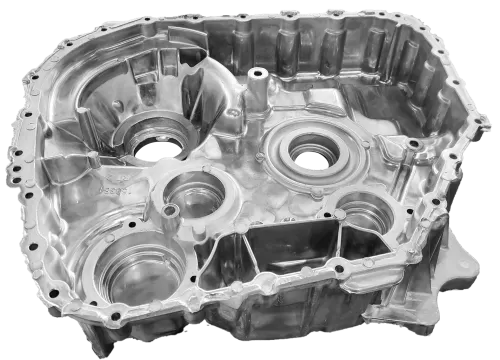

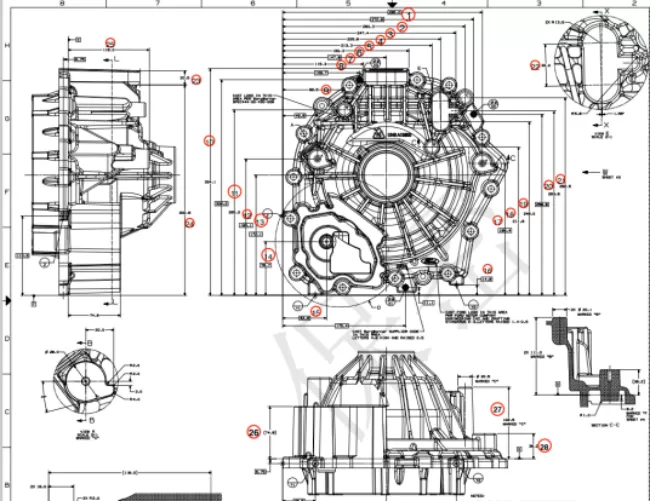

Коробка передач автомобиля является наиболее критическим элементом трансмиссионной системы автомобиля. Корпуса коробок передач обычно имеют сложные intricate структуры и трудны для manufacture. Для этих сложных литьевых компонентов хорошая литейная конструкционная схема играет решающую роль в качестве продукта. В этой статье будут детально представлены случаи Ford автомобилей коробки передач, изготовленных в HXC.

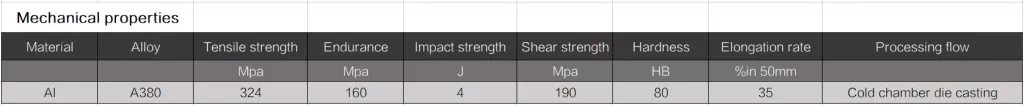

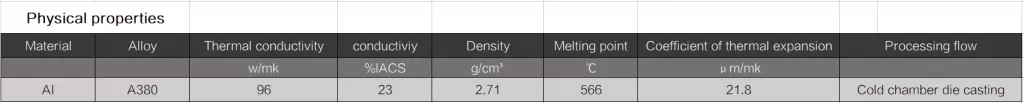

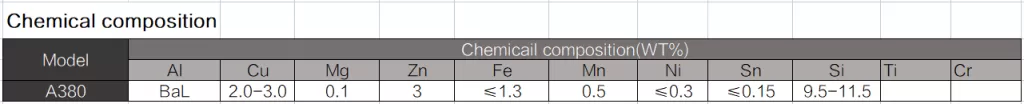

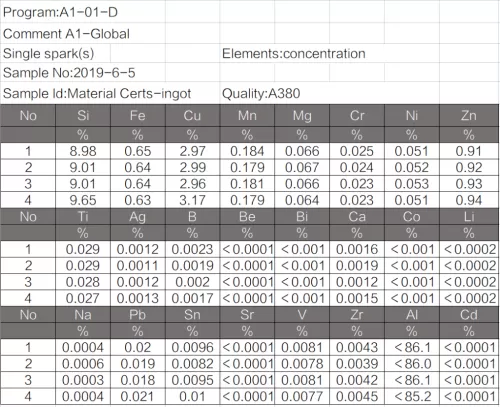

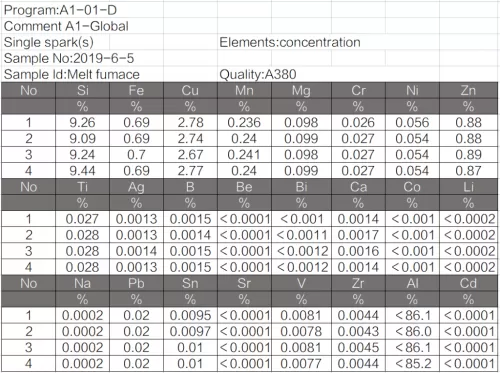

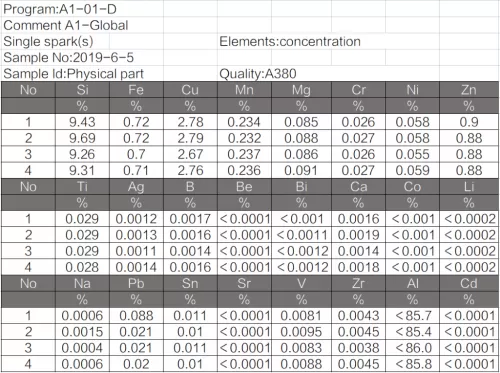

Анализ материалов для литых корпусов коробок передач:

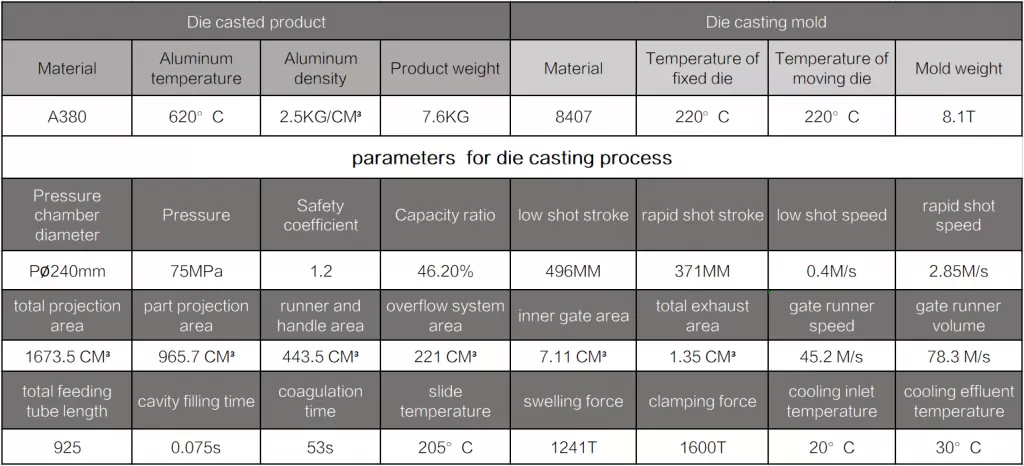

Материалом для корпуса коробки передач является A380, который обладает хорошими свойствами流动性 (течностью), износкостойкостью, герметичностью и устойчивостью к термическим трескам. Это идеальное сочетание литьево-механических и термических свойств.

Его комплексные литьевые свойства подходят для изготовления и производства корпусов коробок передач, а анализ его химического состава и механических свойств представлен ниже:

Анализ проблем ранней стадии литых компонентов:

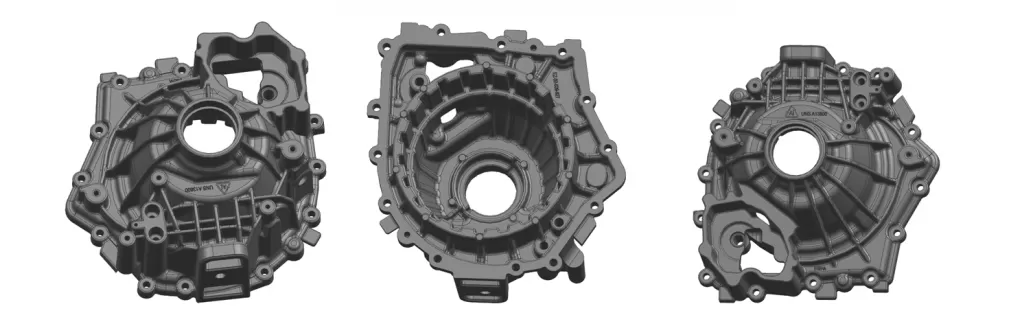

Граничивая размерность корпуса коробки передач составляет около 322ммX321ммX203мм, а масса примерно 7,6 кг. Структурная особенность этого тонкостенного литого детали заключается в том, что средняя толщина составляет около 4 мм. На ней имеются многочисленные bosses (выпуклости), впressions, масса реforcing ribs ( ре enforced) и болтовые отверстия. Сложная геометрическая форма легко блокирует течение расплавленного металла, что приводит к некачественному заполнению. После проведения анализа CAE и научных расчетов мы решили использовать литейную машину (1600T) для производства. Если в чертежах клиента обнаруживаются какие-либо проблемы, команда HXC будет улучшать и модифицировать их после обсуждения с клиентом, а затем представлять решение клиенту на рассмотрение.

Оптимизация проектирования литейной технологии

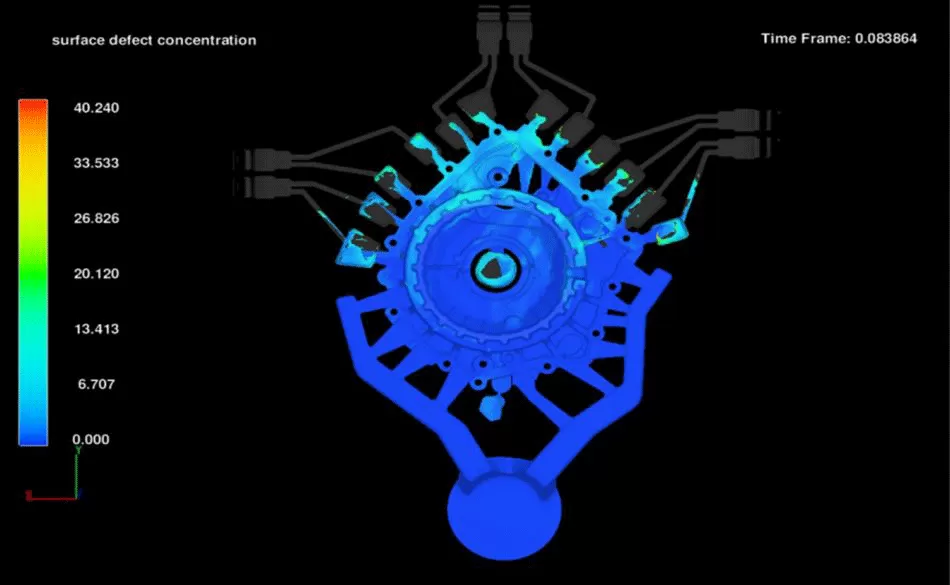

Прессовая форма для коробок коробок передач работает в тяжелых условиях, что требует высоких эксплуатационных характеристик, и имеет сложную конструкцию с большими различиями в толщине стенок. Прессовая форма должна проходить испытание на герметичность под высоким давлением, поэтому такие дефекты литья, как холодные швы и воздушные пузыри, способные привести к утечкам, являются нашими основными задачами по их предотвращению и устранению. Чтобы решить эти проблемы, необходимо провести комплексную оценку с точки зрения конструкции формы, проектирования параметров и CAE-анализа, улучшить технологию дие-кастинга, оптимизировать проект и проверить его целесообразность посредством производственных испытаний.

Проектирование системы заливки:

Конструкция системы заливки должна обеспечивать как можно более короткий путь течения расплава. Расплавленный металл подается синхронно с двух сторон, достигает пика синхронно и вытесняет воздух и шлак параллельно, не создавая застойных зон с перехватом воздуха на концах. Согласно результатам имитационного анализа, данная система заливки является оптимальным решением. Детальный отчет по CAE-анализу прилагается.

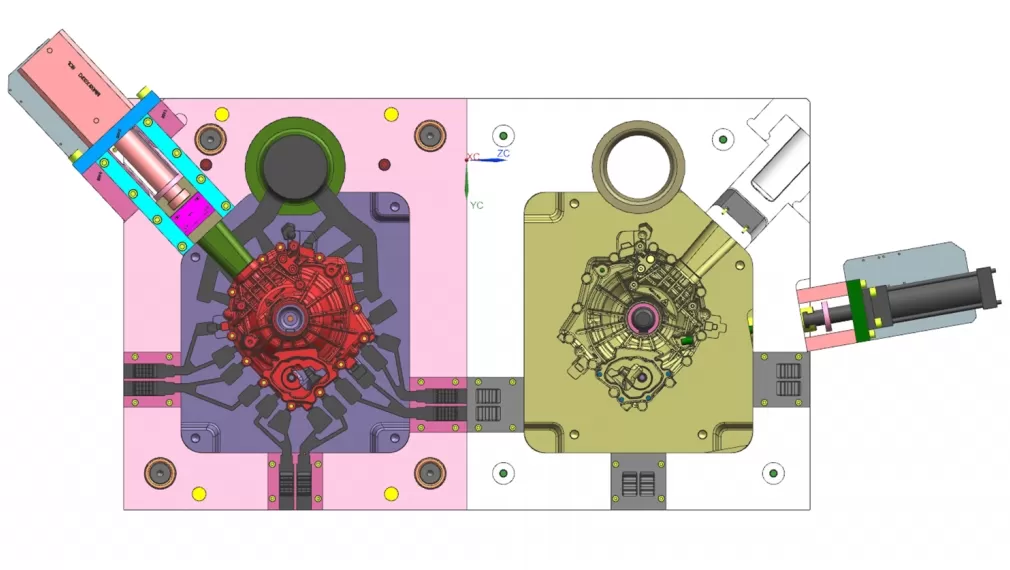

Проектирование литейного.formа:

Данная литьевая деталь представляет собой корпус автомобильной коробки передач, работающий в тяжелых условиях: длительно экспонирующийся высоким температурам, давлениям, высокой влажности или холоду, вибрациям и пыли, имеет относительно крупные размеры и сложную структуру, а также требует высокой герметичности. Поэтому к ее конструированию, механической обработке и литью предъявляются повышенные требования. В качестве материала выбран инструментальный стал 8407 от Uddeholm Tooling (Швеция), обладающий превосходными свойствами устойчивости к пластическим деформациям, термическому износу, термоударам и термоусталостным трещинам. Детальный анализ DFM и 3D-дизайн формы прилагаются.

HXC определила конструкцию формы и изготовила литейную форму для корпуса автомобильной коробки передач в соответствии с окончательным литейным технологическим решением и параметрами. Затем при пробном литье, установив начальную температуру формы 210°C, при постепенном повышении температуры и достижении формы теплового равновесия дефекты на продукте не были обнаружены. В конечном итоге, основываясь на особенностях формы и детали, были определены соответствующие параметры литья после комплексного анализа и расчетов.

Контроль качества литой оболочки коробки передач

Основываясь на богатом опыте HXC в аналогичных проектах, в процессе литейного производства могут возникнуть проблемы, такие как частичные пористости, нестабильность ключевых размеров или низкая выходка годных, обычно в следующих аспектах:

- Искажение продукта при извлечении из формы, вызванное слишком большой удерживающей силой.

- Поломка при оттягивании внутри отверстий для вала передач.

- Присутствуют застывшие участки на торцевой поверхности или пересечениях ребер жесткости.

- Появление трещин в малых углах.

Контроль материалов: для обеспечения соответствия используемых материалов требованиям продукта и избежания изготовления дефектных литых деталей, не соответствующих автомобильным стандартам, из неверных или некачественных материалов, проводим analyse состава литейных материалов с помощью спектрометра. HXC тестирует литейные rå материалы в трех условиях: сертификат материала, литьевая печь и физическая деталь. Затем вычитаем данные трех этих тестов. Если значение после вычитания меньше 0,01, материал считается годным. В противном случае требуется повторная producción.

Поверхностный контроль: осуществляется визуальный осмотр поверхности литых деталей. Среди наиболее распространенных дефектов поверхности:

Деформация: по направлению съемки заготовки, на поверхности литья под давлением возникает повреждение от растяжения, вызванное слишком малым уклоном формы для съемки и прилипанием металла; в тяжелых случаях такая поверхность называется растянутой.

Пластинчатые следы: на литьях присутствуют заметные металлические слои.

Водяные волны: на поверхности литья видны гладкие полосы.

Холодное разрывание: на поверхности литья заметные неправильной формы углубленные линиевые следы (проникающие и не проникающие), мелкого и узкого профиля, иногда с гладкими краями и риском разрушения.

Трещины: термическая усталость поверхности полости формы вызывает сетчатые выпучения и металлические брызги на поверхности литья под давлением.

Погружение: на толстых участках литьев возникают гладкие углубленные следы.

Недливок: на поверхности литья имеются неполные участки, приводящие к нечеткости контуров.

Брызги, заусенцы: на кромках разделительных поверхностей образуются тонкие металлические листы, шероховатые или острые края.

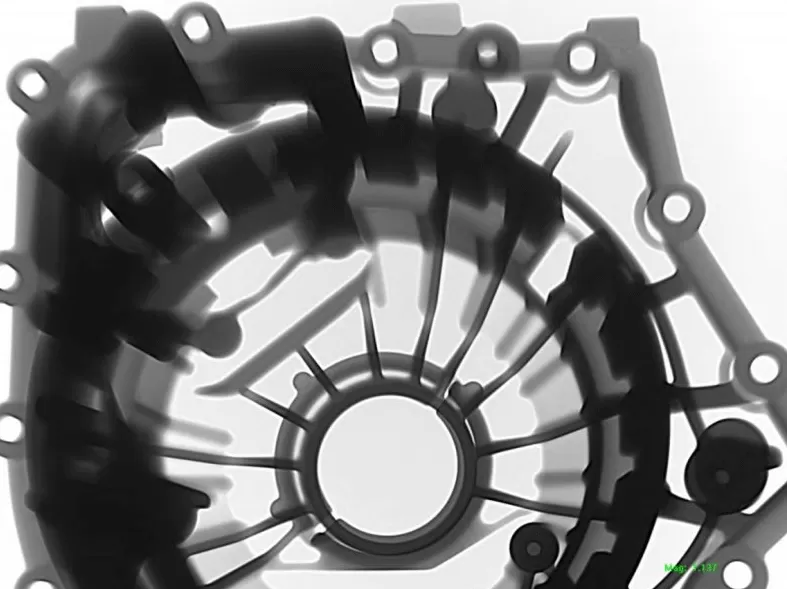

Рентгенографическое исследование литых деталей (контроль внутренних поростей):

Превышение допустимых размеров поростей внутри литых деталей напрямую влияет на механические характеристики продукта, поэтому необходимо определить местоположение и размер внутренних пор с помощью рентгенографического контроля. Для продуктов коробок передач проводится 100% рентгенографический осмотр с целью гарантии качества каждого изделия.

Проверка размеров:

Размеры литых деталей контролируются в основном с помощью координатно-измерительных станков (КМС) и профильного проектора. Используя специально разработанные проверочные шаблоны, отдел контроля качества (КС) HXC может получать точные данные для определения соответствия деталей размерным требованиям.

Заключение по коробке передач Ford:

По результатам статистики, при производстве коробок передач Ford выход годных изделий превышает 98%. Наши литые продукты являются наилучшим подтверждением профессиональной компетенции HXC в области высокотехнологичного литья сложных деталей.

Компания HXC располагает более 10 литейными машинами, максимальная из которых имеет силу зажатия 3500 тонн, что позволяет удовлетворить требования производства крупногабаритных литых изделий. Кроме того, у нас имеется более 50 единиц оборудования для пост-обработки и контроля качества. Более того, мы постоянно повышаем наши производственные возможности ежегодно. Команда HXC всегда рада оказать вам помощь. Мы можем довести до совершенства продукты для вас.