Обработка ABS на станках с ЧПУ

2024-10-21

Тайна высокоточной производственной технологии HXC

2024-11-05Поворот różnych материалов: применениеwerkzeugов HXC

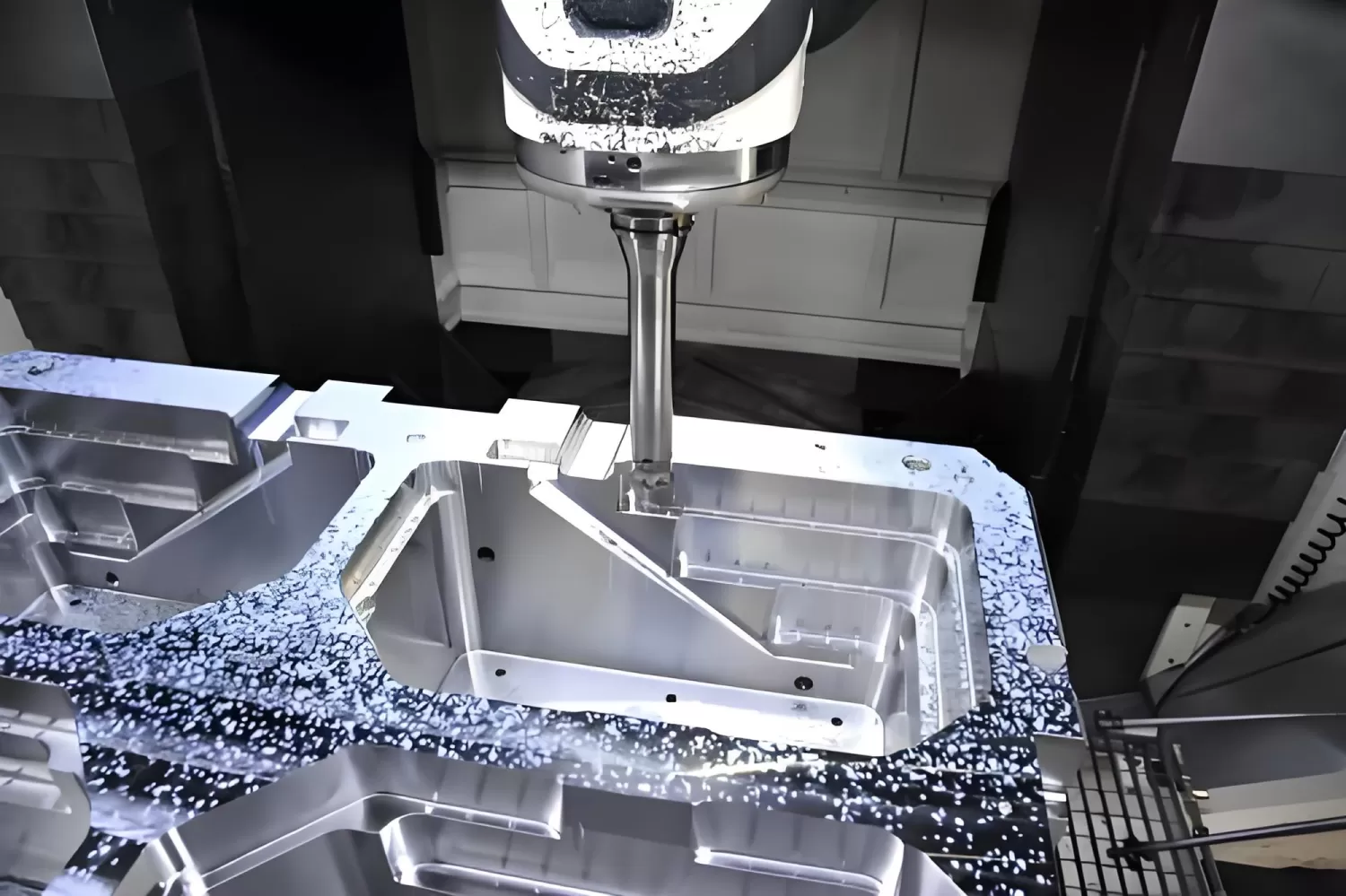

В этом эпохе бурого технологического прогресса и итераций границы традиционного механического сектора непрерывно расширяются. Металлические материалы, обработанные в детали высокой точности, действуют подобно ключами, открывающими двери для множества развивающихся отраслей. Среди них отрасль 3C (компьютерная, телекоммуникационная и потребительская электроника) выделяется ярким звездой в новом промышленном ландшафе, демонстрируя живучее развитие.

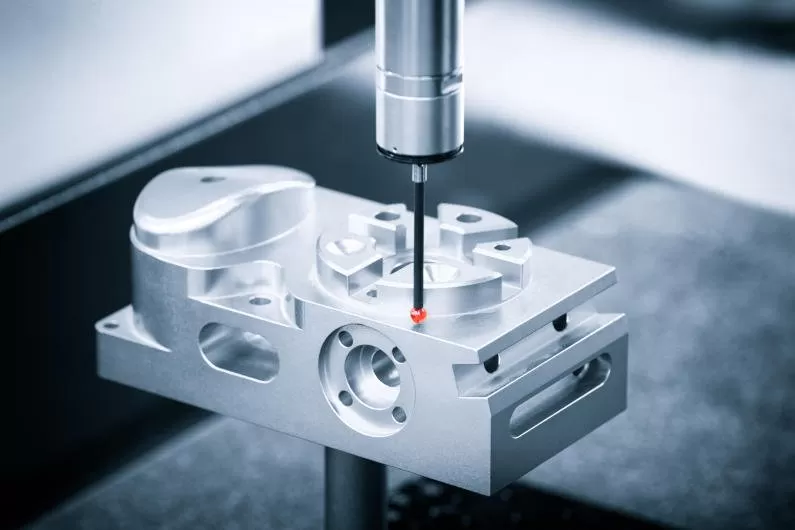

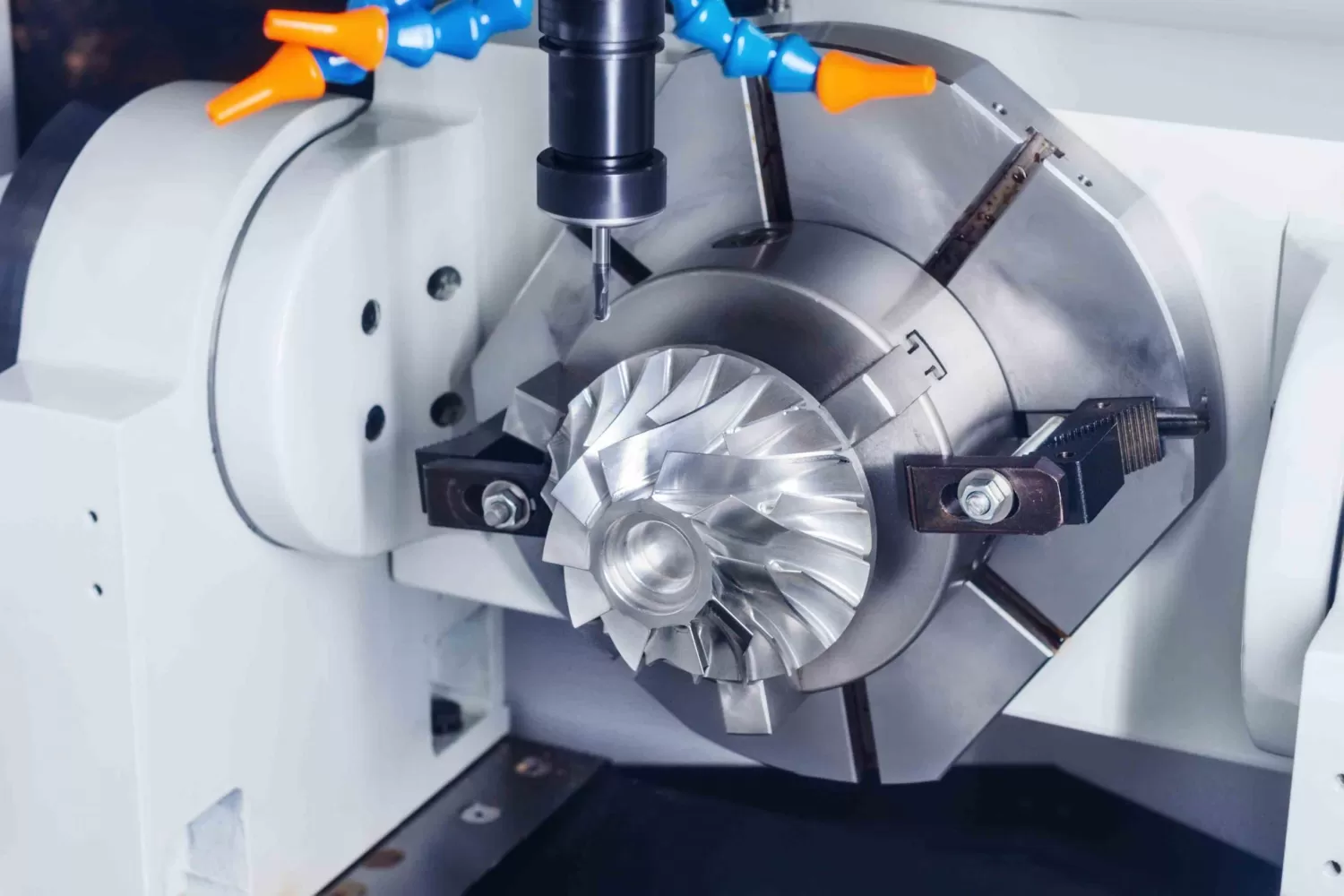

В процессе металлообработки решающую роль играет металлорежущий процесс. Крепиевое значение в этой технологии имеет режущая инструмента, которая непосредственно определяет качество продукта. Нередко выбор режущей инструмента становится 결чающим фактором успеха или неудачи производства. Сегодня мы погрузимся в fascinating "микромир" поворотных операций и рассмотрим, как выбирать идеальную "мечтующую инструмента" при обработке различных металлических материалов.

Стальные материалы можно разделить на без легированных сталей, низко легированных сталей и высоколегированных сталей, причем тип используемогоwerkzeug также влияет на эффективность поворотных операций.

Без легированных стали (содержание углерода ниже 0,55 %): Борьба с образованием стружек

При обработке без легированных сталей образование стружек выступает в роли упорного "препятствия", а также имеет тенденцию к образованию наклепа. В нелегкой работе по изготовлению деталей высокой точности преодоление сложностей формирования и разрыва стружки требует увеличения подачи. Избыточный наклеп может сократить срок службы инструмента. Повышение скорости резания способствует уменьшению образования наклепа, обеспечивая беспрепятственную обработку.

В данном процессе были сформулированы ключевые аспекты выбора инструмента: во-первых, крайне важно покрытие инструмента - износостойкие покрытия способны противостоять образованию наростов и увеличивать срок службы инструмента; во-вторых, передний угол инструмента не должен быть слишком малым, поскольку оптимальный угол способствует плавному отводу стружки и предотвращает её заклинивание.

Низко легированные стали: Умные приёмы борьбы с износом

Обрабатываемость низколегированной стали зависит от термической обработки (твердости) и содержания легирующих элементов. При точении наиболее распространенными видами износа инструмента являются износ по задней поверхности и кратерный износ. Следовательно, следует отдавать предпочтение инструментам с исключительно высокой стойкостью к износу по задней поверхности.

При выборе такогоwerkzeug Следует обратить внимание на материал корпусаwerkzeug: высококачественные карбидные корпусаwerkzeug обеспечивают твердую поддержку для износостойкости. Кроме того,werkzeug должно хорошо сохранять острооту режущей кромки; в противном случае частая заточка замедлит работу и повлияет на общую эффективность.

Высоко легированные стали: Не страшаются высокотемпературной деформации

Высоколегированная сталь, подобно низколегированной, демонстрирует обратную зависимость между обрабатываемостью и содержанием легирующих элементов/твердостью: чем они выше, тем ниже обрабатываемость. При точении прецизионных деталей из высоколегированной стали с твердостью HB450 зона резания мгновенно превращается в "кипящий котел", что провоцирует пластическую деформацию. В связи с этим рекомендуется выбирать инструменты с:

При выборе инструмента следует обратить внимание на структуру его отвода тепла — хорошая расчетная конструкция отвода тепла способна предотвратить накопление высоких температур и избежать быстрого смягчения инструмента, кроме того, необходимо точно учесть совместимость инструмента с заготовкой: различные формы и спецификации высоколегированных сталевых заготовок требуют целенаправленного подбора инструмента для достижения высококачественного резания.

Стальнорудная обработка: Стainless steel имеет свои "особенности"

Нержавеющие стали подразделяются на три основных класса: ферритные/мартенситные нержавеющие стали, аустенитные нержавеющие стали и дуплексные (аустенитно-ферритные) нержавеющие стали.

Ферритовая и мартенситная стейнлес-сталь: Умное обращение с похожими характеристиками

Режущие характеристики этих двух типов стейнлес-стали сходны с характеристиками низколегированных сталей. При обработке закаленной мартенситной стейнлес-стали в условиях точной механической обработки требуются инструменты с высокой устойчивостью к пластической деформации, чтобы "приручить" этот упорный материал и выработать идеальные детали.

Для этих типов стейнлес-стали нельзяlose sight of коррозионной стойкостиwerkzeug, considering уникальной обрабатывающей среды стейнлес-стали. Кроме того, уwerkzeug должна быть достаточная прочность;werkzeug с низкой прочностьюliable to chipping при обработке закаленной стейнлес-стали, что приводит к отказов в обработке.

Аустенитная стейнлес-сталь: Умное решение специальных проблем износа

Среди нержавеющих сталей аустенитные стали являются наиболее распространёнными. Однако при их обработке обычным инструментом часто наблюдается кратерный износ, пластическая деформация и образование наростов. Кроме того, в процессе точения возникает явление "наклёпа", что приводит к желобковому износу и образованию заусенцев на инструменте. В связи с этим для предотвращения желобкового износа рекомендуется выбирать круглые пластины или инструменты с малыми углами в плане, что позволяет эффективно блокировать данный вид износа.

При выборе инструмента особое внимание следует уделять конструкции стружколома: правильно спроектированный стружколом обеспечивает своевременное дробление стружки, предотвращая её навивание. Кроме того, поверхность инструмента должна иметь высокую чистоту обработки - шероховатые поверхности инструмента более склонны к прилипанию стружки, что усугубляет износ.

Точение является одним из наиболее распространенных методов обработки металлов при изготовлении прецизионных деталей. Подача, скорость резания и глубина резания - это основные параметры, непосредственно влияющие на стойкость инструмента. Поскольку различные материалы обладают разными характеристиками, а ассортимент материалов чрезвычайно широк, в процессе обработки требуется проводить конкретный анализ для каждого случая.