Клинические случаи медицинского применения 3D-печати в χειрургии

2025-04-25

3D-принт настраивает для автомобилей гоночных классов высокопроизводительные выхлопные трубы

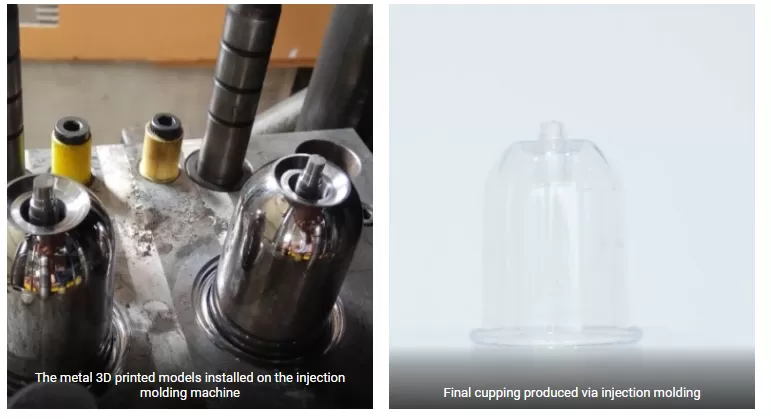

2025-04-26Исследование случая: производство инъекционной формы-матрицы для вакуумного кюпинга с использованием 3D-принтера

Контекст случая

Требования клиента

Повысить прозрачность кюпинга (вакуум-приспособления);

уменьшить вес кюпинга;

повысить эффективность инъекционного формования.

Прозрачность кюпинга, изготовленного традиционным инъекционным методом成形ования, относительно низкая, и он выполнен из материала ПС (полистирол).

Металлические формы для 3D-печати:

Форма для кюпинга, изготовленная с использованием традиционной ЦНП-технологии, позволяет обрабатывать только вертикальные каналы охлаждения. Несмотря на то, что диаметр канала охлаждения может достигать 20 мм, он не способен эффективно охлаждать форму, что приводит к низкой прозрачности и низкой эффективности инъекционного формования конечных деталей.

Чтобы изготовить кюпинг с использованием металлической технологии 3D-печати, можно fácilно создать сложные conformeальные каналы охлаждения в соответствии с формой формы и требованиями инженера.

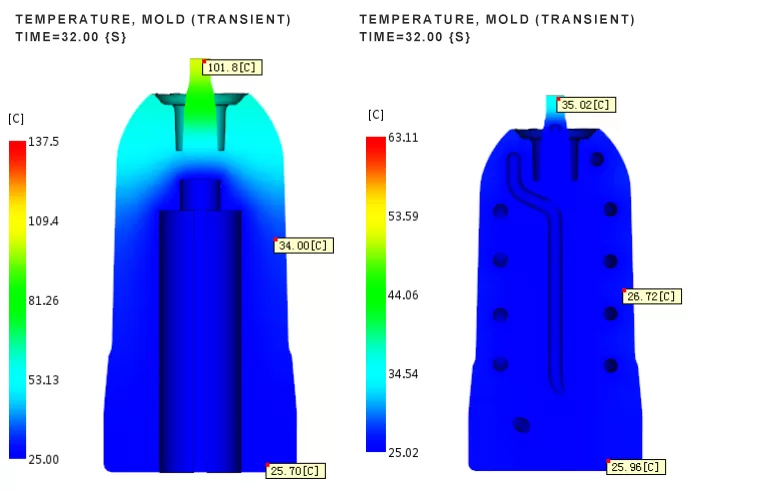

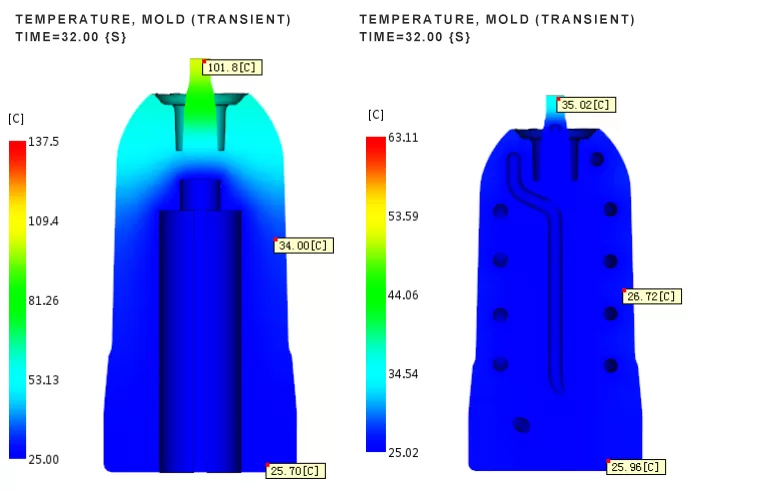

Симуляция изменения температуры формы

Через компьютерные симуляционные испытания установлено, что температура форм на 3D-печати с conformeальными каналами на 74 ℃ ниже, чем у форм на 3D-печати с традиционными каналами.

Симуляция изменения температур во время финального формирования кюпинга

Когда кюпинг охлаждается в течение 15 секунд, его конечная температура на 60 °C ниже, чем у изделия, изготовленного с использованием традиционных форм, а эффективность охлаждения повышена на 60%. При этом завершающая стадия формования кюпинга занимает всего 16,63 секунды для достижения температуры распыления. По сравнению с традиционными формами, где требуется 22,97 секунды, время сокращено более чем на 6 секунд, а эффективность литья под давлением улучшена примерно на 26%.

Итоговые выводы:

В сравнении с традиционными формами, время охлаждения металлических форм, изготовленных с использованием 3D-печати, уменьшилось на 26%, а температура снизилась на 60%.

Максимальная разница температур между входом и выходом канала конформного охлаждения в металлической форме, изготовленной с помощью 3D-печати, составляет 5°C, что соответствует требованиям к дизайну канала. Давление составляет 0,3 МПа, что позволяет удовлетворить потребности обычных контроллеров температуры форм без застоя, вихревых течений, обратного тока и т.д.

Металлическая форма, изготовленная с помощью 3D-печати и оснащённая конформными каналами охлаждения, не только соответствует требованиям процесса литья под давлением, но и обладает значительными преимуществами по сравнению с традиционными формами, способствуя повышению эффективности литья и качества готовых изделий.