Новая энергетика Точная диметаллическая литейная форма

Сейчас проектирование и производство точных форм все более углубляются во все сферы деятельности. Точные формы являются основой для высокоточных серийных изделий, а также широко используются в новообразующейся области электромобилей.

Новые энергетические автомобили — это новообразующаяся отрасль, на которую уделяется κοινое внимание всем миром в автомобильной промышленности. Существуют определенные различия в конструкции новых энергетических автомобилей между странами, но их фундаментальная цель заключается в полноценном использовании преимуществ новых энергетических автомобилей, уменьшении реального давления на экологические ресурсы и продвижении устойчивого развития отечественной экономики. Сегодня отрасль новых энергетических автомобилей в нашей стране вступила в новую стадию быстрого развития с большим масштабом и высоким качеством. Непрерывное улучшение вспомогательных сервисных установок делает новые энергетические автомобили более привлекательными.

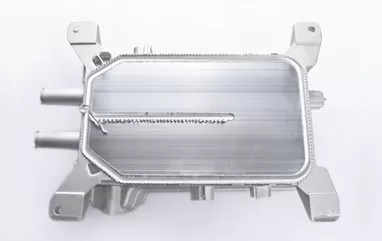

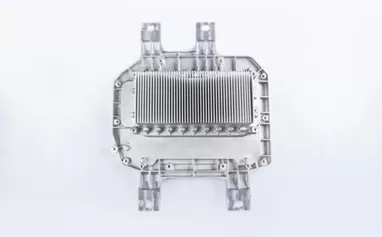

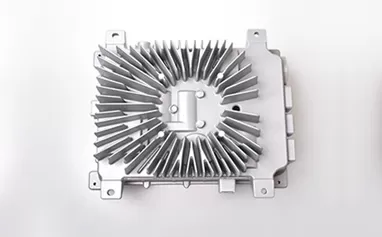

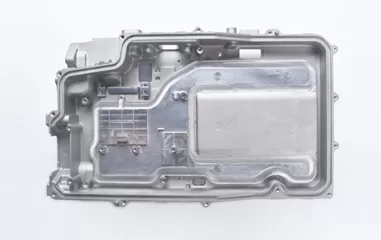

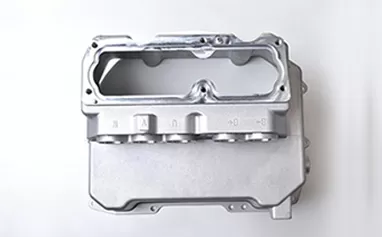

В электромобилях зарядка является одним из наиболее важных этапов. Эффективный и стабильный зарядной модуль бесспорно обеспечит электромобилям мощную энергетическую поддержку.

Трудности в технологии проектирования и изготовления форм

При проектировании и производстве форм мы сталкивались с Probleмами различного масштаба. Некоторые Probleмы могут казаться незначительными, но значительно влияют на качество изделия, в то время какgrave Probleмы непосредственно влияют на поставку продукции. Мы выбрали несколько репрезентативных Problematicalных ситуаций для анализа, но по соображениям Технической конфиденциальности не можем(make them fully public). Просим вас понять.

Проблема: Сложная структура изделия, традиционный метод охлаждения не отвечает требованиям. Цикл[injection molding] составляет 85 секунд,_deформация изделия значительна.

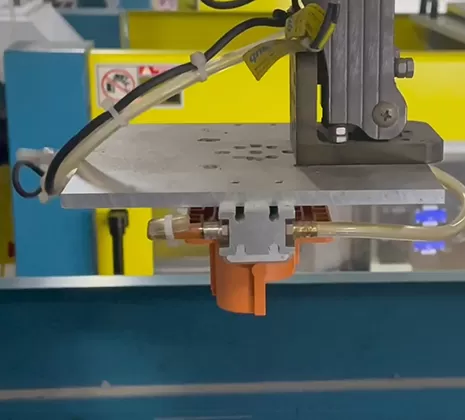

План улучшения: Вкладка формы использует 3D-печать конформных водопроводов.

Эффект улучшения: Деформация уменьшилась с 0,6 мм до 0,08-0,12 мм, цикл[injection molding] сокращен с 85 секунд до 25 секунд.

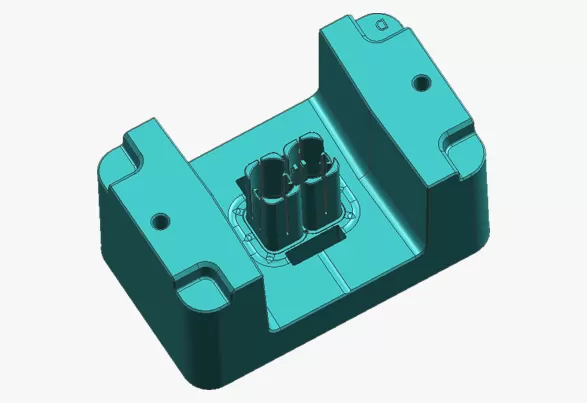

Проблема: На форме расположено 5 изделий. После изготовления одного из них необходимо снимать форму с машины для замены 교posable вкладышек, а верхняя часть формы опадает, что вызывает простои.

План улучшения: DETали 디зайнированы для демонтажа спереди, что позволяет заменять форму без опускания верхней части.

Эффект улучшения: Время замены сокращено с 4 часов до 15 минут.

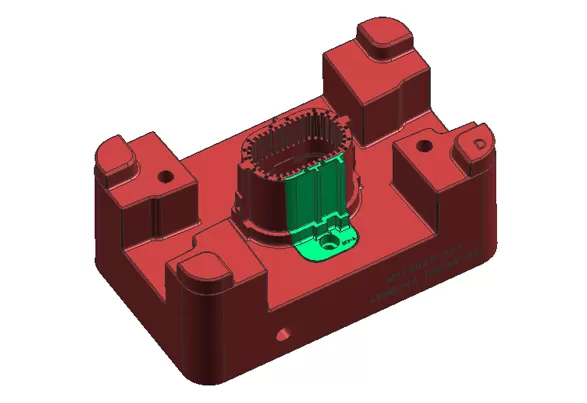

Проблема: Размер вкладыша формы составляет 7,4×6,5×51,83 мм. Верхняя и средняя части вкладыша вставлены и требуют герметизации. В процессе обработки вкладыш деформируется. Даже после обработки деталей и их установки в форму для производства они деформируются после выпуска 2000 изделий, что приводит к невозможности использования формы для производства.

План улучшения: Использовать специальный сталь для обработки вкладыша и провести процессу глубокого охлаждения после обработки, чтобы обеспечить dimensional stability и избежать деформации.

Эффект улучшения: Ранее вкладыш формы требовал замены после выпуска 2000 изделий, а после улучшения он necesita замены только после 50 000 изделий.