Этот процесс формовки использует такие характеристики силиконового каучука, как высокая эластичность и термостойкость, для точного и быстрого воспроизведения прототипов. Он широко применяется в таких областях, как автомобильная промышленность, здравоохранение, аэрокосмическая промышленность, электроника и цифровые продукты, освещение и т.д. Основные его преимущества включают быстрое производство, низкую стоимость и характеристики, близкие к изделиям из инжекционного формования. Он подходит для мелкосерийного производства, обратной инженерии, проверки форм и т.д., что позволяет сократить цикл исследований и разработок, а также снизить расходы на НИОКР.

Вакуумное литье производится в вакуумных условиях для получения первоклассных литьев без пузырьков, с гладкой текстурой и без дефектов

Полиуретановое литье, также называемое вакуумным литьем, представляет собой процесс мелкосерийного литья, получивший широкое признание благодаря своей адаптивности. Этот метод имеет ключевое значение для производства широкого спектра изделий - от медицинских приборов до деталей интерьера автомобилей и самолетов.

Процесс вакуумного литья предполагает формование различных видов безыскровых смол, включая полиуретан, эпоксидную смолу или силикон, в заданную форму, при этом насос или аналогичное устройство полностью удаляет воздух из формы.

Он имеет множество преимуществ перед традиционными методами производства, включая более низкие расходы, более быстрые сроки производства и возможность изготовления сложных деталей с сложными элементами.

Вакуумное литье

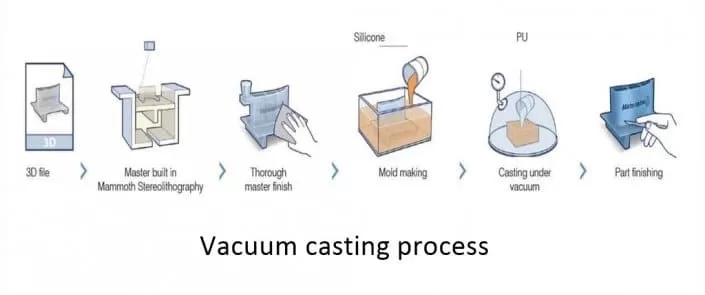

Технологический процесс вакуумного литья

1.Создание 3D-форм или геометрических фигур посредством моделирования.

2.Использование 3D-модели в качестве образца для создания высококачественного мастер-модели.

3.Изготовление силиконовой формы на основе мастер-модели.

4.Смешивание и заливка литьевого материала.

5.Завершающая обработка отливок после отверждения и извлечения из формы.

3D Modeling

Изготовление мастер-модели

Изготовление силиконовой формы

Литьевой материал смешивают и заливают

Отверждение отливки и извлечение из формы

Применение вакуумного литья

Вакуумное литьё широко применяется в различных отраслях промышленности благодаря своей универсальности, а возможность производить сложные и точные компоненты делает его идеальным методом для достижения превосходных результатов.

1.Авиакосмическая промышленность.

Благодаря точности, воспроизводимости и способности воссоздавать сложные детали, вакуумное литьё успешно применяется для изготовления прецизионных авиационных компонентов, включая топливные системы, воздуховоды и внешние элементы конструкции самолётов.

2.Медицинское оборудование.

Вакуумное литьё идеально подходит для производства сложных деталей и компонентов в медицинской сфере, таких как имплантаты и протезы.

3.Автомобильная промышленность.

Высокодетализированные автомобильные компоненты, такие как впускные коллекторы, выпускные системы и элементы кузова, могут быть эффективно изготовлены с помощью точного и стабильного метода силиконового вакуумного литья в автомобильной промышленности.

4.Пищевая промышленность.

Вакуумное литьё широко применяется в пищевой промышленности для производства упаковки, тары, банок, стаканов, бутылок, бокалов и других необходимых изделий на предприятиях пищевого производства.

5.Электронная промышленность.

Ударопрочность и термостойкость полиуретана делают вакуумное литьё предпочтительным выбором для производства корпусов электронных устройств.

6.Производство товаров народного потребления.

Вакуумное литьё идеально подходит для производства товаров народного потребления, таких как игрушки и спортивный инвентарь, обеспечивая высокое качество изделий.