Что мы сделали

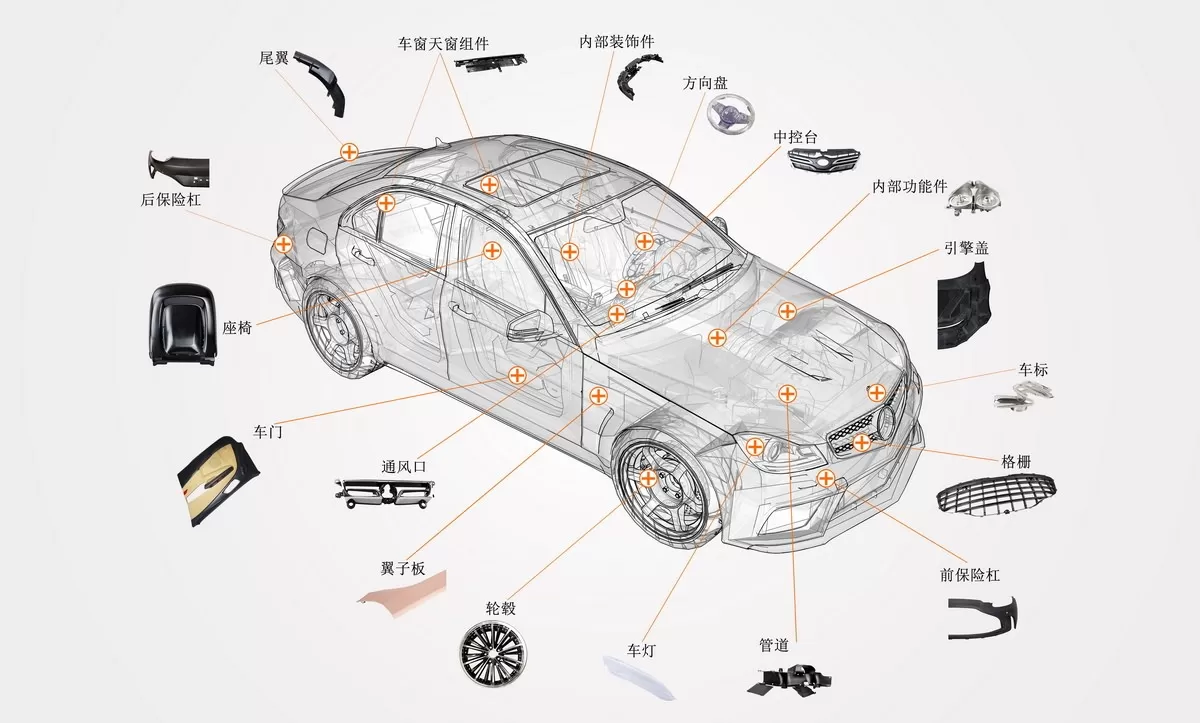

Автомобильная промышленность является важной группой клиентов для HXC. Мы предоставляем комплексные услуги: от создания прототипа, проектирования и производства пресс-форм, серийного выпуска, тестирования, сборки до успешной поставки. Компания специализируется на производстве всевозможных автомобильных деталей - корпусных элементов, функциональных конструкционных деталей, элементов салона и других изделий полного цикла, а также прошла отраслевую сертификацию IATF 16949.

Мы максимально используем технологии проектирования, производственные технологии и ресурсы управления производством как отечественного, так и зарубежного происхождения. Создавая международную продуктовую платформу с высоких стартовых позиций, мы сотрудничаем с клиентами в разработке новых продуктов. Успешная разработка и запуск в серийное производство продукции для всемирно известных брендов, таких как Bentley, Aston Martin, Land Rover, Mercedes-Benz, Audi, Volvo, Volkswagen, DOMETIC, IAC, позволили сформировать многолетнее глубокое сотрудничество и заложить прочную основу для развития HXC в автомобильной промышленности.

Изготовление прототипов

Начиная с создания прототипа с использованием таких технологий, как 3D-печать, репликация форм, ЧПУ-обработка, листогибка и другие, мы предоставляем официальную квоту в течение 24 часов, а максимально быстрая доставка занимает 3–7 дней. Это позволяет оперативно проверить концепцию дизайна заказчика и выиграть дополнительное время для запуска новых продуктов. В то же время, на стадии производства прототипа мы сотрудничаем с клиентами по поиску и решению проблем, а также по улучшению дизайна, создавая условия для беспрепятственной массовой продукции в будущем.

Модели автомобилей быстро обновляются, непрерывно выходят новые продукты и производятся многие запчасти. Мы начинаем проверку с прототипа, который имеет двойные требования к качеству и времени. В то же время нам необходимо обладать komplexной технической силой, чтобы удовлетворять различные потребности разных клиентов и разных продуктов.

Компания HXC на протяжении многих лет развивает технологии, применяя модель разработки продуктов IPD и научный подход к управлению процессами. Мы сосредотачиваем усилия на повышении скорости и качества производства, а также на снижении затрат, чтобы обеспечить бесперебойную интеграцию в циклы разработки продуктов наших клиентов. Экономия материалов и других ценных ресурсов за счет сокращения избыточных прототипов или переделок существенно уменьшает риск необходимости перепроектирования продукции на стадии ее сериального производства.

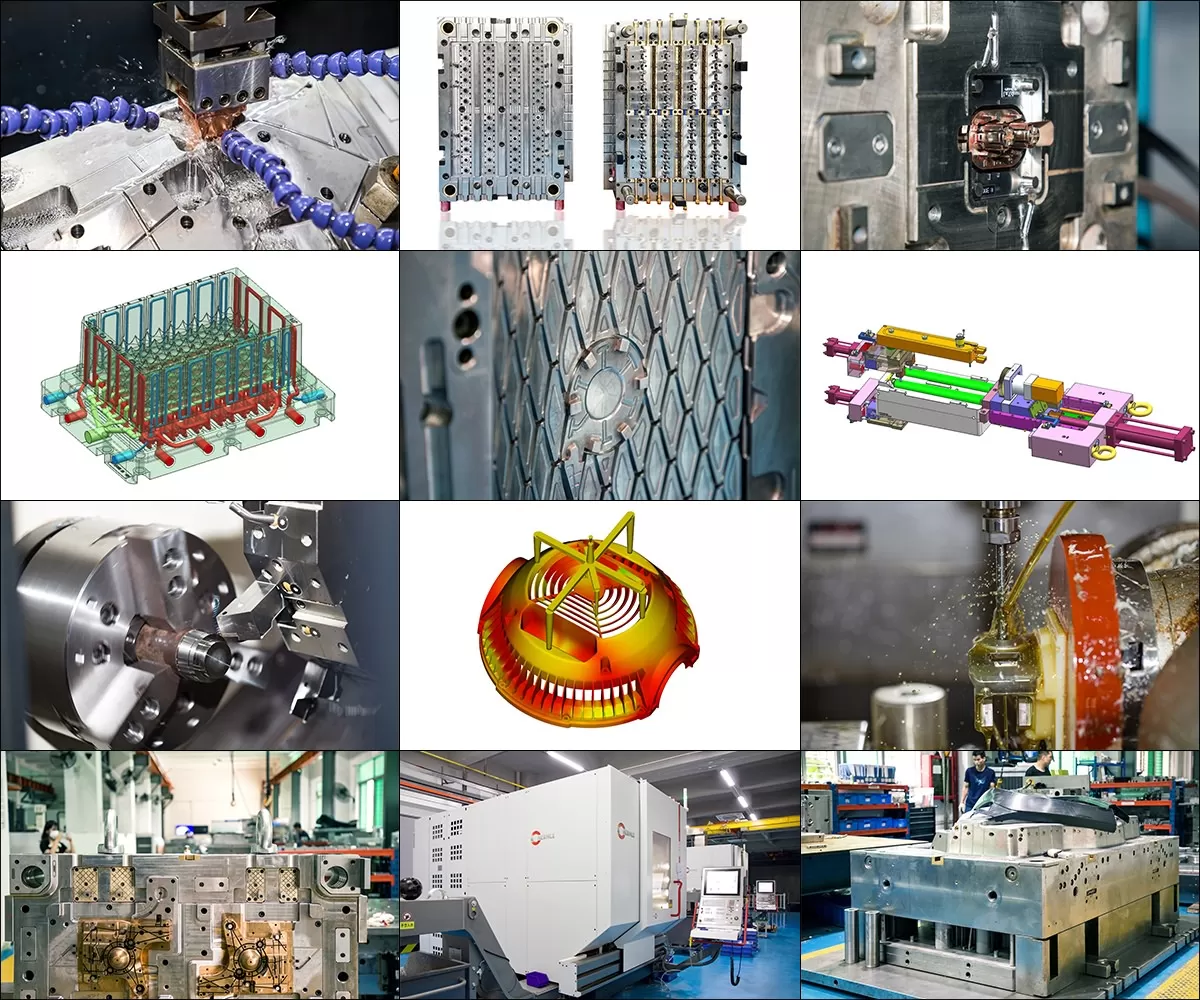

Проектирование и изготовление форм

HXC имеет многолетний богатый опыт в проектировании и изготовлении форм. Командный инженерный дизайн команды состоит более чем из 35 человек, в том числе опытных конструкторов с опытом более десяти лет, а также высококвалифицированных специалистов из района Баоан в Шэньчжэне.

HXC obtuvo более чем 20 национальных патентов. После 15-летнего насыщения она имеет очевидные технические преимущества в своей отрасли в области проектирования сложных конструкций форм, проектирования и обработки высокоточных форм, анализа течения материала в форме, технологии конформального охлаждения и управления термической деформацией при обработке.

Компания dispose 5 немецких центров фрезеровки с пятиосным controle HERMLE C22, C42, C62, máquinas eléctricas AGIE, máquinas eléctricas Sodick, а также оборудованием для präцизной обработки форм Okuma, FANUC, AgieCharmilles и др., всего 83 единицы, а также производственный цех с константной температурой и влажностью. Точность обработки составляет до 0,002 мм. Коэффициент первого теста (T1) превышает 90 %.

Массовое производство

На этапе серийного производства HXC осуществляет массовый выпуск продукции через процессы проектирования пресс-форм, изготовления штампов, литья под давлением, механической обработки, штамповки, экструзии и другие. Благодаря комплексной обработке поверхности (полировка, гальванизация, оксидирование, пескоструйная обработка, напыление порошка, покраска, пассивация, электрофорез и др.) мы полностью удовлетворяем требования клиентов к внешнему виду и характеристикам продукции.

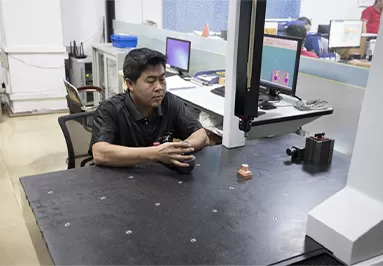

Компания располагает литьевыми машинами Sumitomo и Sodick, а также высокоточными манипуляторами, обеспечивающими круглосуточное автоматизированное литье под давлением для эффективного производства. Созданная лаборатория автоматизированных измерений CMM строго контролирует размеры и качество продукции.

В нашей команде работают специалисты по прецизионным пластиковым формам и литью под давлением с богатым теоретическим и практическим опытом. Ключевые сотрудники имеют более 20 лет опыта в отрасли производства пресс-форм и способны решать различные сложные производственные задачи, обеспечивая бесперебойность всего производственного процесса.

Контроль сборки

HXC имеет независимую и стандартизованную сборочную линию. Используя передовое отраслевое оборудование и технологии контроля, мы отслеживаем каждый этап производственного процесса от изготовления прототипа до серийной поставки продукции. Это позволяет своевременно соответствовать стандартам на каждом этапе и обеспечивает бесперебойное течение всего производственного цикла. В целом, это не только гарантирует высокую процентную долю годных изделий, но и сокращает производственный цикл, существенно снижая временные затраты.

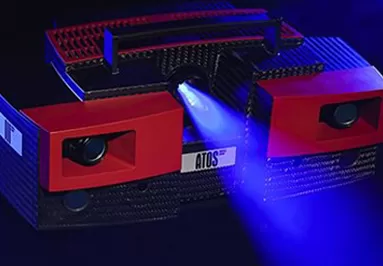

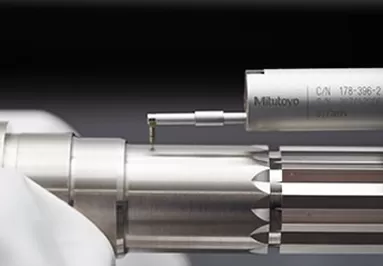

Нашим испытательным центром оборудованы передовые и kompleksные измерительные приборы, такими как немецкий 3D-сканер с синей lichtовой системой GOM ATOS III TRIPLE Scan, швецкий трехкоординатный измеритель Hexagon, 2,5-мерный полностью автоматический визуальный измеритель, портативный рентген-флуоресцентный спектрометр Hitachi, швейцарский’altитметр TESA и японский roughness meter Mitutoyo, что позволяет гарантировать, что ваши продукты соответствуют требованиям по дизайну и функциональным характеристикам.

Партнеры