HXC 無人航空機(UAV)全体の加工事例

2025-03-20

自動車変速機のシンクロナイザーハブのバリ取り及び研削工程

2025-03-21CAESESとFLOW-3Dの連成最適化事例:ダイカストモデルの最適化

ダイカストは、溶融金属を金型キャビティに圧入して対応するモデルを生成する金属鋳造プロセスです。本ケーススタディでは、ダイカスト部品の形状最適化に焦点を当てています。CAESESソフトウェアで8つの設計変数を用いてパラメトリックモデルを作成し、定義した目標パラメータはFLOW-3Dソフトウェアと連携して計算・モニタリングされました。

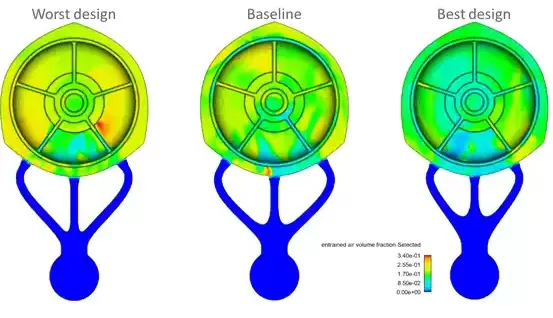

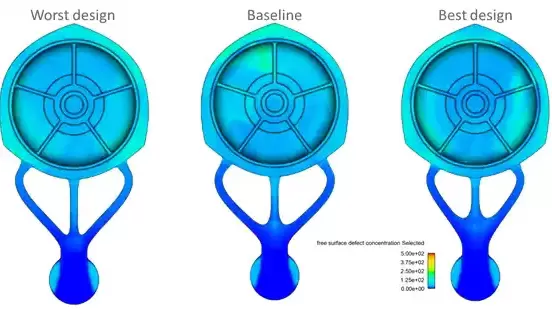

本研究の主な目標は、ダイカスト工程における巻き込まれる空気量の低減を図ることであった。同時に、自由表面欠陥濃度(これらの表面不純物は主に自由表面上の酸化物である)をベースラインモデルを下回らない範囲に制御することを目的とした。CAESES と FLOW-3D を基にした完全自動化されたワークフローを構築し、CAESES の最適化戦略を用いて異なる設計バリエーションを生成し分析した。

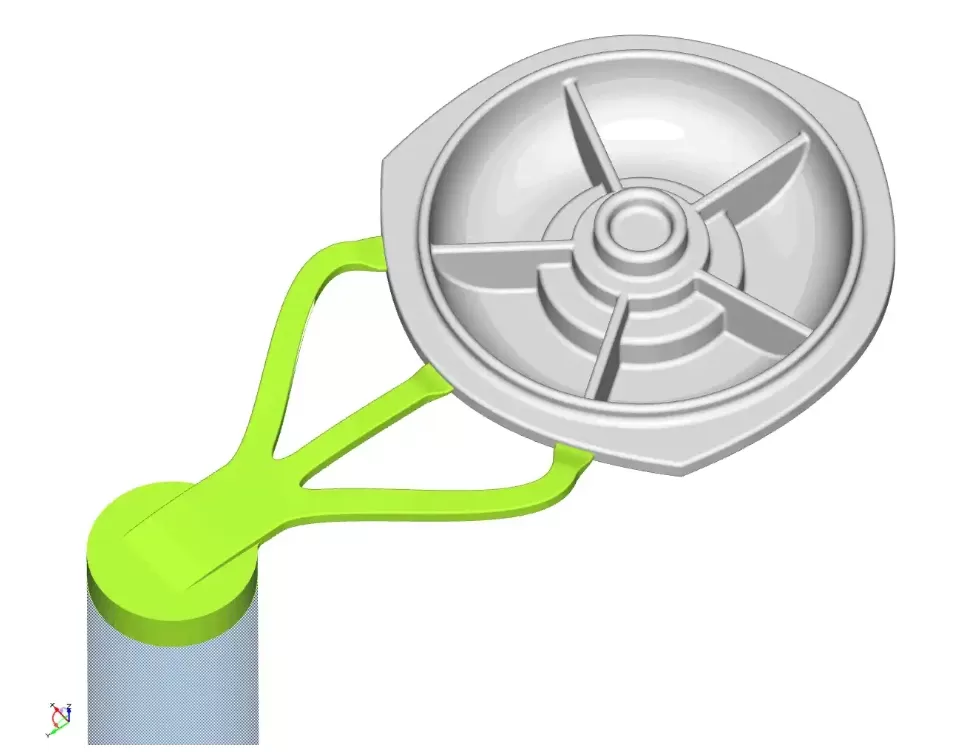

最適化プロセス中に緑色部分の形状が変更可能な鋳造システム

幾何モデル

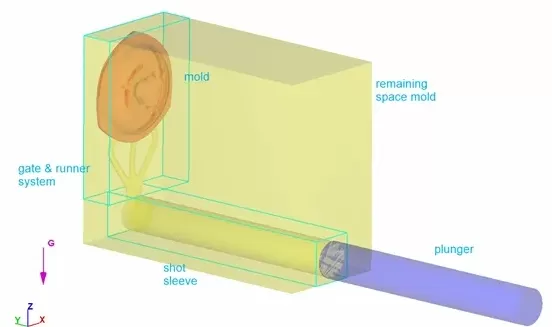

初期の基準幾何モデルは外部からインポートされ、CAESES 内で完全にパラメトリックな幾何モデルに再構築される。金型、ランナー、および射出スリーブ領域は実体モデルから切り出され、閉鎖された流体領域モデルを形成する。また、自動ワークフローが構築され、メッシュを自動生成する仕組みが確立されている。

部品の長さ、角度などの幾何学的特徴を変更可能です。以下のアニメーションは、自動最適化中の幾何モデルの典型的な変化例を示しています:

制約条件

ダイカスト液がランナーから型内に流入する速度は 20~60 m/s の範囲とする。このセクションモデルは全体のランナーモデルと整合性を持たせる必要がある。ダイカスト液が型内に流入する際には、急速注湯段階に移行できること。また、ダイカスト液の流れは肉薄部から肉厚部へ最短経路で通過する必要がある。

自動CFD計算

初期モデルについては、FLOW-3Dソフトウェアで解析設定を行い、その後これらの設定はCAESESの「ソフトウェアリンク」機能を通じて新しく生成されたバリアントで再利用できます。材料特性からメッシュパラメータまでのすべてをCAESESで制御可能です。FLOW-3Dで生成された結果データはCAESESに自動的にインポートされ、目標パラメータを抽出してシミュレーション結果を評価することができます。

メッシュ特性

モデル全体のメッシュは完全に整合しない 2 つの部分から構成されており、実際のメッシュ総数は約 1,400,000 で、基本メッシュサイズは 2 mm です。

シミュレーション特性

ピストンについて、材質はベリリウムコバルト銅合金(銅型)で、熱伝導率は 300 W/(m・K)、比熱容量は 3.52×10⁶ J/(m³・K) である。型空間(金型)については、材質が H13 鋼で、熱伝導率 28.6 W/(m・K)、比熱容量 35,618.014 J/(m³・K)、最大熱浸透深さ 14 mm である。

ダイカスト各構成要素の全体設定

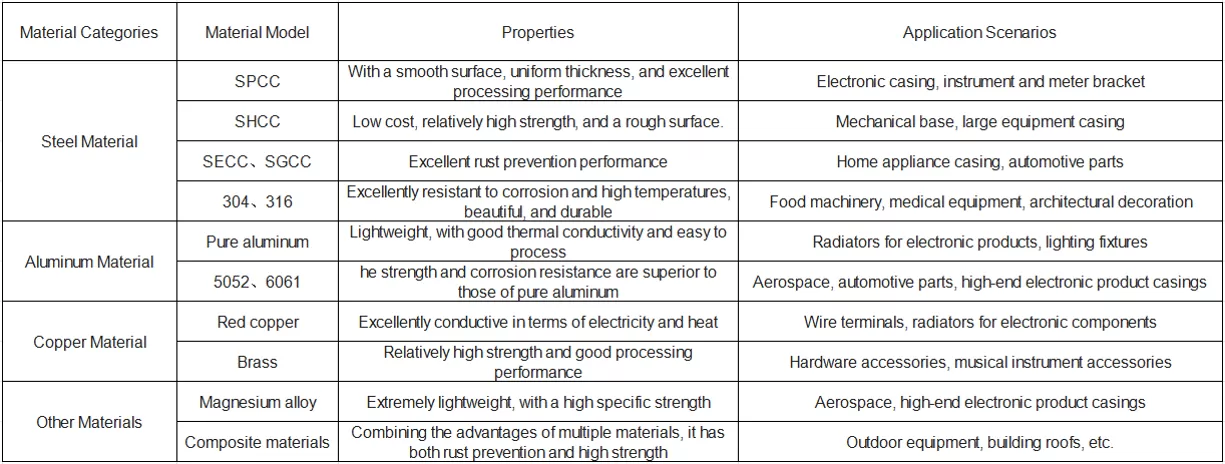

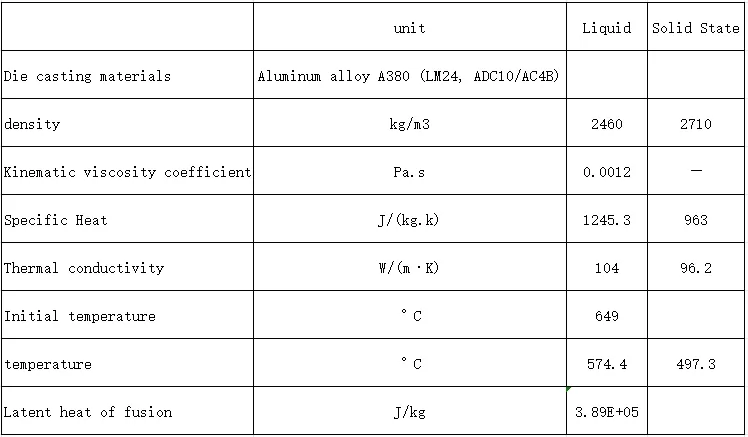

ダイカスト液の特性は以下の表に示す通りです:

自由表面モデルを用いた流体を用い、以下のモデルを適用します:

・空気巻き込み

・キャビテーション

・欠陥追跡

・密度評価

・重力と非慣性系

・熱伝達

・移動および単純変形物体

• 凝固解析

• 粘度と乱流

• 粘度と乱流

最適化プロセスは2段階に分けて実施されます。第一段階では基本流動パラメータの最適化を行います。高速充填段階では、速度を1.5~2.5m/s(基準値1.6m/s)の範囲で制御します。同時に、ダイカスト溶湯温度は620℃~680℃(基準値649℃)の間で変動させます。

この段階の最適化の後、第二段階のシミュレーションを実施する。本段階では、形状パラメータの変更を自動最適化アルゴリズムによって制御する。

全体的な最適化結果から、空気巻き込み量は初期のベースライン設計と比較して 15%削減された。同時に、自由表面欠陥の程度は 1%改善された。ただし、自由表面欠陥の程度は本最適化の目標パラメータの一つではないことに留意すべきである。以下の図は本研究の一部の結果を示すものである:

空気巻き込み量の比較

自由表面欠陥の程度の比較