ケーススタディ:吸引インジェクション金型の 3D プリンタによる製造

2025-04-26

CNC加工によるロボット部品の利点

2025-04-29HXCの3Dプリント技術により、フォード・マスタング用のレーシンググレードの高性能エキゾーストパイプをカスタマイズしています

お客様はHXCと協力し、MPBF TM技術を用いて製造された金属3Dプリンターで自動車の排気管を印刷しました。この排気管はフォード・マスタングのセダンに組み付けるテストを行っています。

ケース背景:

ほとんどの通勤者にとって、日常の通勤過程は変化が少ないものです。退屈を避け、パーソナライズされたスタイルを追求するため、一部の車主は法律の範囲内で車両を合法的に改造します。例えば、カスタム排気管の製作などです。しかし、従来の溶接工程の制約により、従来の排気管製造では、気流設計が過度に単純化されており、複雑な設計を実現することが困難な課題があります。また、現行市場では、車用排気管の気流形状は主に平面設計によって計画されており、気流が悪く、動力損失が生じるなどの問題が指摘されています。

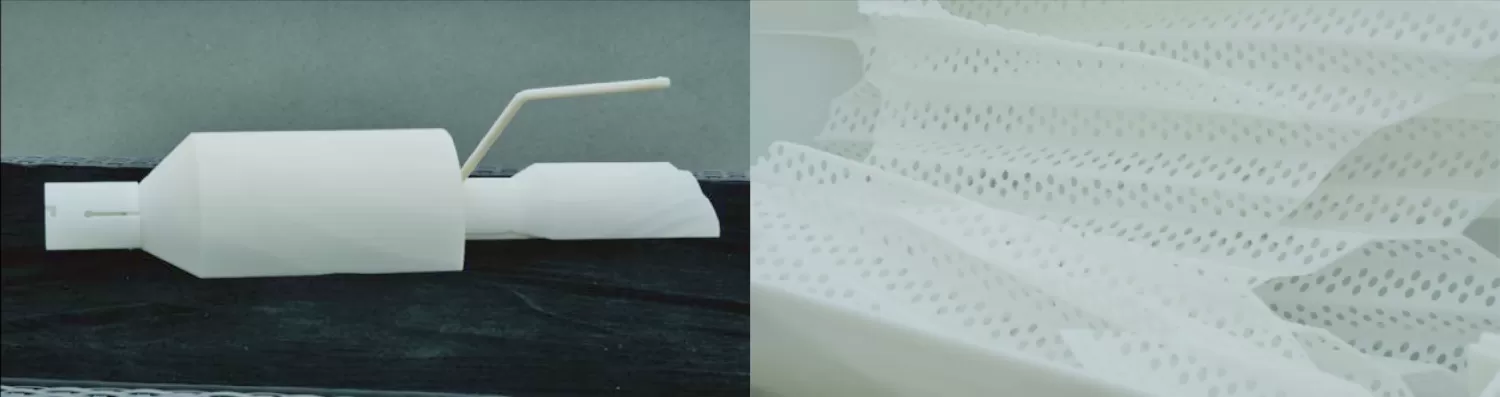

(伝統技術を用いて設計・製造されたフォード・マスタング用排気管)

HXCは自動車改造メーカー向けに3Dプリントによるカスタム排気管の設計・製造に成功しました。現在、この排気管はフォード・マスタングに組み付けられています。

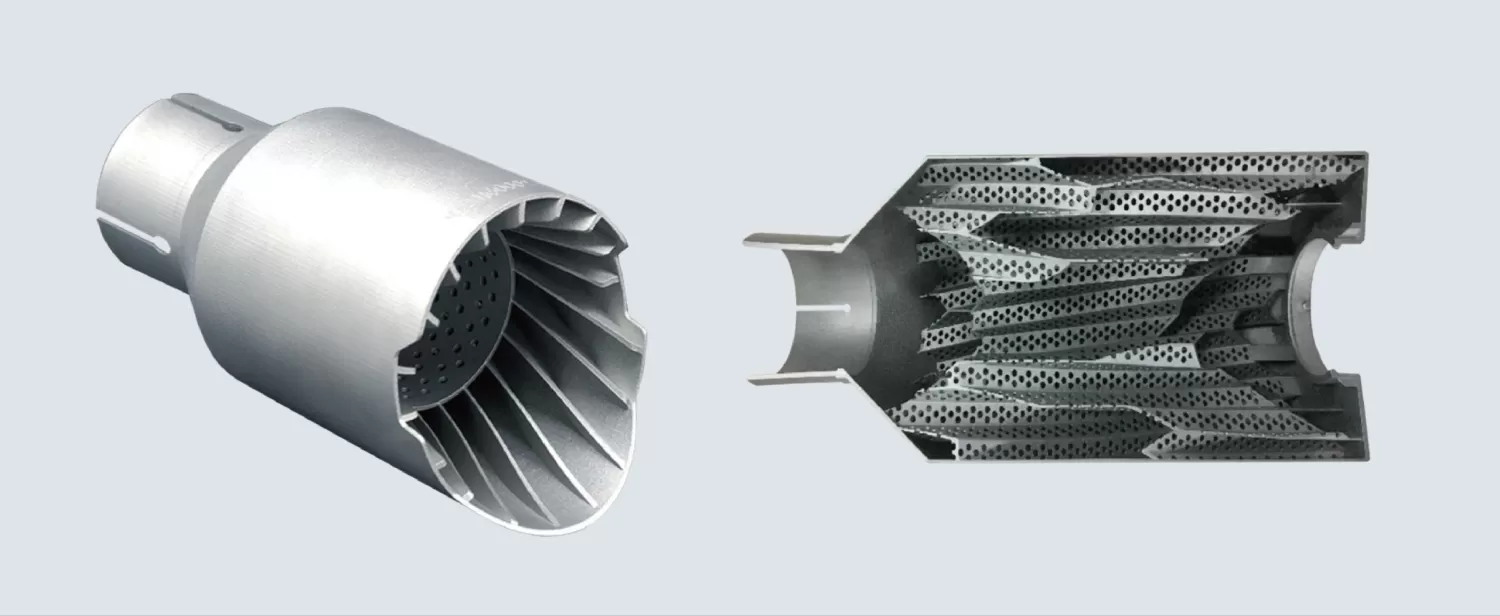

1. プロジェクトの初期段階で、HXCのエンジニアは専門的な設計ソフトウェアを用いて、カスタマイズされた排気管の3Dモデルを設計しました。設計過程では、エンジニアは3Dプリント技術を用いて排気管の内部構造を最適化し、排気管の動作効率を大幅に向上させるとともに、排気管の体積を縮小しました。

カスタム排気管の3Dモデル

3Dプリント技術を用いて排気管の内部構造を最適化しており、これは従来の方法では加工が困難なものです。

3. デザインが顧客によって確認された後、HXCは複数の金属3Dプリンターを同時に使用して印刷を行い、各地に分布するHXCユーザーに印刷注文を発行します。複数のHXC金属3Dプリンターが同時に印刷を実行できるため、納期を大幅に短縮することができます。

利点

1. 力強いサウンド

より最適化された構造設計により、3D プリントで製造された排気システムは、より力強いサウンドを発し、まるでスーパーカーのようなサウンドを実現しています。

2. 軽量化

3D プリントにより製造された排気システムは約 67% の軽量化を達成しています。重量が軽減されたものの、強度は基準を完全に満たしており、外観的にも非常にデザイン性の高いものとなっています。

3. 動力維持

車両が高速走行時、負圧排気管が排気ガスを適時に排出できないと、エンジンの動力出力効率に影響を及ぼします。3D プリントにより製造された排気システムは、特別設計された排気ダクトを備えており、排気効率が優れています。異なる運転条件下におけるエンジンの排気速度に基づき、独自のダクト設計により排気ガスの排出効率を合理的に配分し、様々な運転状態でのエンジンの動力を確保しています。

3Dプリントの新パラダイム

本プロジェクトでHXCは3Dプリント技術を活用し、ユーザーにとっての価値創造をはじめ、納期の短縮を実現しました。