アート照明ソリューション

2025-03-06

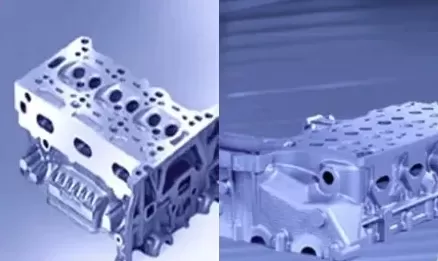

球墨鋳鉄鋳造物の収縮穴に関する事例研究

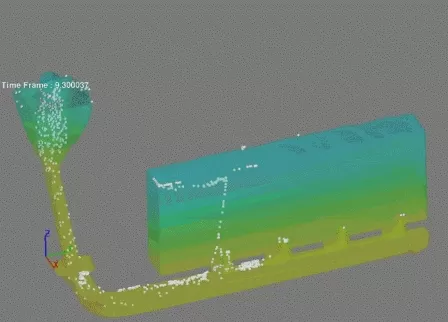

2025-03-11重力鋳造ゲーティングシステムにおける気泡追跡

HXC のクライアントは世界中のさまざまな業界から集まります。当社は国際的な考え方、誠実さ、真摯さ、そして言い訳のない姿勢の重要性を理解しています。このようなサービス精神こそ、クライアントとの長期的な協力関係を維持する鍵となっています。当社は責任を負い、クライアントの製品を自社の事業のように真摯に取り扱ってまいります。

当社のサービスには、試作製造、CNC機械加工、金型製作、射出成形、ダイカスト、板金加工とプレス、押出成形、製品組立、そして各種表面処理サービスが含まれます。

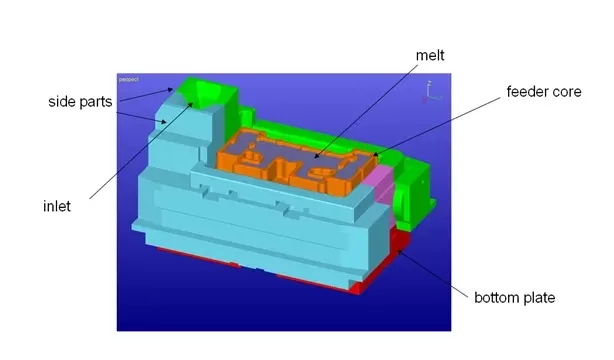

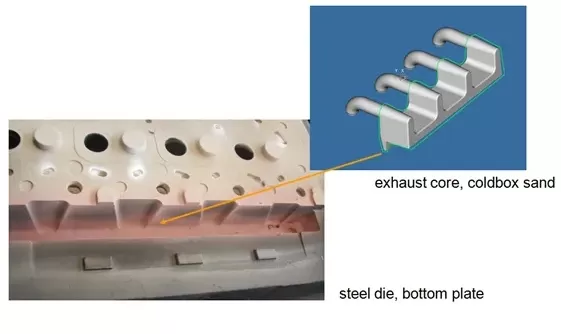

金型本体の説明

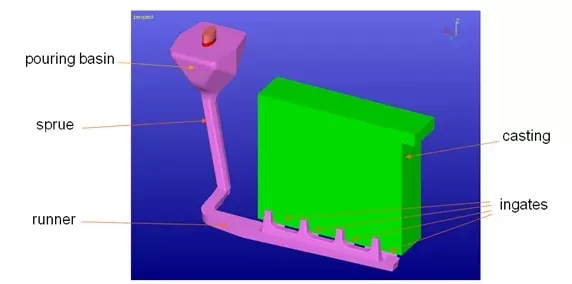

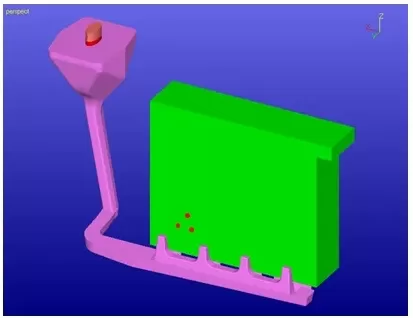

鋳造システム

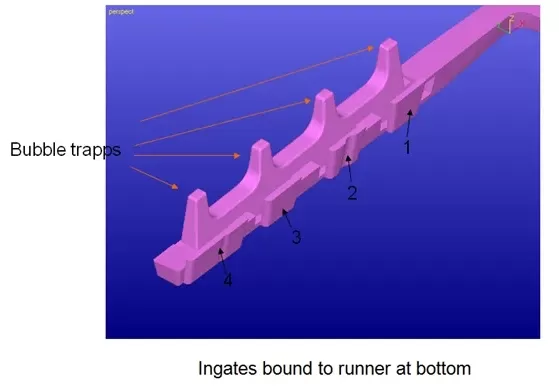

ゲート設計

ゲートはランナーの底部を介して鋳造物に接続されており、各ゲートの中央には気泡集合領域が設計されています。

金型本体の接続位置に関する説明

問題の説明

1. 鋳造物が凝固した後、ゲート 1 とゲート 2 の間の領域に収縮欠陥が発生する。

2. 収縮の原因を理解するために、FLOW-3D CAST を使用したいと考えています。

鋳造品における収縮の原因

上記の四つの収縮穴対策の検討

- 1. 収縮穴

- 2. 凝固時の収縮を考慮する

- 3. ガス析出収縮

- 4. 注湯前に溶湯からガスを放出させる

- 5. サンドコアのガス漏れと収縮

- 6. 主に接着剤が発生させるガスに由来する

- 7. ほとんどの収縮穴が均一に分布している

- 8. 気体収縮

- 9. 鋳造工程中に低圧領域が発生し、分割面からガスが吸入される

- 10. ランナー領域

- 11. ゲート領域

- 12. 注湯工程中に気泡が継続的に発生する

原因確認

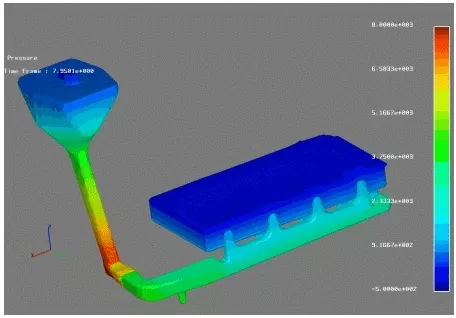

解析 1:注湯工程中の金属液の圧力変化によりガスが鋳造物内に持ち込まれると仮定する

1. ランナーとゲートの圧力が大気圧を上回る場合、分割面からガスを吸入することは不可能です。

2. ゲート位置の流速が同じ場合、各ゲート位置で均等に気泡が発生すべきです。

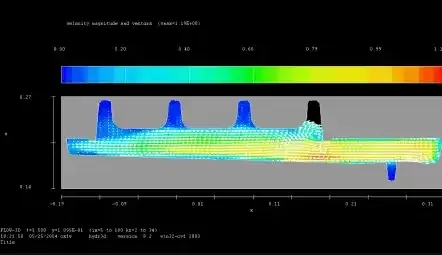

ゲート領域の流速分布

ランナー系内の圧力変化

結果から、圧力差によりガスが持ち込まれることはないと考えられる。

解析 2:注湯時にランナー内の溶湯がガスを鋳造物内に持ち込むと仮定する

1. スプルー領域に存在するガス

2. これらのガスはランナー領域まで洗い流されるのか?

3. これらのガスがランナー領域まで洗い流されてゲートに入った場合、特定の領域に集中するのか、それとも均等に分布するのか?

4. 気泡の大きさは濃度に影響を及ぼすのか?

5. 解析シミュレーション設定

6. 注湯口位置で気泡が一定速度で発生する

7. 密度:空気の密度の 10 倍

8. 寸法設計:0.3mm、0.5mm、0.8mm

9. 部分結合(流体の運動は気泡によって影響を受けない)/完全結合(流体の運動は気泡の運動によって影響を受ける)

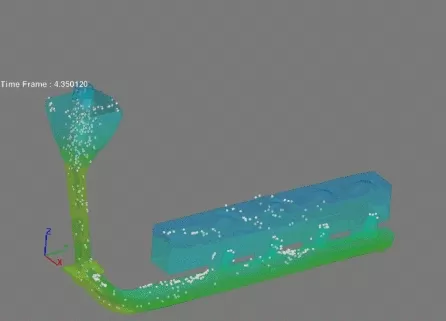

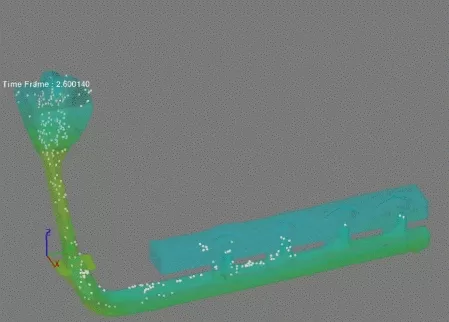

オープン気泡シミュレーション

- インレット下方で一定割合で発生する気泡

- 密度:空気の密度の 10 倍(酸化皮膜)

- サイズ(直径):0.3mm、0.5mm、0.8mm

- 部分相互作用/完全相互作用

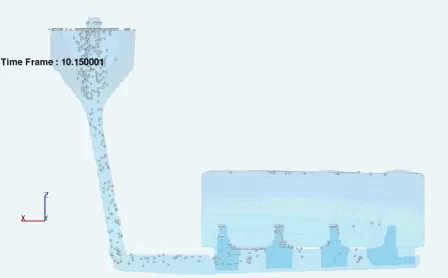

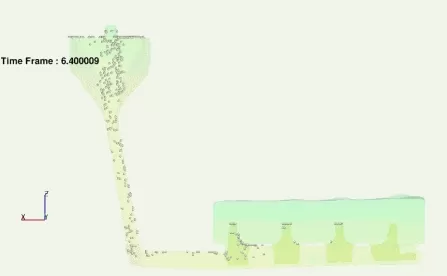

ゲート設計 A、気泡径 0.5mm、完全結合

ゲート設計 A、気泡径 0.8mm、完全結合

ゲート設計 B、気泡径 0.3mm、完全結合

ゲート設計 B、気泡径 0.5mm、完全結合

ゲート設計 B、気泡径 0.8mm、完全結合

結論

1、もともと気泡は鋳造凝固過程で発生する欠陥であると予測されていた。

2、数値シミュレーションに基づき、気泡の真の原因が確認された。

3、ゲーティングシステムを最適化することで、気泡発生の問題を低減できる。