ベントレー GT3-R ソリューション

2024-11-16

HXC 精密シートメタルの応用事例

2025-03-04HXC 深腔型金の加工上の優位性:

農業用深腔型金ソリューション

HXC は一貫して世界中のお客様にワンストップ型の工業製造ソリューションを提供しており、製品のラピッドプロトタイピング設計・製造から工業的大量生産まで、多様なプロセスを駆使して複数の分野に参入し、お客様のニーズを完全に満たし、さらにお客様の期待を上回るサービスを提供しています。

複雑形状を有する細長い浅肉部品のプラスチック型金による製造方法:

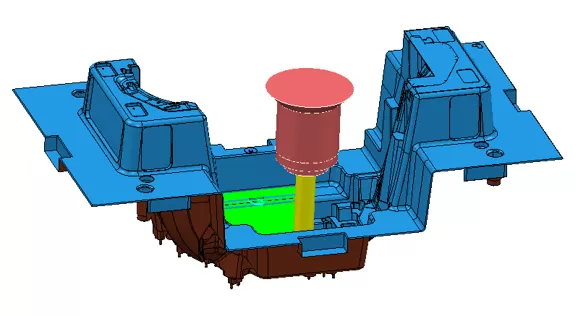

内部深さ 441.6mm の場合、射出成形時に変形や肉厚不均が発生する可能性があります。解決策:

構造と指示領域を分析後、中間部の鋼材を支持する 2 つの差込部品を製作する計画を立てました。材料の流動が 90% に達すると、青色のインサートがシリンダーから後退し、穴部に材料が充填されます。

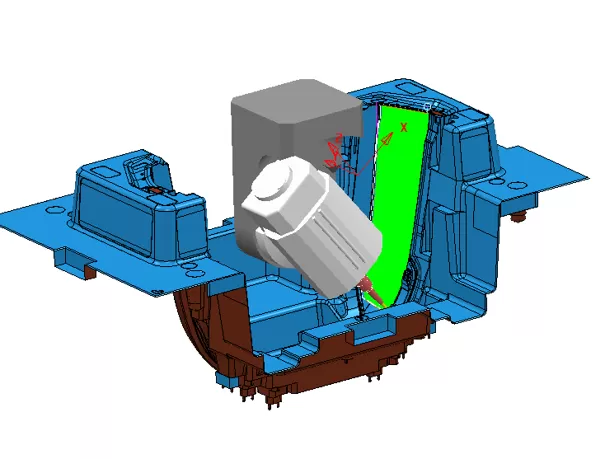

製品の底部に螺子が存在する場合、離型可能なことを確保する方法:

構造と指示領域を分析後、金型をスライダーから回転させて取り出す計画を立てました。

事業能力:

HXC の充実した設備は、深腔型金加工における当社最大の強みです。当社は 100 台を超える CNC 加工センターを保有しており、その中には 4 台のドイツ製 HERMLE 五軸 CNC 加工センターが含まれています。また、AGIE 製放電加工機や Sodick 製放電加工機などの精密型金加工設備も備えています。さらに、Okuma、FANUC、住友 Sodick などのブランドの射出成形機を保有しており、さらに座標測定機やドイツ GOM 製ブルーライト 3D 検測システムを備えた完全自動測定実験室を設立しています。

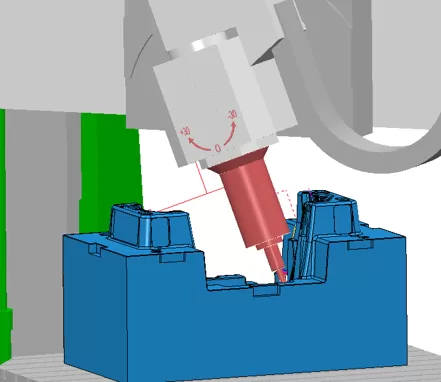

深腔型金の 5 軸加工の利点:

HXC の深腔型金の生産サイクルは通常 25 日以内にコントロールされています。当社の 4 台のドイツ製 HERMLE 五軸加工機がこれを可能にしています。五軸設備は型金の品質、加工効率、製造サイクルの全てを確保するため、HXC の核心的な強みです。これにより HXC は深腔型金の製造において強い競争力を維持しています。

1、加工精度の向上

2)クランプ誤差の低減:1 回のクランプで複数の面を加工することができ、複数回のクランプによる繰り返しの位置決め誤差を回避し、型金の各部間の相対位置精度を確保します。

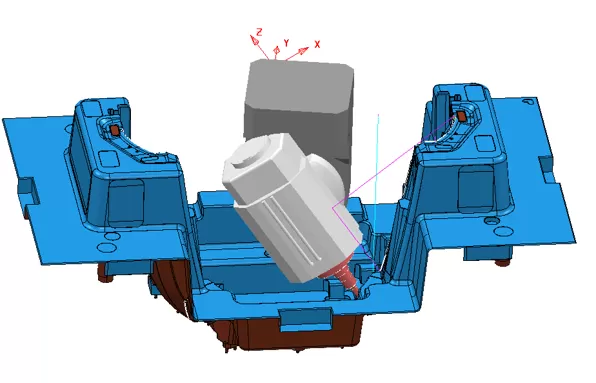

3)工具パスの最適化:5 軸加工により、工具が深腔型金の複雑な曲面により合理的な角度と経路でアプローチできます。工具は常に加工面との最適な接触状態を維持し、より精密な切削を実現し、型金の寸法や形状が設計要求を満たすことを確保します。

4)工具干渉の回避:ワークテーブルや主軸の回転と揺動により、工具と型金の深腔部分の間の干渉問題を効果的に回避でき、深腔型金内の狭い、急勾配の、またはアクセスしにくい領域を正確に加工することが可能です。

2.加工効率の向上

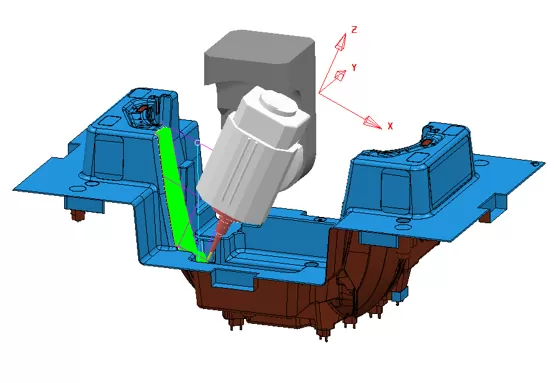

1)短尺工具を使用した加工:深腔加工時には、回転軸と揺動軸により工具角度を調整し、より短い工具を使用できます。短尺工具は剛性が高く、より高い切削パラメータを採用できるため、切削時間を短縮します。

2)工具パス数の削減:より最適化された工具パスで加工を行うことができます。複雑な深腔曲面の場合、工具の往復回数と空走行時間を削減し、全体の加工時間を短縮します。

3)複数面の同時加工を実現:複数の面を同時に加工できます。3 軸加工とは異なり、異なる面を個別に加工するために工具や加工角度を何度も変更する必要がなく、加工効率が向上します。

3.表面品質の向上

1)加工面荒れの発生防止:深腔型金の側壁や底面を加工する際、工具を加工面に垂直または最適な角度で維持することで、工具角度の不適切に起因するリブ状のキズや切削痕の発生を防ぎ、型金表面をより平滑にすることができます。

2)表面粗さの低減:5 軸加工の工具パスはより滑らかで、切削力が一層均一になるため、表面粗さを低減して型金の表面品質を向上させます。これは射出成形時の樹脂の流動性や離型性を高め、射出成形品の外観品質の向上につながります。

4.加工フレキシビリティの向上

1)複雑形状に適応:様々な複雑形状を持つ射出成形用深腔型金の加工を容易にこなすことができます。型金が自由曲面、傾斜面、深溝や狭いスリットなどの特徴を有していても、5 軸同時制御により効率的に加工することが可能です。

2)加工戦略の最適化:プログラマーは型金の具体的な形状や加工要求に応じて、側面フライス加工、ドリル式フライス加工、螺旋フライス加工などさまざまな加工戦略を柔軟に策定することができ、加工効率と品質を向上させます。

5.加工コストの削減

1)工具摩耗の低減:工具がより合理的な切削条件下で作動し、切削力が均一になるため、工具の摩耗速度が低下し、寿命が延びます。これにより工具の交換頻度とコストが削減されます。

2)治具コストの削減:治具への依存度が低下します。規則的なワークは三ジョーや四ジョーチャックで直接クランプ可能で、不規則なワークは一面二ピン方式で固定できるため、特殊治具の設計・製造コストが削減されます。

3)設備利用率の向上:5 軸加工センターは 1 台の設備で多様な加工タスクを完了できるため、設備の投資コストと占める床面積を削減し、設備の利用率と生産効率を向上させます。

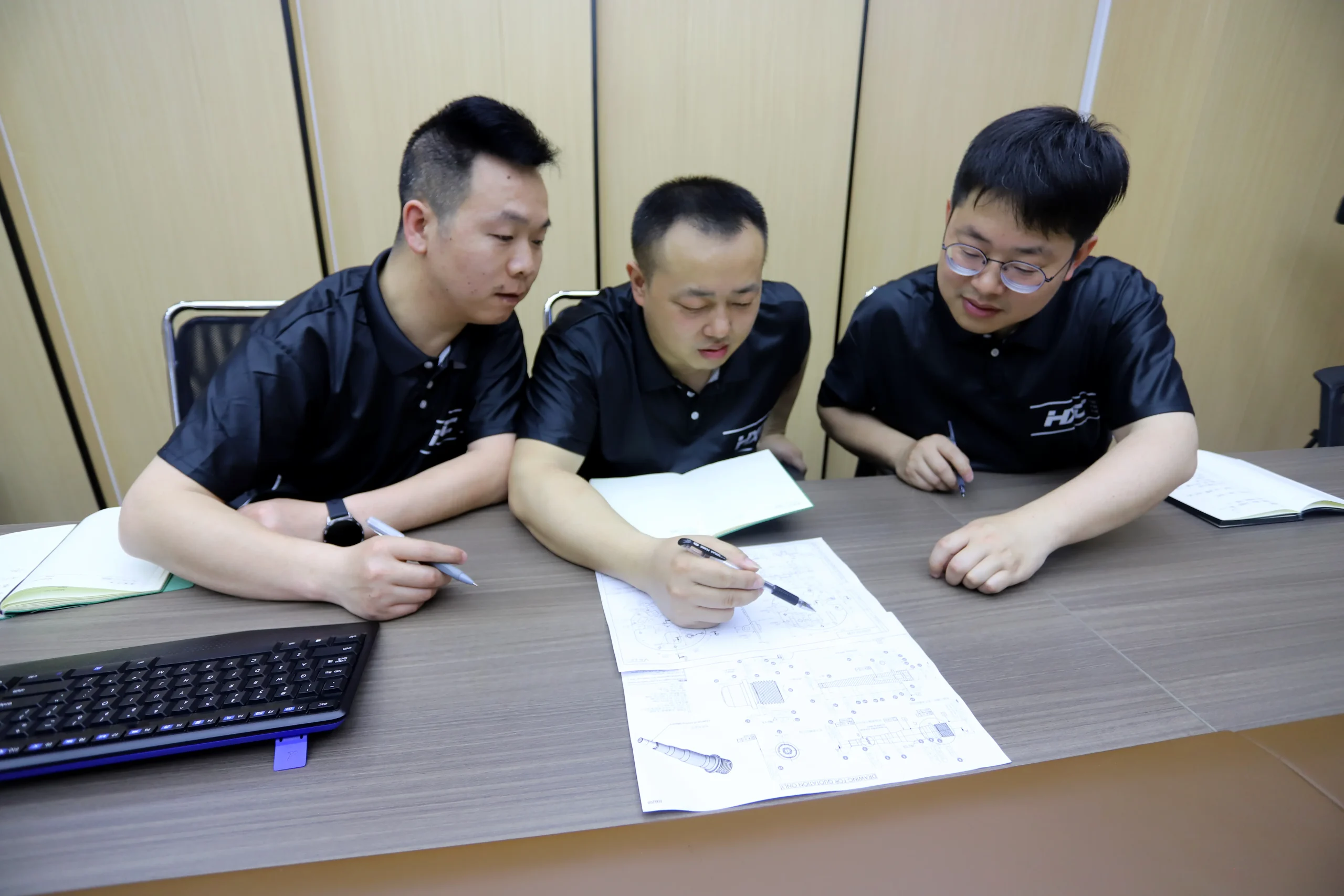

HXC には、豊富な理論と実践経験を持つ精密プラスチック金型及び射出成形加工チームがあります。主要メンバーは金型業界で 20 年以上の経験を有し、複雑な金型構造、金型フロー解析、コンフォーマル冷却技術、加工熱変形管理において複数の核心技術と国家特許を保有しています。

HXC 深腔金型の展示