1650T ダイカストの設計から金型試験までの一連のプロセス

2024-11-05

ヘルスケア産業ソリューション

2024-11-05自動車産業向けのソリューション:

自動車産業は HXC の重要な顧客層です。当社は、プロトタイプ製作、金型設計、金型製作、量産、検査、組立から納品に至るまでのワンストップサービスを提供しています。サービス対象は自動車の外装部品、構造機能部品、インテリア部品など多岐にわたる製品であり、当社は業界の IATF 16949 認証を取得しています。

当社は国内外の製品設計技術、製造技術、生産管理技術リソースを最大限に活用し、高い起点から国際基準を備えた製品プラットフォームを構築しています。お客様と共同で新製品開発を行い、Bentley(ベントレー)、Aston Martin(アストンマーティン)、Land Rover(ランドローバー)、Mercedes Benz(メルセデスベンツ)、Audi(オーディ)、Volvo(ボルボ)、Volkswagen(フォルクスワーゲン)、DOMETIC、IAC などの世界的ブランド向けに新製品の開発と量産を成功させています。長年にわたる深い協力関係を構築し、HXC の自動車産業における発展のための堅固な基盤を築き上げています。

プロトタイプ製作:

プロトタイプ製作は、3D プリント、レプリケーション、CNC 加工、板金加工などの工程を通じて行います。24 時間以内に正式な見積もりを提供し、最短 3~7 日で納品可能です。お客様のデザインコンセプトを的確に理解し、新製品のローンチにより多くの時間を確保します。同時に、プロトタイプ製作工程中にお客様と協力して問題点を特定・解決し、デザインの改良を行います。これにより、今後の量産をスムーズに進めるための基盤を整えます。

自動車のモデルチェンジは目まぐるしいスピードで進み、新製品が次々と投入され、多くの部品がゼロから製造されています。これは品質と時間の双方の要求を課しており、さらに異なる顧客や製品のニーズを満たすために包括的な技術力が必要となります。

HXC は長年にわたり技術研究開発に取り組んでおり、IPD(Integrated Product Development)製品開発モデルと科学的プロセス管理を採用し、高速化、高品質化、コスト削減の観点から深く検討してきました。これにより顧客の製品開発サイクルとシームレスに連携し、不要なプロトタイプや再設計にかかる材料その他の貴重な資源の浪費を最小限に抑えています。このため、製品を量産する際に再設計が必要となる可能性を大幅に低減しています。

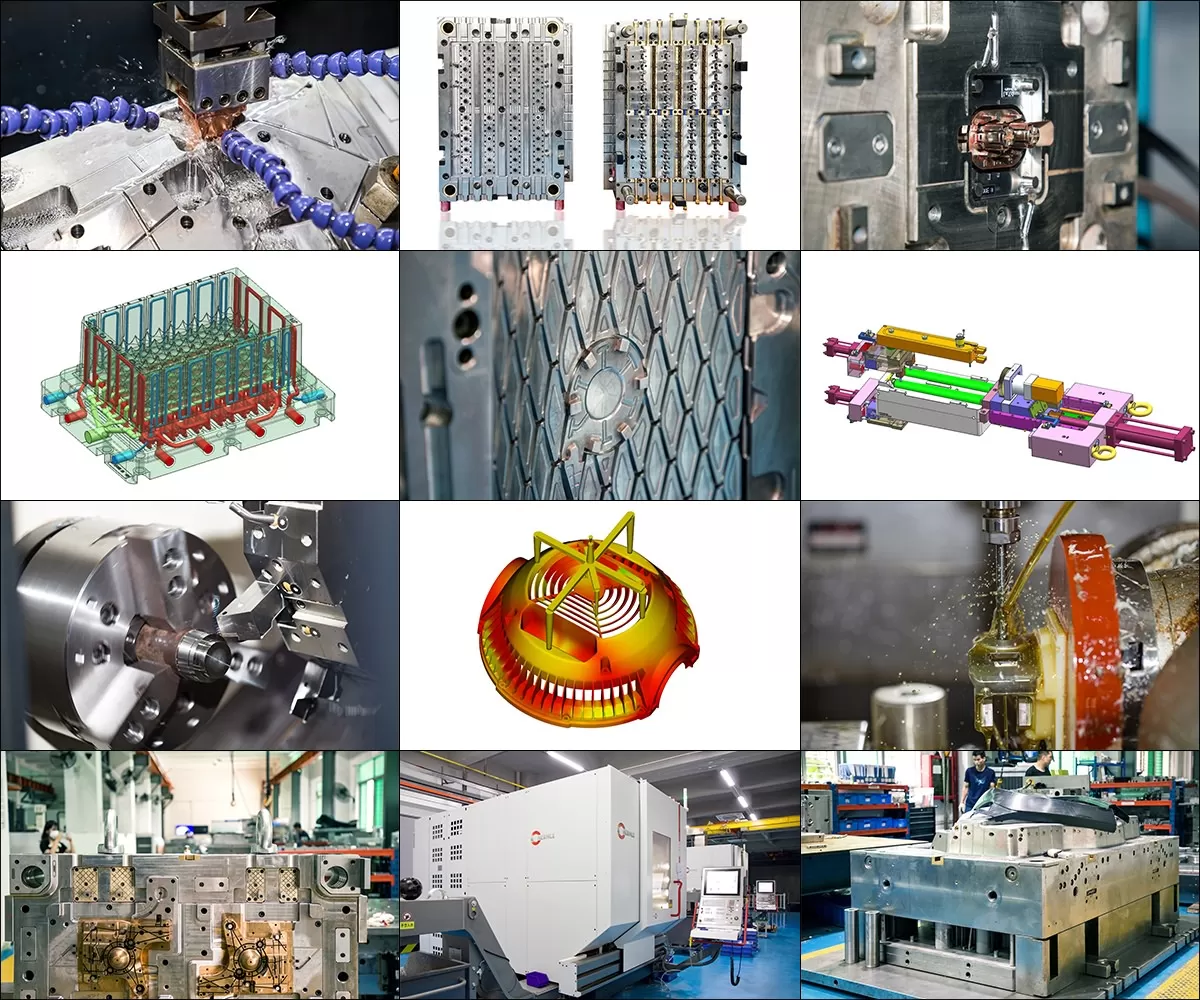

量産:

量産段階では、金型設計、金型製作、射出成形、機械加工、ダイカスト、押出成形、スタンピングなどの複数のプロセスを用いて、外観と機能のニーズを満たします。また、研磨、電気めっき、酸化処理、サンドブラスト、粉体塗装、スプレー塗装、不動態化、電気泳動などの包括的な表面処理プロセスも行います。

当社は住友と Sadik 製の射出成形機を保有し、高精度ロボットアームにより 24 時間連続の射出成形加工を完全自動化しており、生産効率を確保しています。また、設立した CMM 全自動測定ラボは寸法と品質を厳密に管理しています。

HXC には、理論面と実務面の双方で豊富な経験を持つ精密プラスチック金型と射出成形のチームがあります。キーメンバーは金型業界で 20 年以上の経験を持ち、生産現場で遭遇するさまざまな難題を解決することができ、生産プロセス全体をスムーズに進めることが可能です。

組立検査:

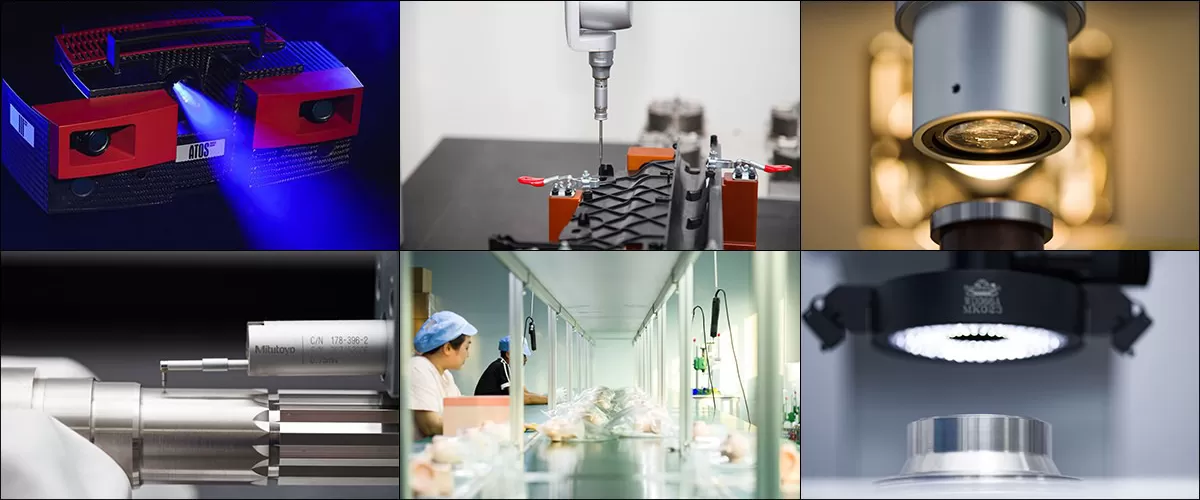

HXC には独立した標準化された組立生産ラインを有しています。業界をリードする検査機器と技術を活用することで、プロトタイプ製作から量産納品までの生産工程の各段階を管理し、各工程が適時基準を満たすように確保しています。これにより生産工程全体がスムーズに進み、製品の高合格率を保ちながら生産サイクルと時間の短縮を実現しています。

当社の試験センターは、ドイツ製 GOM ATOS III TRIPLE Scan ブルーライト 3D スキャナー、スウェーデン製 Hexagon 座標測定機、2.5 次元全自動画像測定装置、日立社製ハンドヘルド X 線蛍光分光計、スイス製 TESA 高度計、日本製三豊粗さ計など、先進的で包括的な試験機器を保有しており、お客様の製品が設計および機能要件を満たすことを確保しています。