ダイカストアルミ自動車部品の効率的なバリ取り及び研磨方法

2025-03-19

HXC 無人航空機(UAV)全体の加工事例

2025-03-20GM による FLOW-3D の適用:自動車シリンダヘッド用コンタクト鋳造取鍋の開発

シリンダヘッドは鋳鉄またはアルミニウム合金で作られています。これはバルブ構造の取り付け本体であり、シリンダの密封カバーでもあります。シリンダヘッドは、ガス圧力やシリンダヘッドボルトの締め付けによる機械的負荷を受けます。また、高温の燃焼ガスと接触するため高い熱負荷も受けるため、製品に対する品質要求はかなり高いものとなっています。

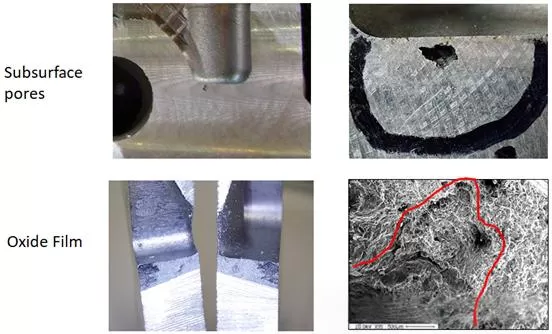

ほとんどのシリンダヘッドが鋳造によって成形されるため、鋳造欠陥もシリンダヘッドの品質評価の焦点となっています。最も一般的な欠陥は表面下の気孔(皮下気孔)と酸化皮膜です。

図 1. シリンダヘッドの一般的な鋳造欠陥

傾斜鋳造プロセスの説明

図 2. 伝統的な傾斜鋳造プロセス

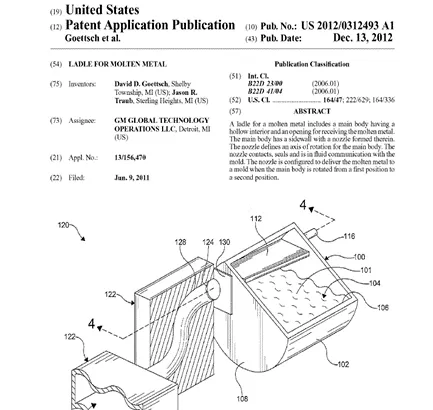

図 3. 傾斜鋳造関連特許

FLOW-3D CAST 数値シミュレーション

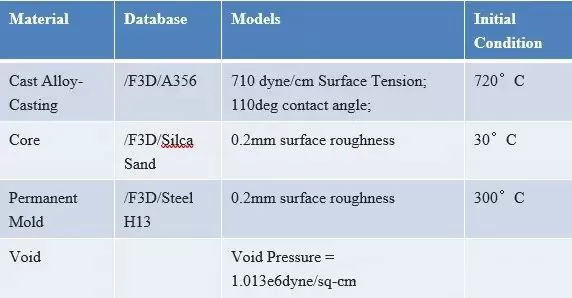

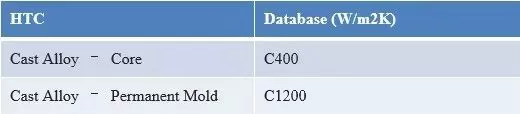

数値シミュレーションを行う前に、関連するメッシュを作成し、解析パラメータを取得する必要があります。

シミュレーションモデルは Siemens NX を用いて構築され、簡略化処理と 3D グラフの調整を行いました。解析には FLOW-3D CAST を適用しました。

FLOW-3D CAST では 4 つのメッシュブロックを用いて解析を行います(メッシュサイズ 1.5~5mm)。空気巻き込みや酸化介在物の流速・時間パラメータを取得するため、流路とゲートの位置にバッフルを設定しました。鋳型表面粗さは 0.1~0.3mm に設定されています。

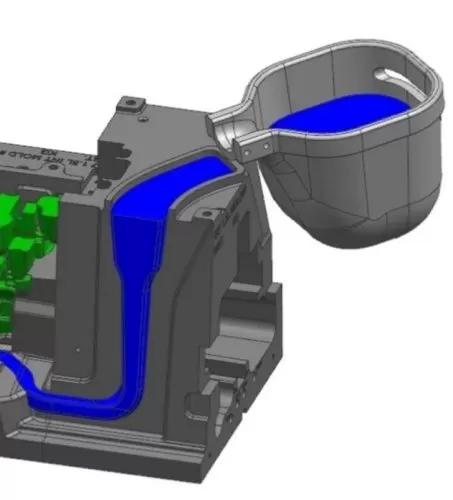

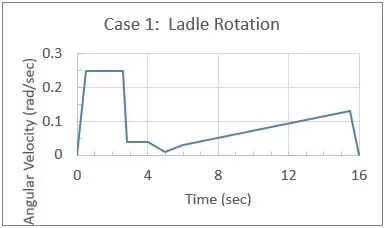

図 4 は解析結果の 3D グラフ、図 5 はメッシュ作成状況、図 6 は傾斜時の回転角速度設定を示しています。

図 4. 数値シミュレーションに用いられる 3 次元図

図 5. 実際の鋳型から取り込んだ画像

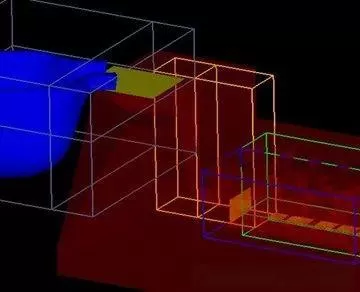

FLOW-3D CAST のグリッド作成

表 1. 材料ライブラリと注湯温度

表 2. 物質対流熱伝達係数

図 6. ケース 1:注湯取鍋回転角速度

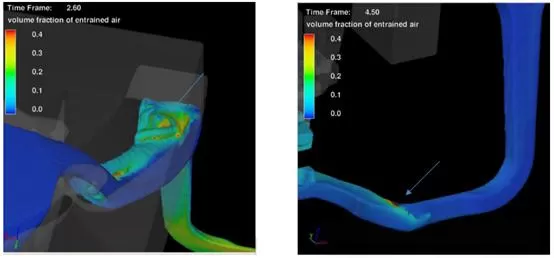

回転過程において、従来設計では流路の屈曲部で乱流が発生して空気が巻き込まれるため、鋳造品の不良を引き起こす可能性がありました。

図 7. 回転中の金属乱流による空気巻き込み

数値シミュレーション結果により、全体充填時間は約 14 秒、ゲートを通過する最大流速は 1.56Kg/s です。巻き込まれたガスの総量は 250cc(金属体積の約 3%)で、ガスが巻き込まれる期間は約 3.8 秒に及びます。

設計変更

数値解析の結果、回転過程において溶湯が乱流衝撃により流路内で空気を巻き込むことがわかりました。この問題を改善するため、最も簡便な方法は流路形状を改良するとともに回転速度を変更することです。

FLOW-3D CAST の解析結果に基づき、複数グループの流路設計変更と回転速度調整を行い、FLOW-3D CAST を用いてシミュレーション比較を実施しました。

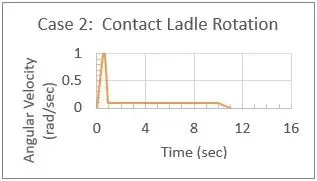

図 8. 新設計鋳型の回転角速度設定

図 8. 新鋳型の回転角速度

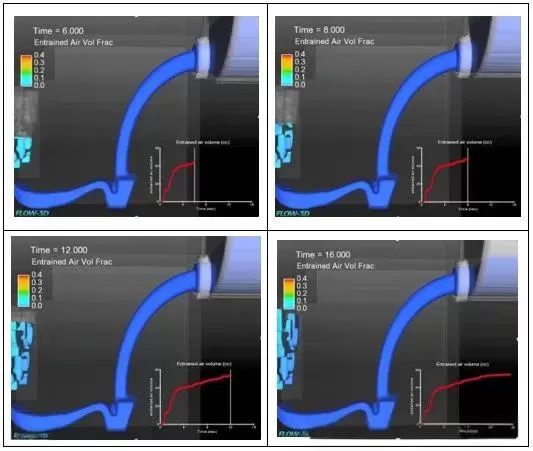

図 9. 流路設計改良後の充填過程

図 9. 新流路設計の FLOW-3D CAST 充填解析

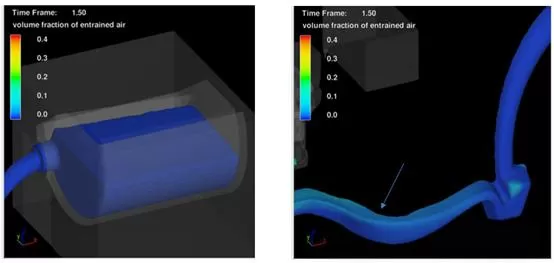

図 10. 回転時に使用可能な金属材料

新設計流路に沿ってキャビティ内に流入する

数値シミュレーションの結果、全体の充填時間は約 16 秒、ゲートを通過する最大流量は 1.37Kg/s となり、充填時間は 12% 増加しました。ただし、巻き込まれたガスの総量は 55cc(金属体積の約 0.6%)で、約 78% 減少しています。充填過程では空気の巻き込み現象は確認されませんでした。

まとめ

FLOW-3D CAST による数値シミュレーションを用いて新たな注湯システムの設計が完了しました。新注湯システムは空気巻き込み量を 78%低減し、開発実験で酸化スラグ欠陥を大幅に軽減できることが確認されました。

現在、この新設計手法はジェネラルモーターズの注湯プロセスに広く適用されています。