HXC 曲げチューブコア抜き金型

2024-10-15

医療事例、ウイルス収集チューブ

2024-10-19自動車精密金型カスタマイズ事例

現在、高精度金型の設計・製造技術は様々な産業分野で普及しています。精密金型は、金型製品の量産体制を支える基盤技術であり、特に新エネルギー自動車分野でも幅広く応用されています。HXC はこの分野で深く協力しており、同社製品は市場で高い評価を得ています。

新エネルギー自動車は世界自動車産業の新たな成長分野です。各国の新エネルギー車普及計画には多少の違いがありますが、共通の目標は新エネルギー車の利点を最大限に生かし、環境資源への負荷を軽減し、国内経済の持続可能な発展を推進することです。現在、中国の新エネルギー車産業は規模と品質を備えた急速な発展段階に入り、充電スタンドなどのインフラ整備を継続的に強化することで、新エネルギー車の利便性を高めています。

しかし、充電は最も重要な要素の一つです。高効率で安定した充電基板は、電気自動車の強力なサポートとなります。

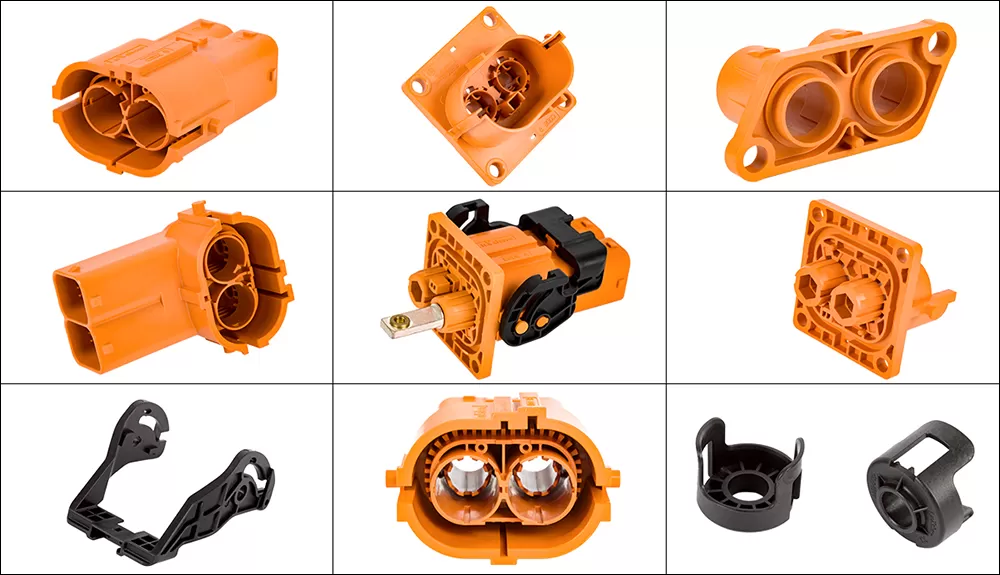

製品に関して:

- 現在、高精度金型の設計・製造技術は様々な産業分野で普及しています。精密金型は、金型製品の量産体制を支える基盤技術であり、特に新エネルギー自動車分野でも幅広く応用されています。HXC はこの分野で深く協力しており、同社製品は市場で高い評価を得ています。

- 新エネルギー自動車は世界自動車産業の新たな成長分野です。各国の新エネルギー車普及計画には多少の違いがありますが、共通の目標は新エネルギー車の利点を最大限に生かし、環境資源への負荷を軽減し、国内経済の持続可能な発展を推進することです。現在、中国の新エネルギー車産業は規模と品質を備えた急速な発展段階に入り、充電スタンドなどのインフラ整備を継続的に強化することで、新エネルギー車の利便性を高めています。

- しかし、充電は最も重要な要素の一つです。高効率で安定した充電基板は、電気自動車の強力なサポートとなります。

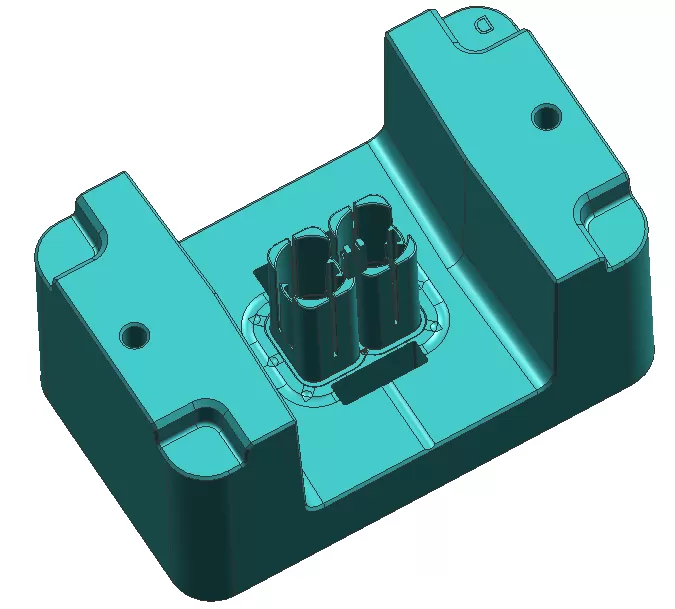

プロセス

金型:CNC 加工、ワイヤーカット加工、放電加工(EDM)、金型保全、研削盤、組立工。

製品:射出成形加工

材質:

製品:PA66+GF25(RAL2003)、PA66+GF30(RAL2003)

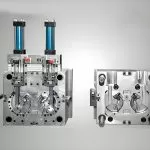

金型:龍記(LKM)2344 高級ステンレス鋼金型

金型鋼材に関して:

龍記(LKM)2344 は、電気スラグ再溶解(ESR)処理を施した鋼材です。素材組織が均一で焼入性に優れ、機械加工性と研磨性にも秀でています。高低温における耐摩耗性が良好で、切削性に優れ、靱性と延性も高い特徴を持ちます。素材の厚み方向において縦横の強度が均一で、高温強度と熱疲労抵抗にも優れています。焼き入れ時の変形が小さいという利点から、アルミニウムや亜鉛の合金押出し金型、長寿命のプラスチックハードモールドなどに適しています。

特徴:AISI H13/DIN 1.2344

硬度:軟質焼鈍にて HB180-210

炭素(C)0.38、マンガン(Mn)0.4、珪素(Si)1.0、クロム(Cr)5.0、モリブデン(Mo)1.3、バナジウム(V)1.0。

金型設計・製造上の課題:

金型設計・製造過程では複数の課題に直面しました。その中には深刻なものもあれば、製品品質に大きな影響を及ぼすものもあります。さらには納期に影響を及ぼす重大な問題も発生しました。ここでは代表的な事例をいくつか紹介します。ただし、技術的機密保持のため、全ての情報を公開することはできません。ご理解の程よろしくお願いいたします。

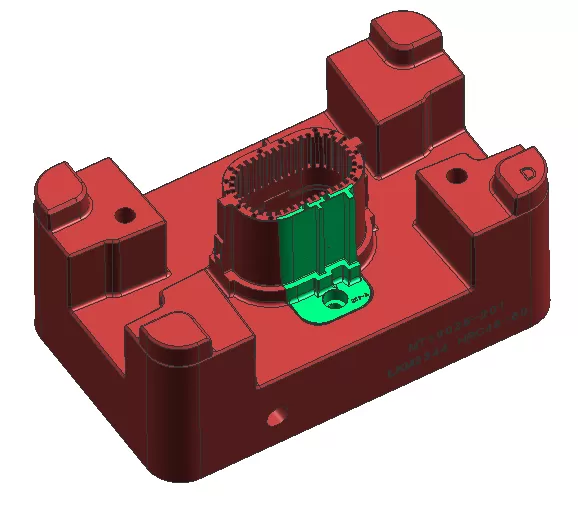

課題:製品構造が複雑で、従来の冷却方式では要求を満たせず、射出成形サイクルが 85 秒に及ぶうえ、製品の変形が顕著です。

解決策:金型インレイに 3D プリンティングを採用し、フレキシブルな水路設計を施しました。

改善効果: 変形量が 0.6mm から 0.08~0.12mm に低減され、射出成形サイクルが 85 秒から最短 25 秒に短縮されました。

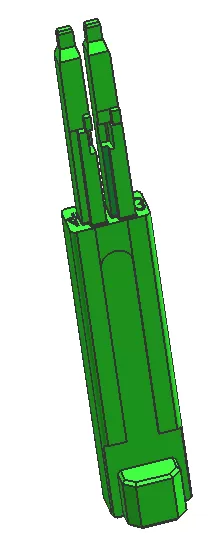

課題:金型に 5 つの製品がセットされています。そのうち 1 つの製品が成形終了すると、金型を機械から取り外して交換式インサートを取り替える必要があり、金型からの落下によりダウンタイムが発生しています。

改善策:部品を前方から分解可能に設計し、金型を降ろすことなく交換できるようにしました。

改善効果: 従来の交換時間が 4 時間から 15 分に短縮されました。

課題: 金型インサートの寸法は 7.4×6.5×51.83mm です。インサートの上部と中部に挿入部があり、シールを必要とします。加工中にインサートが変形してしまい、部品を加工して金型に組み込んで生産を開始しても、2000 個生産後に再び変形が発生し、金型が生産不能となっています。

改善策: 加工に特殊鋼を採用し、加工後に深冷処理を施すことで、寸法安定性を確保し変形を防止しました。

改善効果: 改良前は 2000 個生産後に金型インサートの交換が必要でしたが、改良後は 50,000 個生産後まで交換を必要としなくなりました。

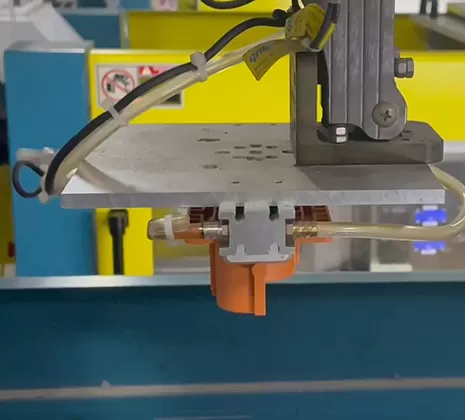

射出成形工程:

射出成形工場では、高精度な射出成形金型は全て HXC 社製の完全自動ロボットにより生産されており、1 ショットあたりの平均サイクルタイムは約 25 秒です。

カスタム金型の概要:

2018 年以来、当社はお客様との長期的な協力を金型の設計・製造から始めました。この過程で量産製品を納品しており、これらの製品は新エネルギー車両プロジェクトに幅広く採用されました。お客様とのウィンウィンを実現するとともに、HXC は新エネルギー産業の発展にも自社の力を貢献してきました。今後も新エネルギー分野において、HXC はより広い発展の可能性を開かれると確信しています。

確かに、すべての成功は偶然ではありません。当社が 10 年以上に及ぶ業界経験を活かし、絶えず知見を蓄積しイノベーションを重ねることでプロジェクトを成し遂げたのは、全社員の努力なくしてはあり得ません。同時に、高度な設備のサポート、最先端技術者の集結、そして継続的な実力強化が、当社の成功の秘訣です。

卓越性を追求することは当社の理念であり、同時に各々の詳細に注力する原動力でもあります。