スマートロックの加工に用いられる「CNC 加工」とは、具体的にどのようなものなのでしょうか。

2025-03-27

医療用チタン骨板(TC4)の 5 軸 CNC 加工ケーススタディ

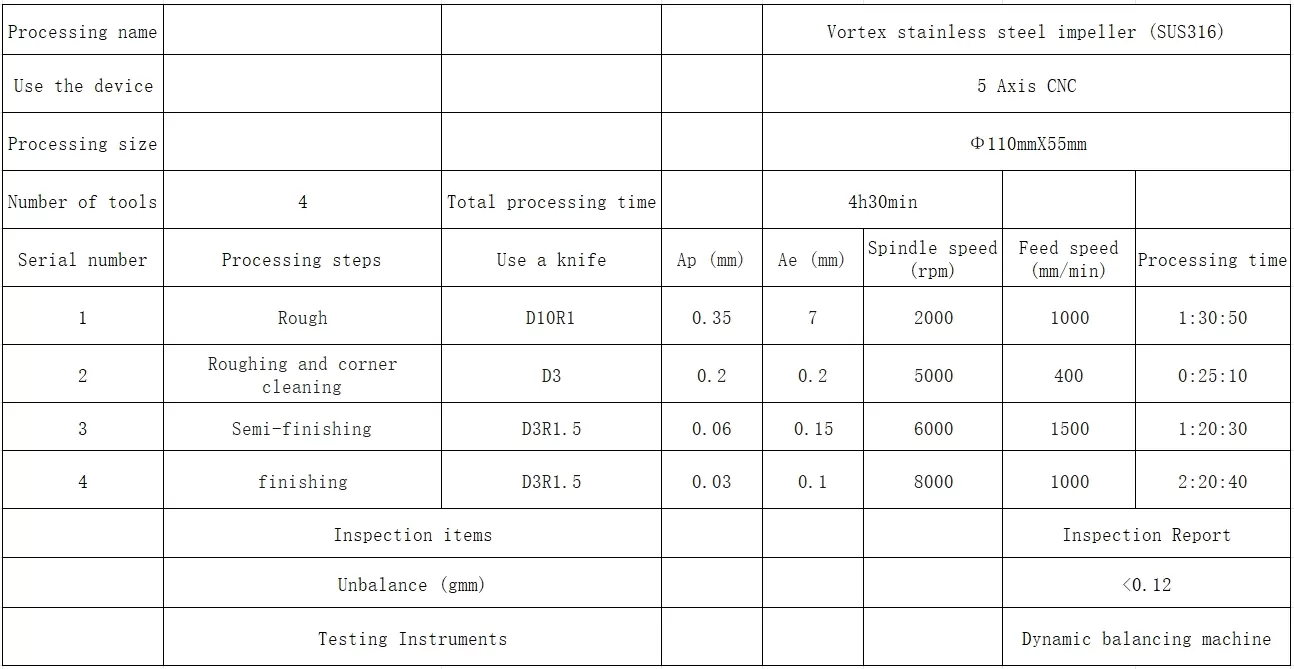

2025-03-29渦流ステンレス鋼インペラの 5 軸 CNC 加工に関する研究

プロジェクト背景

HXC Precision

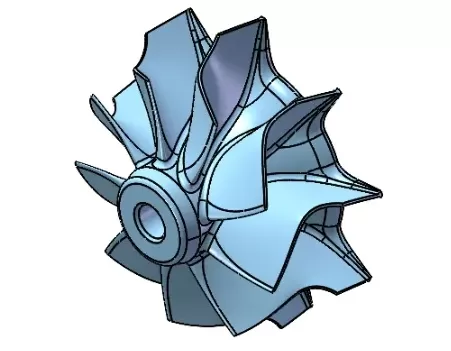

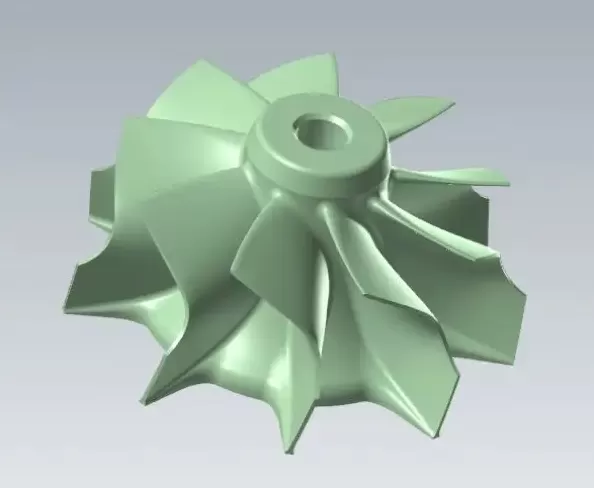

HXC Precision は、工業機器メーカーからタービン用ステンレス鋼インペラの加工注文を受けた。インペラの材質は SUS316 ステンレス鋼で、優れた耐食性と機械的特性を有し、過酷な工業環境に適している。しかし、インペラは幾何形状が複雑であり、精度と表面仕上げに対する要求が極めて高く、これが加工上の重要な課題となった。

課題

1. 材料特性:

SUS316ステンレス鋼は加工中に加工硬化を起こしやすく、これにより工具摩耗が進み、ひいては加工効率と品質に影響を及ぼす。

2. 幾何学的複雑性:

インペラには複数の曲面と内部流路構造が存在し、従来の 3 軸または 4 軸の設備では、その複雑な形状の加工要件を満たすことができなかった。

3. 高精度と表面品質の要求:

ブレードの幾何形状は高度に一貫性を持つ必要があり、タービンの動的バランスと運転効率を確保するためである。また、ブレード表面には極めて高い仕上がり精度が求められ、空気または流体の抵抗を低減するためでもある。

解決策

1. 設備選定とプロセス設計

HXC Precision は、高度な 5 軸 CNC 加工センターを加工に選定した。5 軸加工により、複雑な曲面の多角度リンク加工が可能となり、クランピング回数を削減しながら精度を確保し、生産効率を向上させた。複雑な流路領域については、分割加工戦略を採用し、荒加工と仕上げ加工を組み合わせた。

2. 工具と切削条件の最適化

SUS316 ステンレス鋼の硬化特性に対応するため、HXC Precision は被覆カーバイド工具とセラミック工具を高強度切削部位に選定した。実験を通じて切削パラメータを最適化し、低送り速度と中速の組み合わせを用いて工具摩耗とワーク piece の熱変形を低減した。同時に、効率的な冷却剤システムを導入して切削温度を下げ、工具の急速な摩耗を防いだ。

3. 加工経路の最適化

高度な CAM ソフトウェアを用いて、インペラの幾何形状を詳細にシミュレーションし、加工中の空走行距離を最小限に抑えるとともに、工具摩耗やワーク piece の変形を引き起こす可能性のある急な切削を回避するための経路計画を行った。加工経路では、ブレードの異なる領域で異なる送り方法を適用し、各部の加工精度を確保した。

4. オンライン測定と品質管理

加工中は、精密プローブを用いたオンライン測定システムにより、ブレードの厚さ、曲率、および重要寸法をリアルタイムでモニタリングした。これにより、加工中に随時補正調整を行い、加工誤差の発生を回避した。最終的なインペラ製品は、三次元測量機(CMM)と動的バランス機による検査を実施した。

動的バランス機により、全ての重要寸法の誤差を±3mm以内に、アンバランスを0.1gmm未満に制御することを確保した。

5. 表面処理

タービンがインペラの表面仕上げに求める高い基準を満たすため、加工後にインペラに超精密研磨を施した。これにより、表面粗さを Ra 0.3 以内に達成し、高速回転時の流体力学的性能を最大化した。

解決策

精度と一貫性:

全てのインペラの重要寸法精度は設計基準を達成しており、最も薄いブレードの厚さは 0.9mm(高さ 28mm)、アンバランスは 0.1gmm 以内、誤差は ±3 マイクロン以内に制御されており、タービンのバランスと効率的な運転を確保した。

表面仕上げ:

インペラの表面粗さは Ra 0.3 に達しており、流体力学的効率を大幅に向上させ、運転時のエネルギー損失を低減した。

加工効率:

最適化された工具選定と加工経路のおかげで、Yixin Precision は品質を確保しながら加工効率を 20% 向上させ、納期を短縮した。

顧客フィードバック:

顧客はインペラの高精度な加工と滑らかな表面仕上げに大いに満足し、HXC Precision との今後の高性能部品生産に向けた長期的な協力関係を一層強化しました。

まとめ

本ケースは、5 軸 CNC 加工技術が複雑な曲面や高い要求のある部品の加工において持つ優位性を十分に示している。HXC Precision は、高精度な設備、最適化された工程フロー、厳格な品質管理により、ステンレス鋼素材の加工における難題を克服し、顧客に高品質なタービンインペラ製品を提供することに成功した。