医療事例、ウイルス収集チューブ

2024-10-19

5 軸 CNC 加工センター

2024-10-19ステージライト用ダイカスト部品のカスタマイズ

Z 社は長年にわたり当社の重要なパートナーの一つです。Z 社は世界的な芸術照明のデザイン・製造会社であり、その事業分野において業界を牽引する地位を確立しています。本製品は舞台照明における主要部品であり、内部機能を担う重要なコンポーネントでもあります。

まず、プロトタイプ設計と構造検証から始め、次に量産に移行します。顧客から図面を受け取った途端、精度の面で要求を満たすことが難しいと感じました。しかし、完全に CNC 加工を採用するとコストがかさみ、量産には向きません。

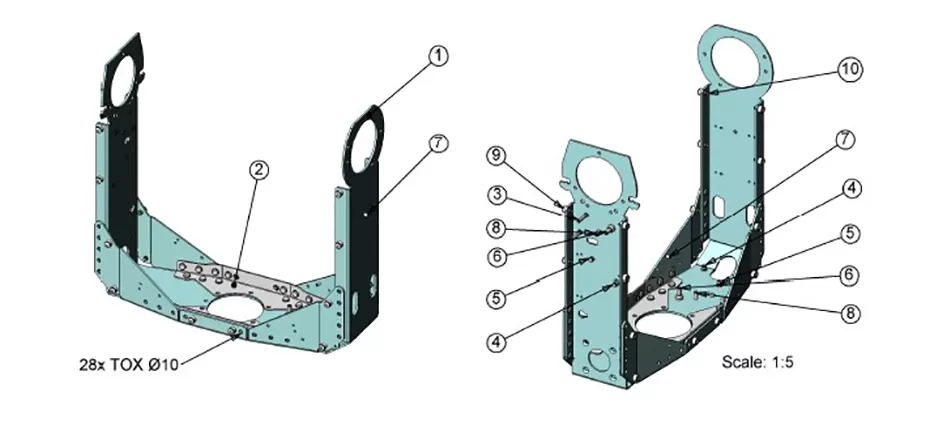

従来の製品は、まず打ち抜き金型で板金部品を製作しており、ハンドル部分の 20 を超える部品は個別に生産した後、リベット留めやスポット溶接で組み立てていました。この方法では顧客が要求する精度を達成することが困難で、再現性が悪く、生産コストも高いうえ、強度試験に合格できないこともありました。

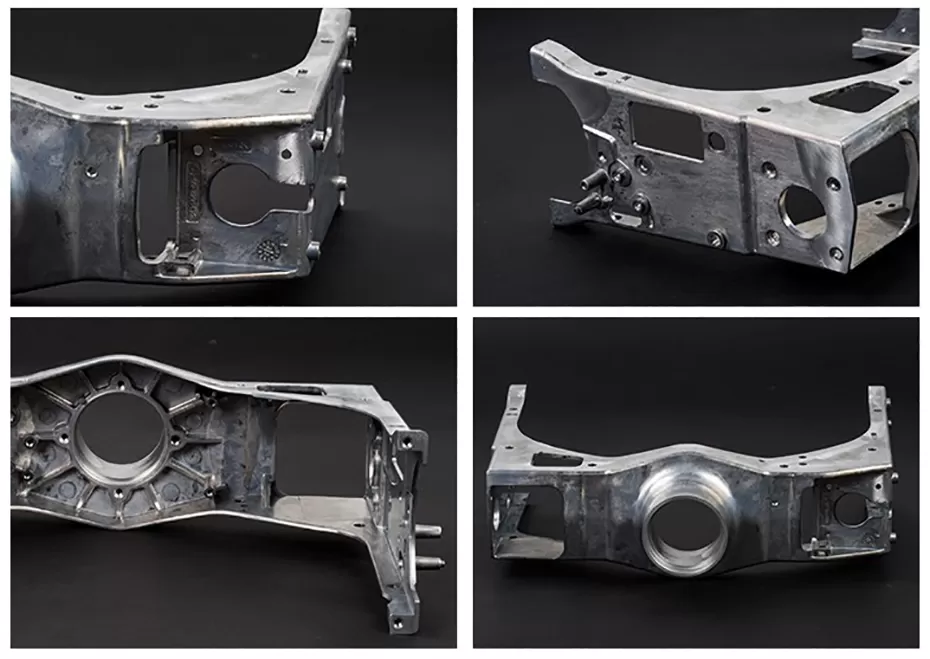

そのため、全てチームワークの賜物です。当社の R&D チームは顧客と協力して製品構造を更新しました。現在では、ダイカストによる一括成形後、CNC 加工で高精度部品を製作することで、生産工程が大幅に簡素化され、生産サイクルが短縮され、生産コストも削減されています。製品全体の強度を高めると同時に、顧客の精度要求も満たすことが可能となりました。

第一代製品の経験を活かし、顧客はプロトタイプ加工用の 2D 図面を詳細に改良して提供しました。プロトタイプは CNC 加工により製作され、使用素材は AL661 アルミニウム合金です。HXC は業界をリードする 3 軸及びドイツ HERMLE 製 5 軸 CNC 工作機械を保有しており、CNC 加工により製品の寸法公差を確保し、顧客の精度要求を満たすことができます。5 日後にはプロトタイプの生産を完了しました。

プロトタイプを納品後、顧客の設計・機能要件を確認し、その後図面を修正して量産に向けた準備を進めました。しかし、量産に CNC 加工を用いると生産コストが過剰に上昇するため、複数回の検討と協議の末、双方で前代製品の鋳造生産工程を継続することにし、量産には素材を ADC12 鋳造アルミニウムに変更する運用を決定しました。

HXCの設計チームと生産部門は、複数の研究と実験を重ね、従来製品の生産限界を打破するため、生産プロセスを変更し「ダイカストによる一体成型」を実現しようと試みました。製品に搭載される20の部品を一気に成型し、その後、精密CNC加工で全ての寸法・位置公差要求を達成するというものです。絶え間ない努力を通じて、私たちは期待通りの設計構想を実現しました。しかし、この大きな改革は順風満帆ではなく、いくつかの重大な技術的課題に直面しました。

課題と解決策

ダイカストによる一体成型を成功させるには、金型設計を前世代と変える必要がありました。しかし、設計・実験プロセスにおいて技術的な難題に直面しました。

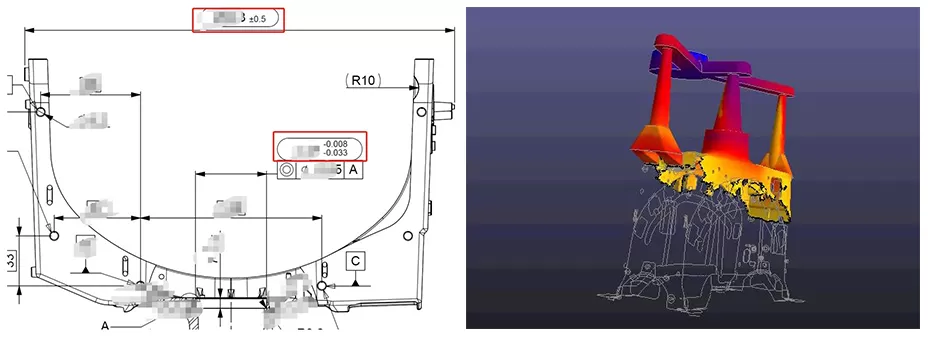

1. 新世代製品の2D図面を受領後、公差要求が極めて高いことが判明しました。中間ベアリング取付穴の公差は0.008~0.033mmに達します。

さらに、局部肉厚が厚いため、通常の射出方法では中部に巣(す)が発生するリスクがあります。当社設計スタッフの豊富な設計経験に基づき、金型設計において3点精密湯口方式による樹脂注入方案を採用しました。

その後、流動解析を実施した結果、この方案が有効であり所期の効果が得られることを確認しました。

2. 当製品における重大なリスクとして、両端の無肉部分が過剰であり、製品長さが比較的長い上に開口部も大きいため、製品変形を引き起こしやすく、顧客要求の長さ公差±0.5mm及び両支持脚間の組立穴距離公差±0.1mmを満たせない可能性があります。

その後、当社はこの部位に補助流路を設計し、両側の支持脚を固定する対策を講じました。さらにCNC加工によって補助流路を除去することで変形を回避し、顧客が要求する公差範囲内で精度を制御することに成功しました。

3. 後加工工程においても課題が発生しました。加工時に全ての寸法精度を如何に確保するかという問題です。設計・生産担当者の繰り返し検討の結果、画期的な手法を見出しました:加工工程でまず高精度要求のベアリング穴を最初に加工し、位置固定した後で他の部位を加工するという方法です。これにより全位置の寸法精度と位置精度を保証することが可能になりました。

金型設計と製造

プランが確定した後、量産を実現するため、HXCはダイカスト金型の設計に着手しました。

計画が確定すれば、金型設計は容易になります。我々は1ヶ月間で金型の設計・製作・試作・検査を完了しました。

量産工程のステップ

量産プロセスにおいて、アルミニウムビレットを溶解炉に入れアルミ溶液とした後、既製の金型を用いてダイカスト機で製品の原型を圧造。その後、製品周辺のスラグを洗浄し、研磨・バリ取り工程へ移送します。

高精度な寸法要件とより微細な表面仕上げを満たすため、CNC工作部門で部品の精密加工を開始します。

表面処理が必要な製品については、サンドブラスト、酸化処理、粉体塗装などの後処理を実施します。ただし、本製品は内部機能部品であるため、表面への要求が高くなく、後工程での精密表面処理は不要です。

その後、規格に適合していることを確認するため、寸法検査を実施します。

顧客フィードバック

お客様は当社製品に大変満足されました。プロジェクトマネージャーのスティーブン氏は次のようにコメントしています:

「HXCとは長年にわたり取引しており、信頼できるパートナーです。特に研究開発チームの技術力と高度なものづくりには感銘を受けています。

毎回プロトタイプ製作時、設計上の問題点や量産時に発生し得る潜在課題を早期に発見いただけるため、迅速な改善が可能となります。これにより多くの時間とコストを節約でき、数々のミスを未然に防げています。

プロセス全般を通じてHXCとは密接に連携を取っており、このようなビジネスパートナーがいることは、我々にとって大きな安心材料です」