高精度自動車モデルプロトタイプ

2025-04-09

自動車プロトタイプ加工事例 – ハウジングパーツ

2025-04-14シリコーン金型:小ロット生産において時間と労力を節約できる

シリコーン成形は、真空鋳造または真空成形とも呼ばれ、真空環境下で行われるプロセスです。このプロセスには、鋳造材料の脱気、攪拌、予熱、成形を経た後、恒温オーブンでの二次硬化が含まれます。これにより、製造されたプラスチック部品は、ABS などの原材料と同等の強度と硬度の要件を達成することができます。

このプロセスは主に新製品開発や小ロット生産の現場で用いられます。なぜなら、金型開設による射出成形品に近い性能を備えたプラスチック部品を生産できるからです。また、シリコーン金型を使用することで、顧客のニーズに応じてカラーマッチングも可能となり、多様な生産ニーズを満たすことができます。

1. 使用材料

ABS、PP、PC、そしてソフトゴムなど

2. プロセスの利点

シリコーン金型は、小ロットの高品質プラスチック原型製作に最適な選択肢です。これは、製品設計の実現可能性を迅速に検証するだけでなく、必要数量が鋼型開設の条件を満たさない場合に、顧客が最速かつ最経済的な方法で小ロットの部品をカスタマイズできるよう支援します。

- a. 製品開発サイクルを大幅に短縮する。金型複製技術を採用することで、製品の原型を迅速に形成でき、テスト・検証プロセスを加速させます。これにより、貴重な時間資源を節約するだけでなく、研究開発の効率を向上させ、製品をより早く市場に投入することが可能となります。

- b. 製品開発・製造コストを効果的に削減する。従来の製造方法と比較して、金型複製により原材料の消費を低減できるとともに、製品設計の初期段階で潜在的な問題を発見・修正できるため、後段階での高額な改修コストを回避することができます。

- c. 設計の柔軟性を高める。実際の製品原型を制作することで、デザイナーは製品の外観と性能をより直感的に評価でき、デザインに必要な調整や最適化を行うことができます。これにより、設計の精度を向上させるだけでなく、製品の市場競争力を強化することにもつながります。

- d. 再現度が高く、製品精度が優れている。原型の構造、ディテール、質感まで正確に複製することができ、高品質で高精度な射出成形部品を提供します。

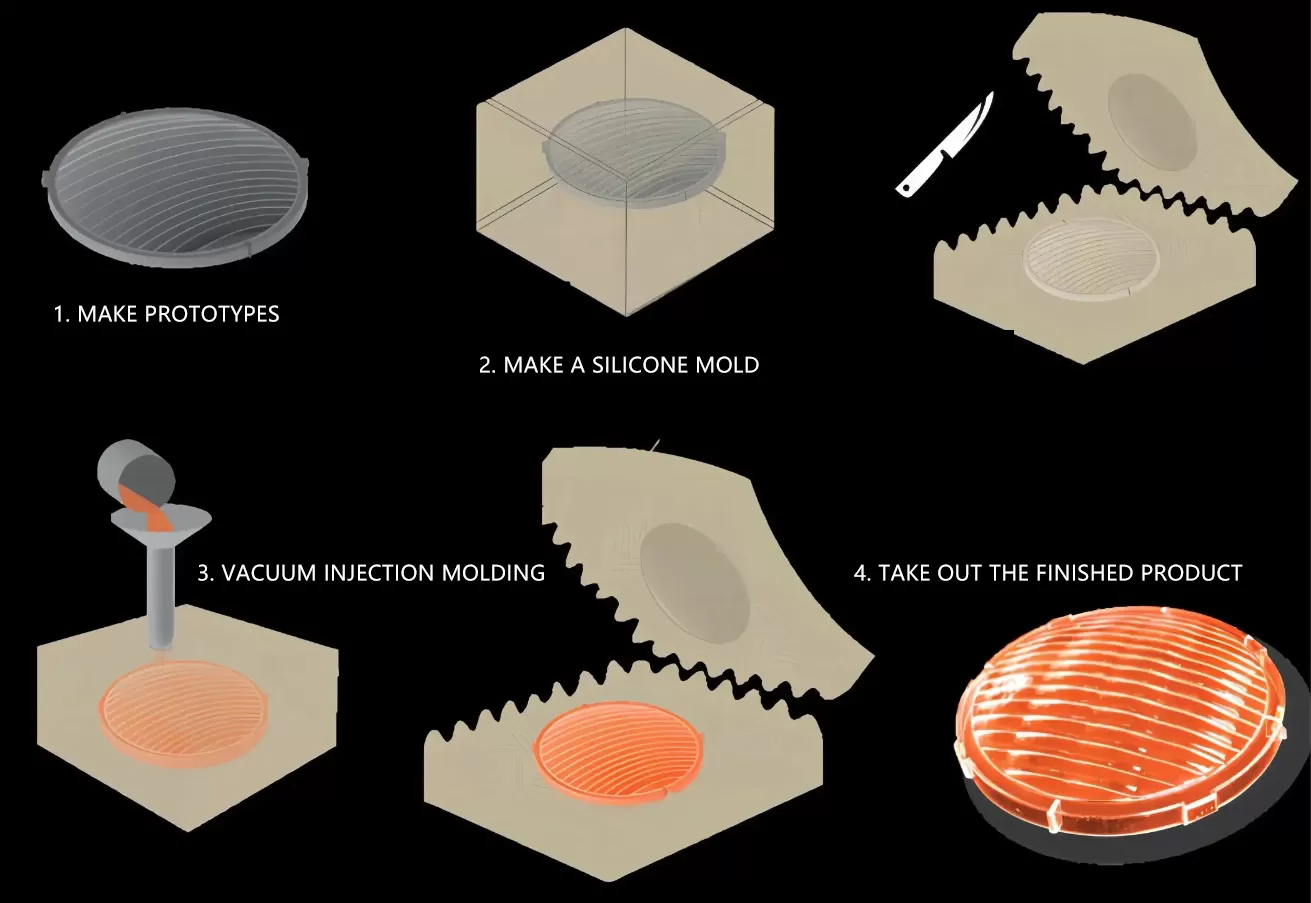

3. 工程フロー

1. 原型製作

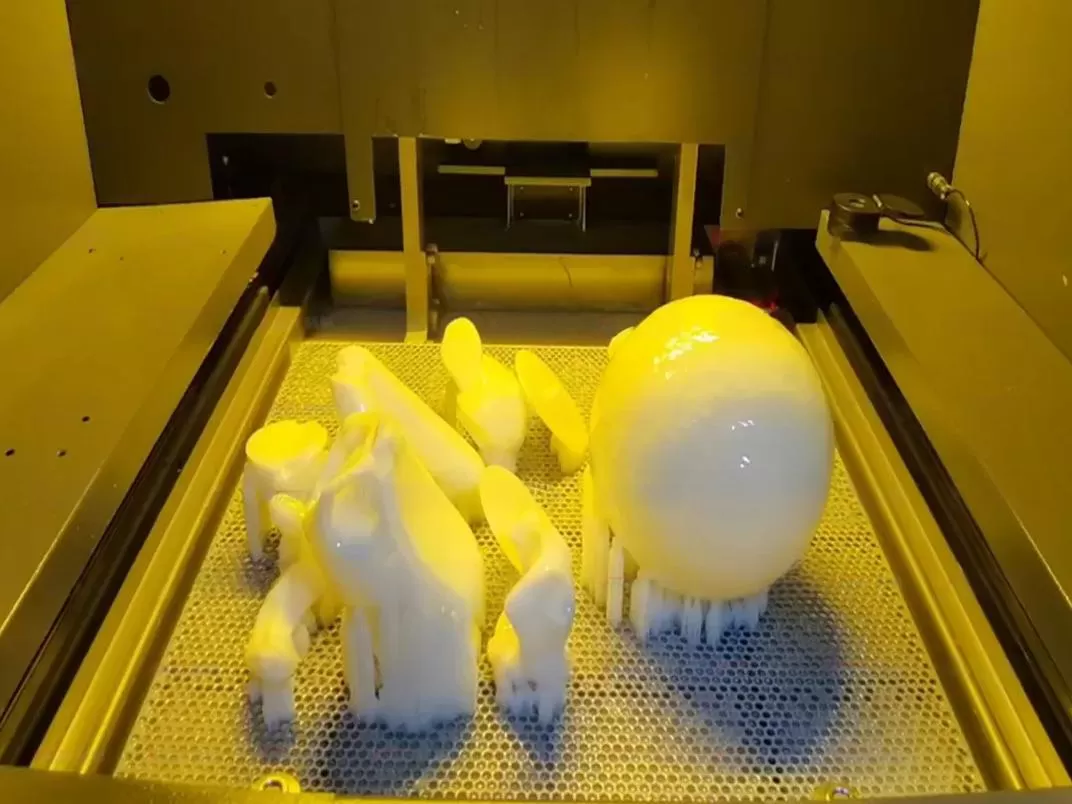

3D プリント原型

提供された 3D 設計図に基づき、SLA や DLP などの 3D プリンティング技術により原型部品を製作します。これらの技術は、複雑な形状・構造や表面仕上げを最大限に忠実に再現でき、設計から原型までの時間を大幅に短縮します。デザイナーやエンジニアは、設計の実現可能性を迅速に検証し、フィードバックに基づいた反復的な改良を行うことが可能となります。

シリコーン金型製作

シリコーン金型製作

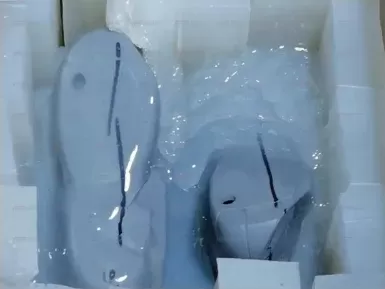

3D 原型の型取りと取り出し

原型が製作された後、型枠を作り、原型を固定したらシリコーンを流し込み、乾燥を待ったのちに原型を取り外すことでシリコーン金型が得られ、シリコーン金型の製作が完了します。

金型が大型または複雑な場合は、慎重にゆっくりと作業を進める必要があります。シリコーン金型を洗浄し、表面が清潔であることを確認してください。必要に応じて金型のエッジを整えたり滑らかにしたりしてください。

3. 真空射出成形

製作対象の製品のニーズに応じて、樹脂、ワックス、コンクリートなどの適切な鋳造材料を準備し、シリコーン金型に材料をゆっくりと均一に注入して、金型全体を満たすようにします。材料の特性に合わせて一定時間、固化または硬化を待ちます。鋳造材料が完全に固化したら、シリコーン金型から慎重に完成品を取り外します。

60°~70° の恒温槽で 30~60 分間硬化させた後、型抜き可能となります。必要に応じて、70°~80° の恒温槽で 2~3 時間二次硬化を行います。通常の状況下では、シリコーン金型の耐用回数は 15~20 回です。

4. 工程の適用

- a. プラスチック原型

原材料はプラスチックで、主にテレビ、モニター、ドローン、ヘアドライヤーなどのプラスチック製品の原型を指します。3D 原型打ち合わせに最も一般的な感光性樹脂は、プラスチック原型のカテゴリに属します。 - b. シリコーン金型原型

原材料はシリコーンで、主に自動車、携帯電話、玩具、工芸品、日用品などの製品設計の外観を確認するために用いられます。