HXC 産業用ロボット ダイカスト事例

2025-03-22

マグネシウム合金ノートブックミドルフレームのバリ取り技術

2025-03-26アルミニウム合金高圧鋳造金型の典型的早期故障事例の解析と対策

鋳造金型の故障は金型寿命を短縮し、製品コストの上昇のみならず生産に深刻な影響を及ぼし、生産上緊急に解決すべき課題となっています。 本稿では、アルミニウム合金高圧鋳造金型の使用中に発生する典型的な早期故障事例について分析・検討します。金型の代表的な故障メカニズムである割れ、熱疲労亀裂、溶融損傷、キャビテーション(キャビテーションエロージョン)、変形に関する事例研究を行い、技術的解決策を提示します。

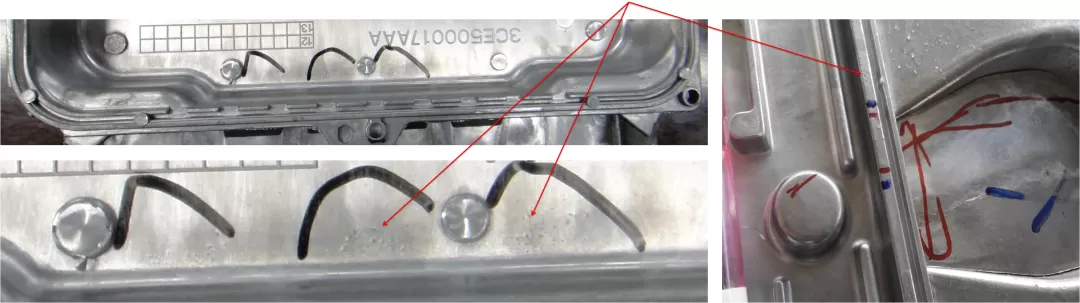

金型表面の「キャビテーション」-金型設計の問題

キャビテーション現象:鋳造品の表面に「点状腐食(ピッティング)」が形成される。

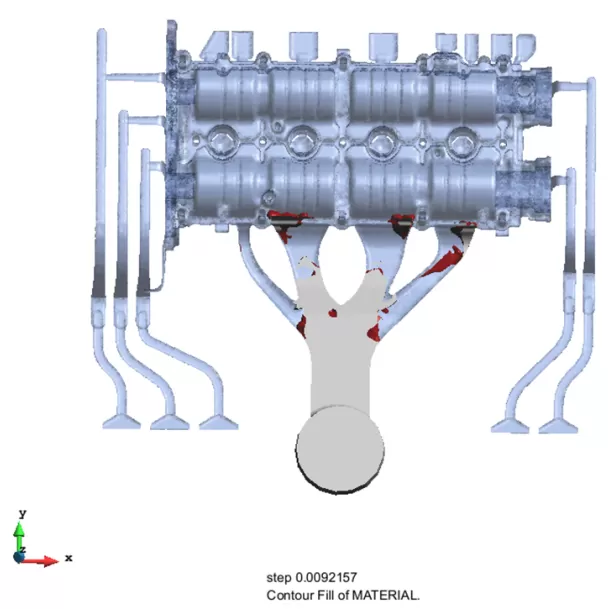

流路の断面積が拡大するとキャビテーションが発生します。 これにより、流路内を流れるアルミニウム合金溶湯の圧力が低下し、溶湯内部に負圧のキャビティ(気泡)が形成されます。鋳造工程や加圧段階で、これらの負圧「気泡」が金型表面で破裂し、金型材料を損傷して「点状腐食(ピッティング)」の発生につながります。このような欠陥は、鋳造回数が200~300 回程度で発生する可能性があります。

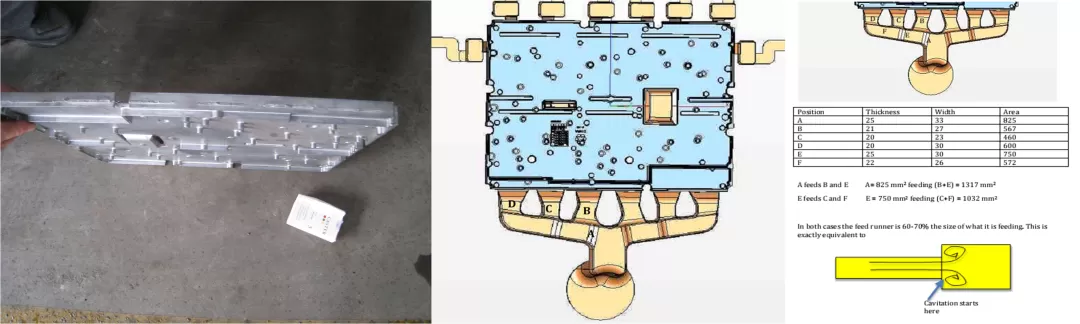

キャビテーションの原因:流路断面積の拡大

上記の図では、サイドのメインランナーの断面積は A=825mm² です。これが 2 本のブランチランナー B と E に分かれ、ランナー B+E の断面積は 1317mm² となります。このため、アルミニウム合金溶湯は流路内を流れる間に圧力が低下し、内部に負圧のキャビティが形成されます。

さらに、ブランチランナー E は C+F に分岐します。E の断面積は 750mm² で、C+F の断面積は 1032mm² です。このため、アルミニウム合金溶湯の圧力はさらに低下し、内部に負圧のキャビティが発生します。

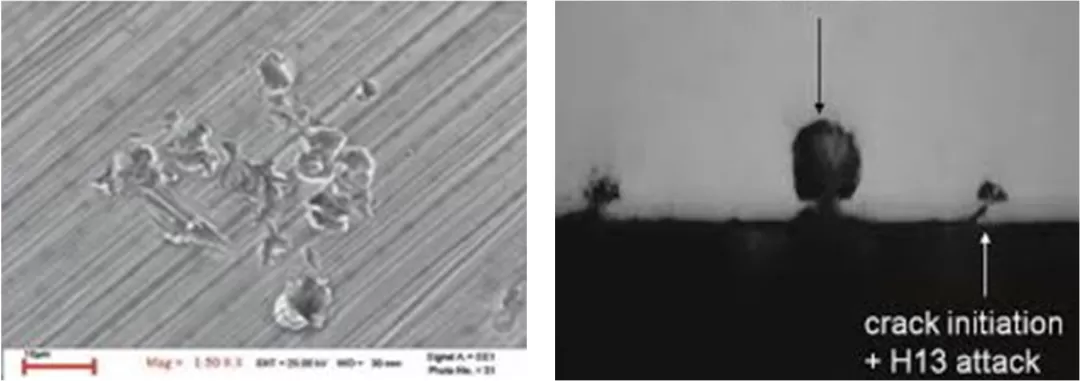

「キャビテーション」:顕微鏡分析と解決策

金型設計の原則

新規金型設計の基本原則:

ビスケット(材料かけ)から始まり、メインランナーの断面積はインナーゲートに至る経路で圧縮状態になるようにする。

屈曲部の R(曲率半径)は断面幅の 2 倍以上にする。

ゲート形状:ファンゲート、テーパー接線ゲート、チゼルゲートを適用する。

ゲート寸法の定義に従う。

いかなるエジェクターも金型表面と平行にし、突出または陥没させない。

金型侵食-射出速度と金型設計の影響

「溶融侵食(ディゾリューション)」現象:金型の肉厚部分が局部的に「削ぎ取られる」ように侵食される。これにより製品には余分な肉が形成され、形状が変形し、エジェクト不良(型抜けトラブル)が発生する。

ゲート部の射出速度が過大であること。また、流路設計が不合理であり、ゲート内に固化したアルミニウム合金がゲートの一部を閉塞していること。

固化したアルミニウム合金がゲートの一部を閉塞する

改善案:

流路設計の原則を厳密に遵守し、ゲートの局部的な閉塞による侵食を回避する。アルミニウム合金溶湯は約 3.2% の鉄を溶解する性質があり、侵食量はゲート速度の 2.7 乗に比例します。ゲート部の局部的な流速異常は、数百回の鋳造でゲート侵食を引き起こす可能性があるため、設計段階での流速管理が不可欠です。

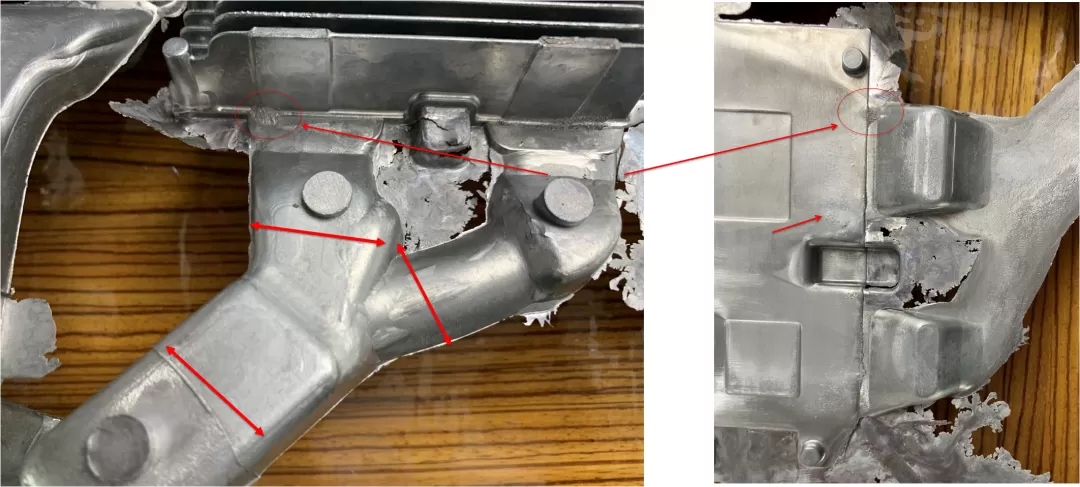

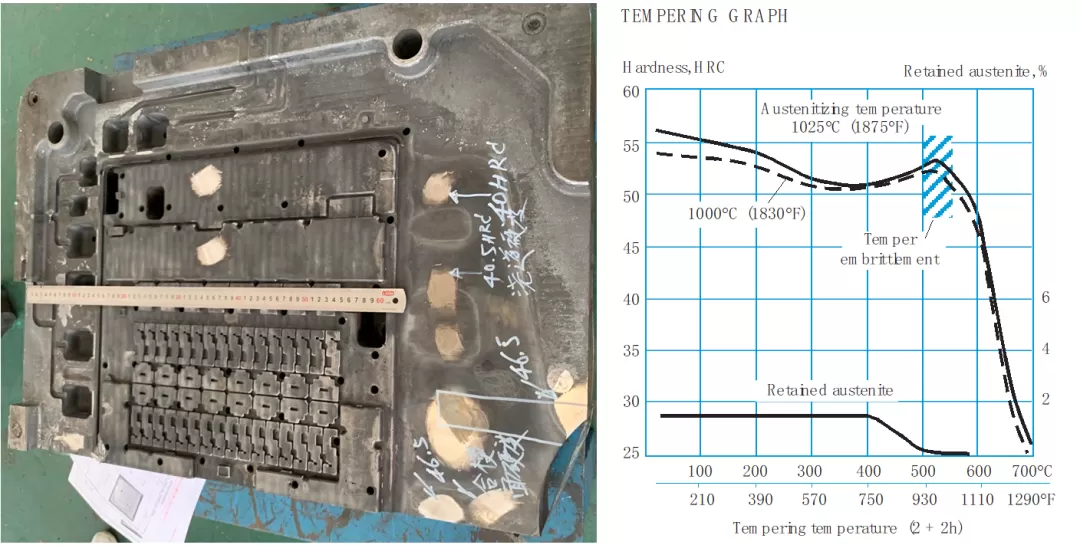

早期熱疲労-温度差の影響

金型熱疲労現象:金型表面に微細な亀裂(マイクロクラック)が発生し、これが拡大して金型材料の剥離(フレーキング)を引き起こす。この結果、鋳造品の型抜き(エジェクト)が不能となる。

3500トンの大型鋳造金型が3200個の製品を生産した後、ゲート近傍の金型表面に多数の熱疲労亀裂が発生し、製品が金型に「張り付き」(型詰まり)する事態となりました。

注: 金型材料の靭性に問題がある場合、ボスの R コーナー(曲率部)に亀裂が発生するはずです。

金型熱疲労の原因:金型表面の温度差が材料の熱疲労に対する耐性に影響を及ぼす。

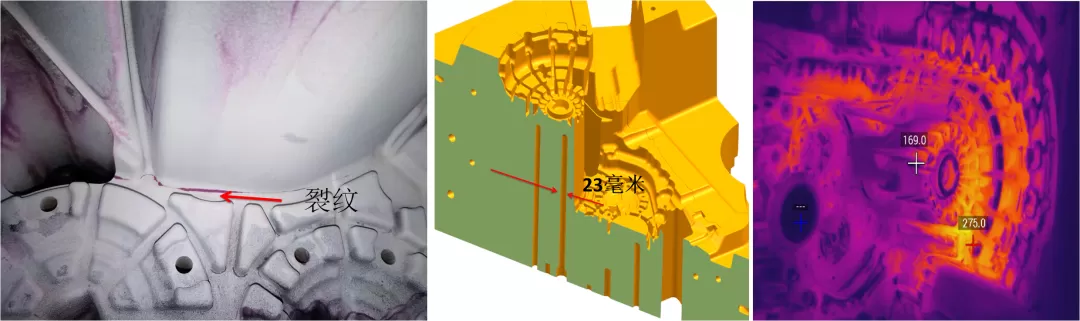

金型早期故障の問題:金型割れ-金型設計における温度場の考慮

冷却水路と金型表面の距離

水流速度

水路の水孔直径

シフト出力(温度制御装置の出力)

水性離型剤の噴射量

噴射角度

噴射距離

霧化度(アトマイズ度)

水性離型剤による奪熱量など

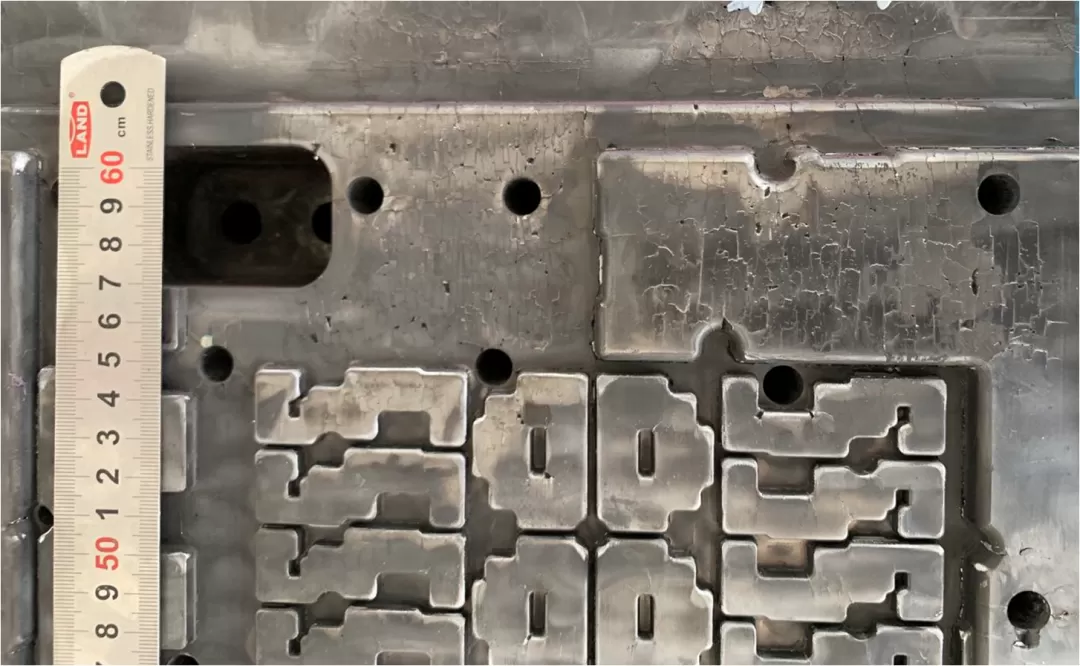

上記の例は 3000 トン鋳造設備の金型を示しており、冷却水路は金型表面から 23mm 離れた位置に配置されています。赤外線熱像計の測定によると、金型表面温度は 275°C/169°C/120°C と大きく不均一でした。亀裂発生の主な要因は以下の通りです:

内部冷却水路が表面から 23mm 離れていること

冷却効果が不足し、局所的な温度上昇を招いている。

段差部の R コーナーにおける肉厚変化が大きいこと(110mm→280mm)

肉厚の急激な変化に伴い、熱処理後の残留応力が集中し、亀裂起点となった。

三角インサートの溝部が放電加工で製作されていること

放電加工による表面改質層が応力集中を誘発しやすい。熱処理前に加工を行い、応力分布を金型形状に沿うようにすることが推奨される。また、冷却水路の配置は熱解析に基づいた計算が必要である。

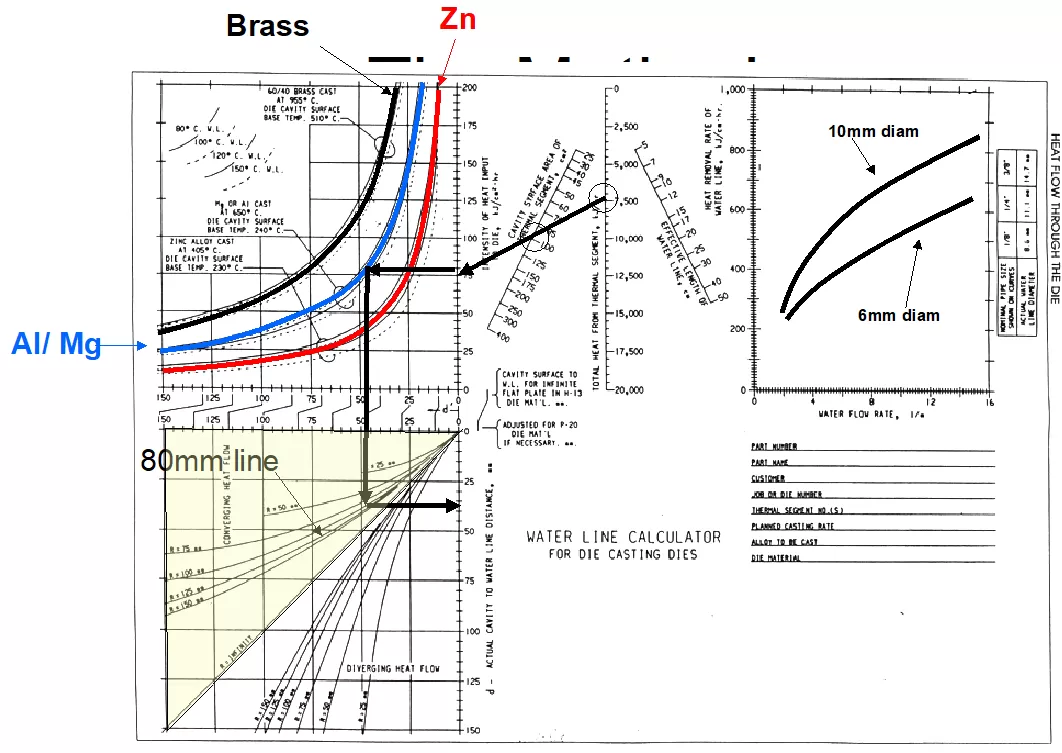

冷却水路の計算

アルミニウム合金 A383 を例にとると、その比熱は 2.90 J/cm³/℃、熱容量は 1094 J/cm³ です。

鋳造品が型抜きされる際、1cm³ のアルミニウム合金が液体状態の 593℃から固体状態の 450℃まで冷却される場合、放出される熱量は以下の通り計算されます:

1cm³ 当たりの放熱量

= 熱容量 + 比熱 ×(液相線温度 - 製品型抜き温度)

= 1094 + 2.90 × (593 - 450)

= 1500(J/cm³)

50 立方センチメートルのアルミニウム合金について、凝固から型抜きまでに放出される熱量は以下の通りです:

= 50cm³ × 1500J/cm³

= 75,000J(75KJ)

50 立方センチメートルのアルミニウム合金を想定し、シフトアウトプット(生産効率)が 200 個 / 時間の場合、金型温度場設計段階ではこの生産効率を踏まえた熱量計算が必要となります。このとき、アルミニウム合金から放出される熱パワーは以下の通り計算されます:

熱パワー

= 75KJ / 個 × 200 個 / 時間

= 15,000KJ / 時間

可動型と固定型がそれぞれ 50%の熱量を奪う場合、可動型側の金型が放出する熱パワーは以下の通りです:7500 KJ / 時間

冷却水流速が 6L/min で、直径 6mm の水路を使用した場合、奪われる熱量は 400KJ/h となります。必要な冷却水路の長さは以下の通り計算されます:

7500/400 = 18cm

また、冷却水流速を変えずに直径 10mm の冷却水路を使用した場合、水路長は:

13cm

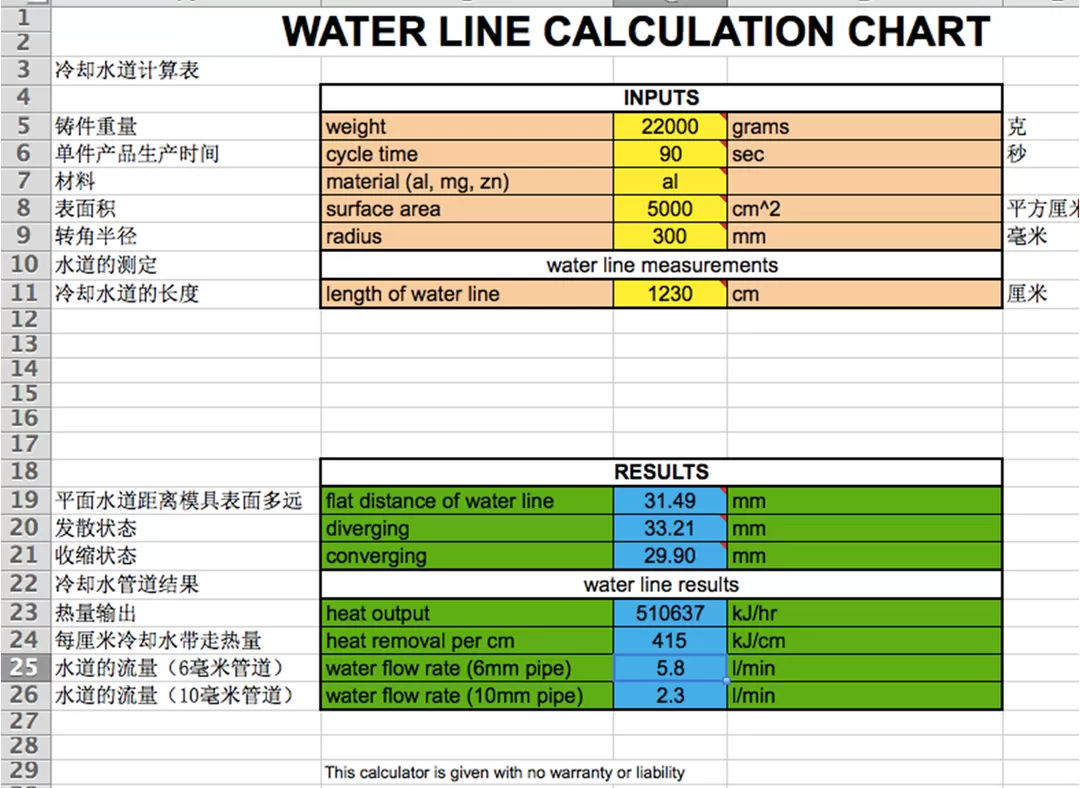

Excel は冷却水路計算テーブルです。

シリンダー型金型を例にとります:

鋳造品重量:22 KG

鋳造サイクルタイム:90 秒

鋳造合金:アルミニウム合金

鋳造表面積:5000 cm²

算出された冷却水路全長:1230 cm

表面からの冷却水路距離:29.9 mm~33.2 mm

放熱量:510,637 KJ/h

冷却水路 1cm 当たり奪熱量:415 KJ/h

冷却水流量(6mm 口径):5.8 L/min

冷却水流量(10mm 口径):2.3 L/min

以上が冷却水路全長です。

温度場設計のプロセスでは、鋳造品を分解する必要があります。肉厚と金型との接触表面積に基づいて、分解された特定の部分の冷却水路の金型表面からの距離、水流速度、水路口径を計算します。

金型材料や熱処理の工程・品質管理が優れていても、金型に問題が発生するケースがあります。その主な原因は、多くの金型で温度場の計算が行われていないためです。特に、冷却水路が金型表面からどれほど近い位置に配置されているかが重要となり、スポット冷却を行う金型ではこの傾向が顕著です。

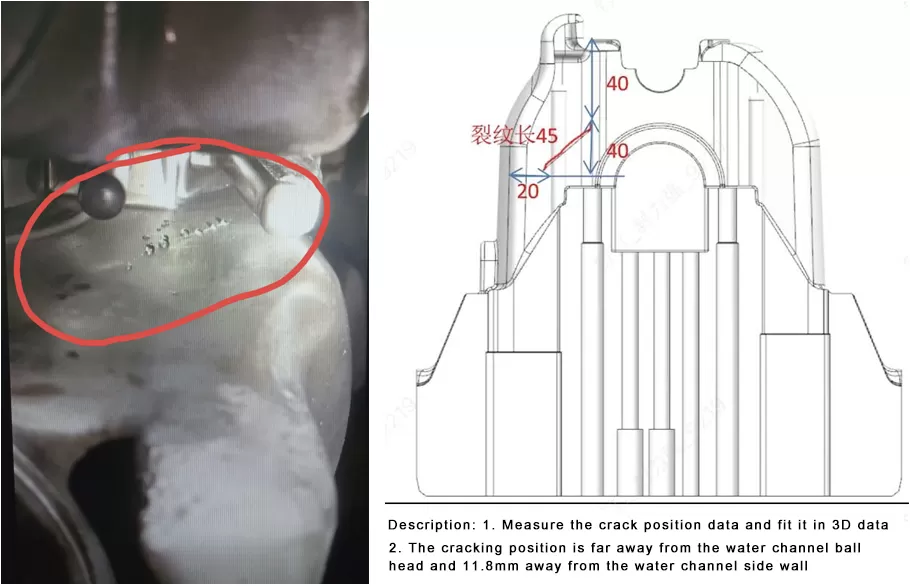

写真に示すシリンダー型金型のクランクシャフトスリーブ側のインサートには、側面に亀裂が発生しており、これによりインサートから冷却水が漏洩しています。漏洩箇所は、予備充填されたアルミニウム合金溶湯の液面(約 15%)とほぼ同一の高さに位置しています。これは、冷却水管内の水が沸騰し、体積膨張を起こした結果、金型に亀裂が発生して漏洩したことを示しています。現在の冷却水路は金型表面から 11.8mm の位置に配置されています。

金型の変形-寸法膨張の考察

材料膨張の計算:膨張量=材料の熱膨張係数 × 温度差 ×450。大型金型の場合、室温ではなく高温下で使用されることを考慮することが特に重要です。例えば、長さ 635× 厚さ 150 の金型の表面と背面の温度差が 95°C の場合、金型表面のアーク(湾曲量)は 0.5mm、両側合計で 1mm となります。これらの変数を考慮することで、金型の局部的な亀裂、鋳造品のバリ(フラッシュ)発生、および金型変形を回避できます。

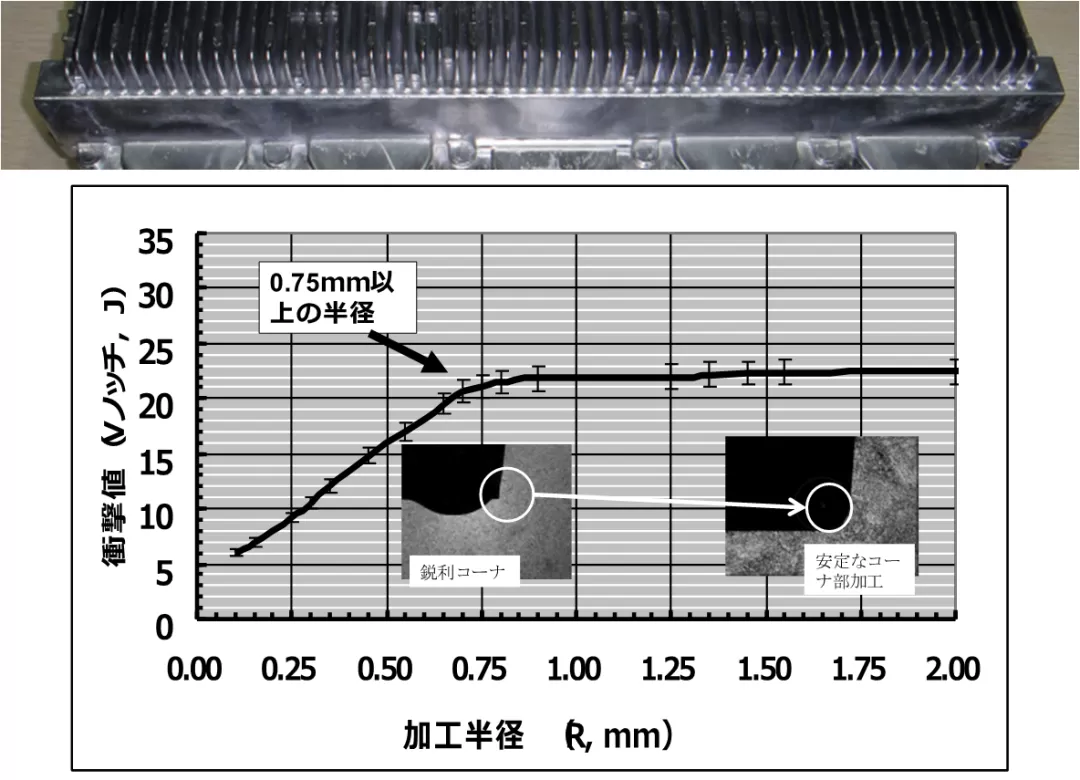

R コーナー寸法の定義、離型剤噴射は温度場の一部

製品の R コーナーの寸法は、金型寿命に影響を与える要因の一つです。 ほとんどの製品において、R コーナーは 1.5mm 以上に設定することが望ましい。

図に示すように、通信機器用鋳造ベースステーション筐体製品の R コーナーは 90 度(直角)となっており、金型は 1,000 個の生産後に亀裂を発生しました。金型材料の R コーナーが 1.5mm から 0.5mm に小さくなると、材料の衝撃靭性が 22J から 16J に低下します。さらに R コーナーが 0.25mm にまで小さくなると、靭性は 8J まで低下します。鋳造金型は高温下での生産が行われるため、キャビティの R コーナーは 2.5mm 以上に管理することが推奨されます。

注: R コーナー部分に不要な刃痕(切削痕)が残らないよう注意すること。

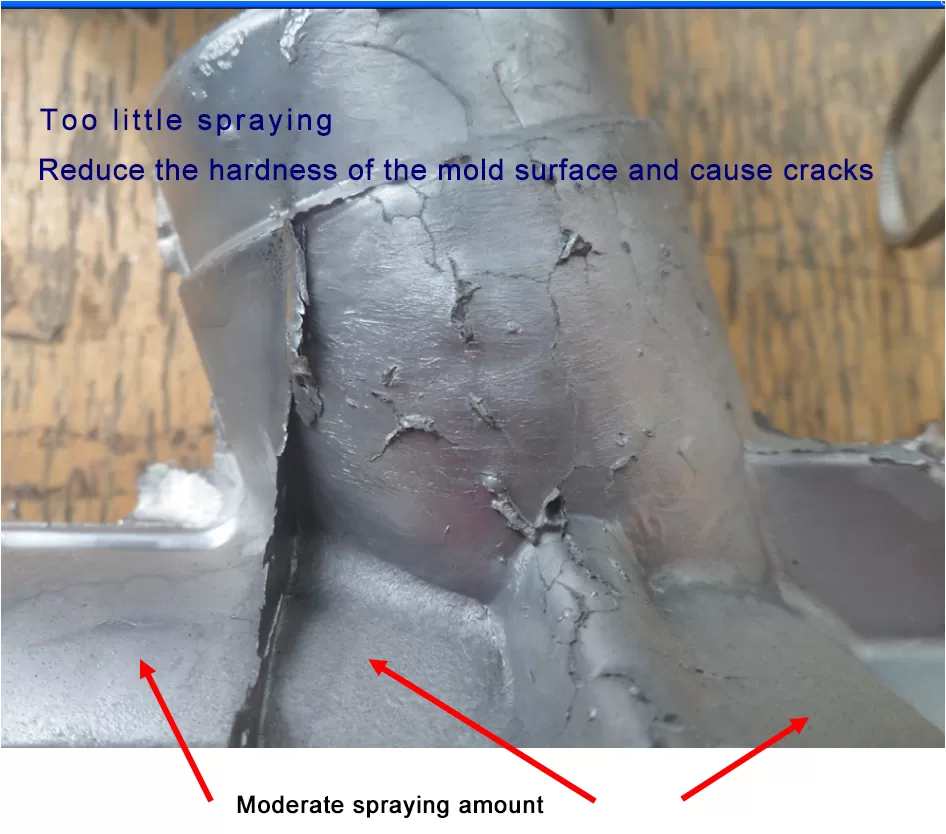

水性離型剤の噴射は金型寿命に影響を及ぼします。

図に示す金型が 60,000 個の製品を生産した後、鋳造品の厚肉部に深刻な熱疲労亀裂が発生しましたが、薄肉部には亀裂が確認されませんでした。このため、局部的な水性離型剤の噴射量と噴射角度、並びに離型剤による奪熱量の計算が必要となります。

1cm³ の水性離型剤は 2600J の熱を奪うことができます。

1cm³ のアルミニウム合金が液体から凝固までに放出する熱量を離型剤の噴射で奪う場合、必要な離型剤噴射量は 0.7cm³ となります。

ただし、具体的な離型剤噴射量は製品形状に合わせて計算する必要があります。

まとめ

1. 金型表面のキャビテーション(キャビテーションエロージョン)による「点状腐食」の発生は、金型設計上の問題です。

鋳造金型の流路設計原則を厳密に守れば、素材ケーキからインナーゲートに至るメインランナーの全断面積が収束状態となるように設計することで、キャビテーションの問題を解決できます。

2. 金型インナーゲートの局部的な溶融現象は、金型流路設計時に鋳造金型の設計原則に則らなかったことが原因です。

射出工程中、流路内を流れるアルミニウム合金溶湯の一部が先にインナーゲートに到達し、固化してゲートの一部を閉塞します。これにより、後続の溶湯がインナーゲートに到達する際、射出フロー中の局部的な流速が異常に上昇し、ゲート部の溶融を引き起こします。

このような溶融現象を解消するためには、鋳造金型の設計ガイドラインを厳密に遵守し、流路内の溶湯の流動時に生じる圧力低下によるゲート閉塞を回避する必要があります。

3. 金型の早期熱疲労は、多くの場合金型材料表面の温度差と関連しています。

本稿では、温度差に起因する材料の応力・歪みについて考察しており、事例分析の結果、アルミニウム合金溶湯の高温により、3,200 個の生産後に金型表面に多数の早期熱疲労亀裂が発生したことが明らかになりました。

その原因は、アルミニウム合金溶湯の温度が金型材料の焼戻し温度を異常に上回り、630°C に達したため、金型と溶湯が接触する部分の硬度が低下し、早期の熱疲労亀裂が出現したためです。

4. 金型割れの要因は多岐にわたりますが、本稿では金型温度場に起因する割れ現象に焦点を当てて議論します。

具体的な温度場計算においては、記載の Excel テーブルを用いて冷却水路の設計を行う必要があります。冷却水路は金型表面から少なくとも 20mm 離し、スポット冷却の場合は 15mm の距離を確保することで、金型割れを防止することが可能です。

5. 金型の変形は、高温下での生産に起因します。

金型材料自体が熱膨張を起こすため、線形寸法の変化だけでなく、表面の凸部形状まで影響を受けます。これらの変数を考慮することで、バリ(フラッシュ)の発生や金型変形の問題を解決できます。

6. R コーナーの寸法は非常に重要です。

金型は 1,000 回の成形後に R コーナー部分から亀裂が発生する可能性があり、推奨される R 値は 2.5mm を超えることです。離型剤の噴射は金型温度場の一部であり、具体的な噴射量は計算に基づいて測定・管理する必要があります。 このようにして初めて、金型の寿命延長を達成することが可能となります。