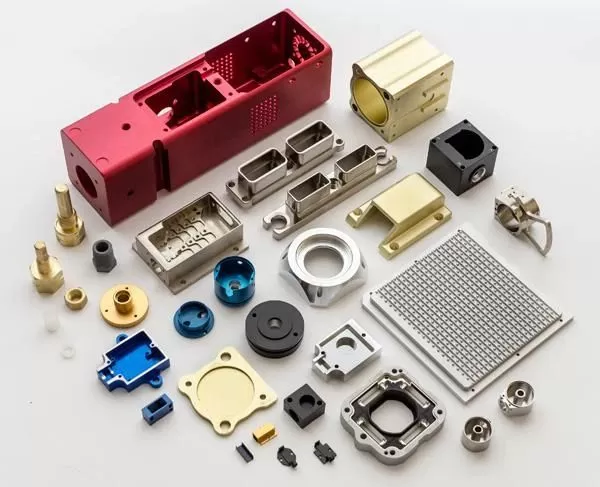

一般的な表面処理

- 優れた製品は単に加工されたものではありません。耐食性、耐摩耗性、外観、そして長期的な耐用性を確保するために、さまざまな表面処理が施される必要があります。

- HXC は長年にわたるプロトタイプ製作の経験を有し、CNC 加工や 3D プリンティングなどを行っています。当社は機械加工、表面処理、組み立てまで一貫したワンストップサービスを提供しております。

- そのため、HXC は CNC 技術に加えて、塗装、焼き付け、粉体塗装、サンドブラスト、ショットブラスト、陽極酸化処理、硬質陽極酸化、マイクロアーク酸化、電気メッキ、電気泳動塗装、レーザー刻印、シルクスクリーン印刷、ブラッシング加工、鏡面研磨、染色、黒酸化処理、CD パターン、エッチング、ハイグロス、エッチングパターン、ドロップグルー等の表面処理にも豊富な実績を有しております。適切な仕上げ処理により製品は更に価値が高まります。

アノダイジング

陽極酸化処理(アノーダイジング)とは、金属部品の表面を保護皮膜に変換する電解処理プロセスです。

自然酸化皮膜は、耐食性や耐摩耗性を向上させ、裸金属に比べて塗装下地や接着剤の密着性を高めます。陽極酸化処理を施すことで、製品の耐用年数を延ばし、より多くのカラー選択が可能になります。陽極酸化処理には、通常陽極酸化、ブラッシング酸化、硬質酸化、厚膜酸化、マイクロアーク酸化などの異なる種類があります。酸化処理が可能な材料には、アルミニウム合金、マグネシウム合金、チタン合金などがあります。

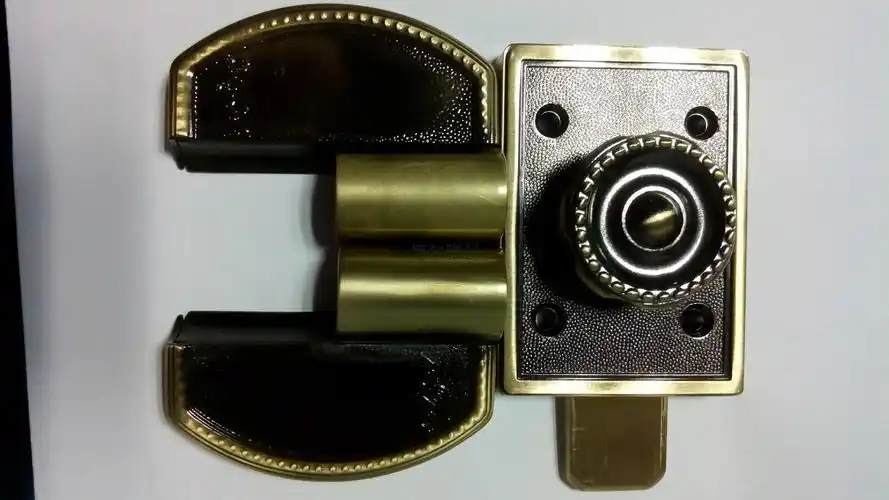

電気メッキ

電気メッキとは、基本的に部品を金属塩溶液中に陰極として浸し、金属板を陽極として使用し、直流電流により金属の陽イオンを還元させ、固体基板上に金属被膜を生成する処理のことです。電気メッキは製品に様々なメリットをもたらします。製品をより美観的にするだけでなく、市場でのポテンシャルを高めることができます。現在までに多種多様な電気メッキ方法が存在し、さまざまな製品の製造に幅広く適用されています。

電気泳動塗装

電気泳動(EP)は電気泳動現象の略称で、帯電粒子が電場の作用下で反対極に移動する現象を指します。電場中で帯電粒子の移動速度の違いを利用した分離技術を電気泳動技術と呼びます。工業的な需要が高まるにつれ、電気泳動処理は選択した色に関わらず金属の光澤を維持し、製品表面の耐食性を向上させる一般的な方法となっています。電気泳動処理は製品の精度にほとんど影響を与えません。片面の電着皮膜の厚さは約 10-25μm です。実際には、より厚い皮膜が必要な場合は厚さをカスタマイズすることも可能です。

パッシベーション

パッシベーションは、クロメート処理とも呼ばれ、一種の酸洗技術です。パッシベーション工程では、酸または超音波洗浄を用いて、表面の遊離油スケール、錆や酸化皮膜を除去します。その後、パッシベーション液の化学反応により、保護性の外層シールド材が形成されます。この酸化皮膜は空気との化学反応が起こりにくく腐食を引き起こしにくいため、防錆・耐錆に役立ちます。パッシベーション皮膜の色は材料の種類によって異なります。パッシベーションは製品の厚さに影響を与えないため、製品の寸法公差に影響を及ぼしません。

黒酸化処理

黒酸化処理(ブラッケニング)は、「ブルーイング」とも呼ばれ、金属表面に一体的な保護酸化皮膜を生成することで耐食性を向上させるプロセスです。製品を強酸化性の化学溶液に浸漬することで、空気との接触を遮断して錆の発生を防ぎます。この技術は、鉄や鋼などの鉄系材料に適用できます。

QPQ

QPQ は Quench Polish Quench の略称で、時には Tufftride、Tenifer、Melonite というブランド名でも知られています。このプロセスは、鉄系金属部品を 2 種類の異なる塩溶液に入れ、複数の元素を金属表面に浸透させて複合浸漬層を形成することで、外観の改善を達成します。QPQ 仕上げは、良好な摩擦係数、耐疲労性、耐食性、そして変形量の少なさをもたらします。QPQ プロセスはあらゆる種類の鉄鋼材料に適しています。

(注:黒酸化処理はステンレス鋼製品には適用できませんが、QPQ 処理によりステンレス製品に黒色表面を付与することが可能です。)

レーザー彫刻

ラジウム雕刻は、光学原理を利用して製品にロゴやパターンを彫刻する処理で、レーザーエングレービングやレーザーマーキングとも呼ばれます。ラジウム雕刻の効果は永久的で、表面品質が高い特徴があります。さまざまな金属製品やプラスチック製品に適用できます。

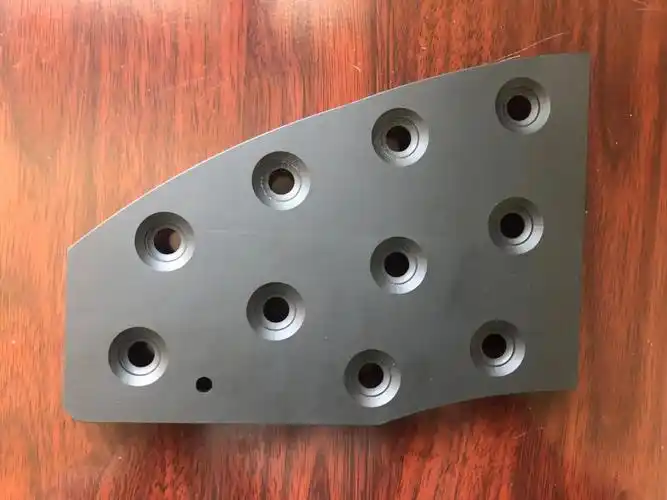

ポリッシング

研磨(Polishing)は、ワークピースの表面を平滑化する表面仕上げプロセスであり、より光沢のある美観的な表面を実現します。そのため、美しい表面を求める場合は、透明研磨が適した選択肢となります。金属研磨には機械研磨と電解研磨の 2 種類があります。電解研磨は、特に構造が複雑な部品や手作業や機械的方法で研磨が難しい部品において、重い機械研磨の代わりに使用できます。電解研磨は鋼、アルミ、銅などの金属部品に多用されます。

シルクスクリーン印刷

スクリーン印刷は、メッシュを介してインクパターンを基材表面に転写する印刷方法です。

通常、1 回の印刷で単色印刷モードとなりますが、必要に応じて複数のスクリーンを使用して多色の画像やデザインを作成することが可能です。HXC では、1 つの製品表面に 6 色(黒、赤、青、黄、白、緑を含む)を印刷した成功事例を多数有しています。より持続的なスクリーン印刷を希望する場合、印刷後に UV 層を追加することで耐用年数を延ばすことができます。スクリーン印刷はさまざまな金属やプラスチック材料に適用可能で、酸化処理、塗装、粉体塗装、電気メッキ、電気泳動塗装などの表面処理と組み合わせても使用できます。

ブラッシング仕上げ

ブラッシング仕上げは、金属製品の表面に平板状の研磨ベルトや不織布ローラーブラシを押し当てることで線条模様を形成する表面処理の一種で、耐久性のある高摩擦力の表面を提供します。優れたブラッシング仕上げはまるで芸術の域に達するものです。

ブラッシング仕上げは現代生活においてますます普及しており、スマートフォン、コンピューター、ディスプレイ、家具、電気製品などに幅広く適用されています。

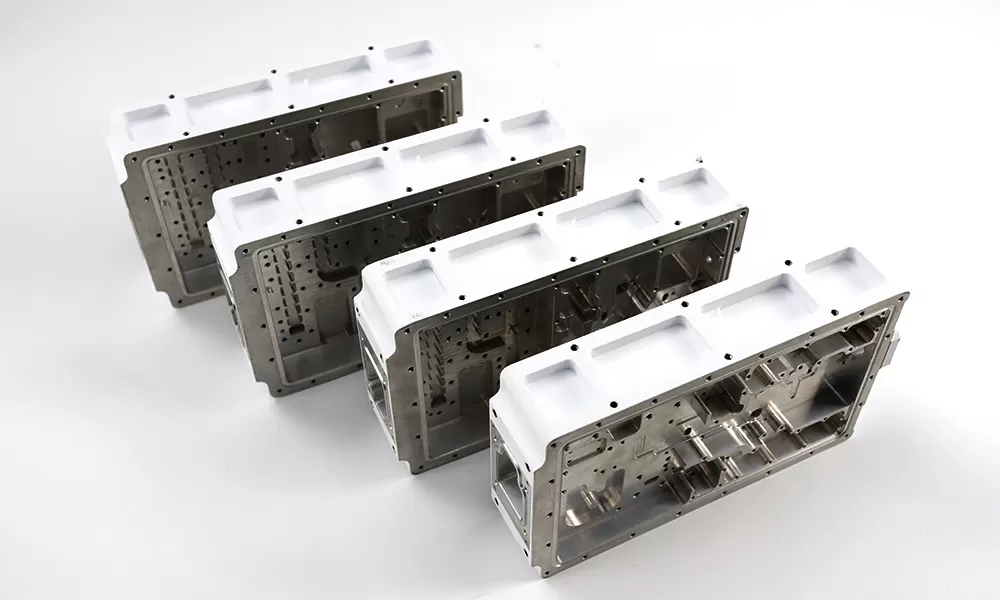

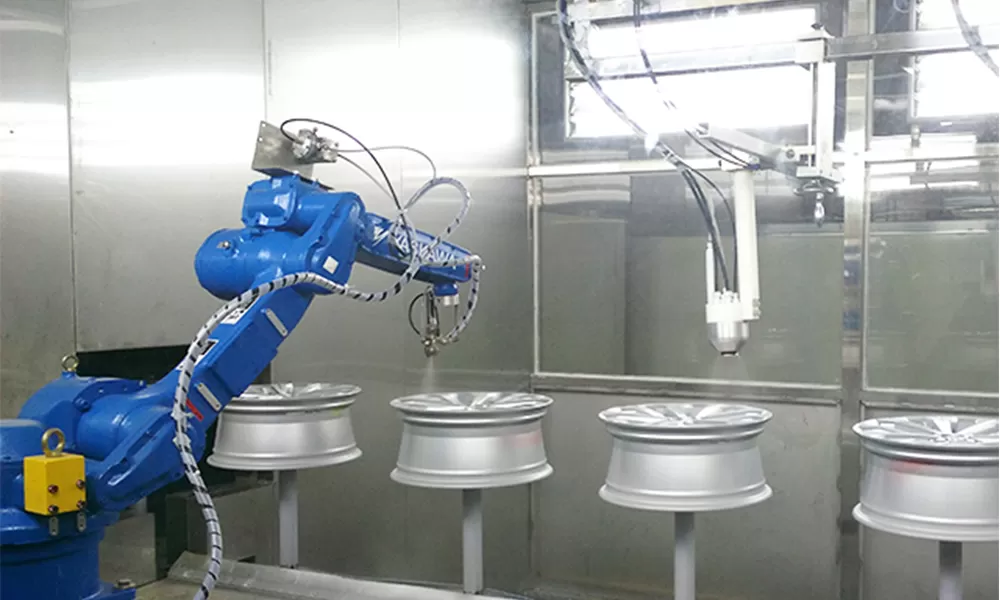

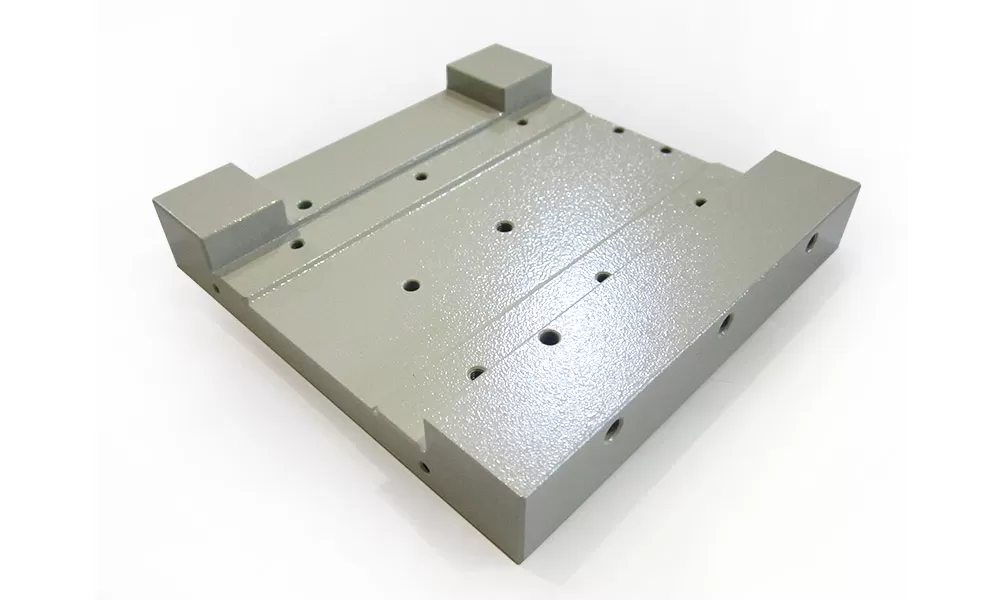

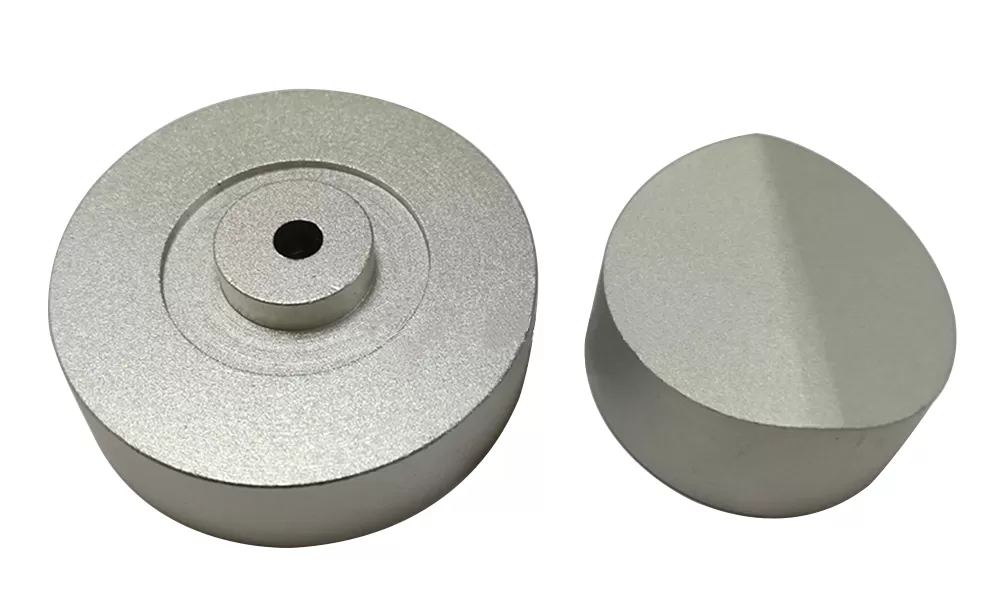

粉体塗装 と塗装

粉体塗装(Powder Coating)と塗装(Painting)は、金属部品における 2 つの一般的な表面仕上げ方法です。精密部品や小ロットカスタマイズ製品にも広く適用されています。通常、従来の塗料よりも堅牢な硬質仕上げを形成し、表面を腐食や錆から保護するとともに、美しい外観を提供します。HXC では、異なる質感(細粒、粗粒、レザーグレインなど)、さまざまな色、そして異なる光沢度(マット、フラット、ハイグロス)を選択できます。

サンドブラスト

サンドブラストは金属製品の表面処理に有効な方法です。砂粒子が表面に衝突することで、より滑らかで均一な質感を形成し、製品の清浄度と粗さを向上させます。同時に製品とコーティングの密着性と耐久性も向上します。サンドブラスト + 酸化、サンドブラスト + 電気メッキ、サンドブラスト + 電気泳動塗装、サンドブラスト + 粉体塗装、サンドブラスト + 焼き付け塗装、サンドブラスト + パッシベーションなど、多くの表面処理の前処理方法として選択されています。

テフロンコーティング

テフロンコーティング(Teflon Coating)は、テフロンスプレーとも呼ばれる非常に特殊な表面処理技術です。卓越した粘着抵抗性、非粘着性、耐熱性、低摩擦係数、高硬度、防湿性、高化学抵抗性などの特徴を備えています。そのため、食品産業、食器、調理器具、製紙産業、医療機器、電子製品、自動車部品、化学機器など幅広い分野で応用されています。同時に、テフロンコーティングは材料を化学腐食から保護することで、部品の耐用寿命を延ばすことができます。

上記の表面仕上げ以外に、HXC ではショットブラスト、染色、CD パターン、エッチング、ハイグロス、エッチングパターン、ドロップグルー(滴胶)なども提供しており、詳細はお気軽にお問い合わせください。