ステンレス鋼材の CNC ワンストップ部品加工

CNC 加工(ステンレス鋼)

ステンレス鋼は、耐食性や耐摩耗性などの特殊な性質により、エンジニアによってよく選択される材料の一つとなっています。

一般的なステンレス鋼の種類には、オーステナイト系、マルテンサイト系、304、303、316、420、双相ステンレス鋼などがあり、異なるタイプのステンレス鋼は物理的性質が異なります。もし製品に非磁性で高い靭性と可塑性が必要で、強度にこだわりがないのであれば、オーステナイト系ステンレス鋼の使用をおすすめします。食品関連の製品の場合は、316 ステンレス鋼の使用をおすすめします。HXC は 10 年以上にわたるステンレス鋼の CNC 加工実績を持っており、材料選定に迷われる際は、是非オンラインの技術エンジニアまでお問い合わせください。

CNC 加工によるステンレス鋼部品の加工工程とは何ですか?

ステンレス鋼は密度が高く、硬度が大きく、且つ磁性を持たないため、加工技術においてはクランプや工具の選択が他の材料と異なります。一般的に CNC 加工によるステンレス鋼部品の代表的な加工工程には、CNC フライス加工、CNC 旋盤加工、研削盤加工、ワイヤーカット、放電加工、深穴ドリル加工などがあります。さらに多くの新しい精密加工技術も存在し、エンジニアは異なる工程を組み合わせることで、お客様に理想的な製品を提供することが可能です。

ステンレス鋼部品の展示(ディスプレイ):

CNC 加工されたステンレス鋼の表面処理にはどのようなものがありますか?

通常、ステンレス鋼は酸化や腐食しないため、表面処理をする必要がないと思われがちですが、これは間違いです。ステンレス鋼も特定の環境下では長時間経過すると酸化や腐食します。ただし、その速度は他の鋼材部品よりも遅いだけです。

製品を保護し、酸化・腐食を防ぎ、製品寿命と識別性を向上させるため、当社は長らくお客様に加工+表面処理サービスを提供しております。一般的に CNC 加工後のステンレス鋼に施される代表的な表面処理方法には、研磨、ポリッシング、サンドブラスト、粉体塗装、ワイヤーブラッシング、電気メッキ、レーザー彫刻などがあります。

検査基準と手順:

1:部品の用途と業界基準(ASTM、ISO、GB など)に基づいて検査計画を策定する。

2:抜き取り検査:バッチ生産された部品について、一定の割合でサンプリングし、全体の品質安定性を確保する。

3:記録とトレーサビリティ:検査データを保存し、部品の品質トレーサビリティを実現する。

4:製品品質に厳しい要求のある製品には、全検査の方法を採用します。

1. 寸法及び幾何精度の検査

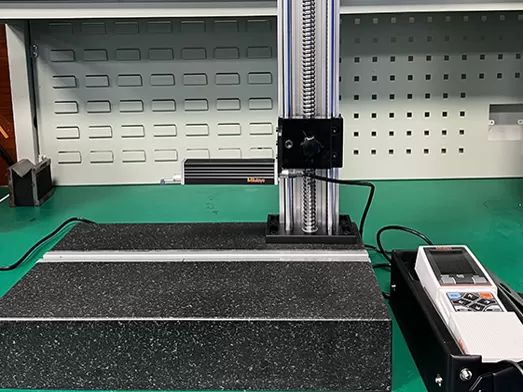

工具: 三次元測定機(CMM)、遊標卡尺(バーゲージ)、千分尺(マイクロメータ)、プロジェクター、表面粗さ測定機など。

検査内容:

部品の重要寸法(長さ、直径、孔径、肉厚など)を測定する。

幾何公差(真直度、平面度、真円度、垂直度、同軸度など)を確認する。

複雑な曲面や不規則形状の構造の幾何精度を、3D スキャンまたは画像測定により確認する。

2. 表面品質の検査

外観検査:

目視または拡大鏡や顕微鏡を用いて、表面に傷、割れ、酸化、錆、バリ、凹みなどの欠陥がないか確認する。

表面処理(ポリッシング、電気メッキ、サンドブラストなど)の効果が均一であるか確認する。

表面粗さの検査:

表面粗さ測定器(触針式や光学式など)を用いて、表面粗さ値(Ra、Rz など)を測定し、技術要求を満たしていることを確認する。

3. 材料特性の検査

硬度試験:

ロックウェル硬度計(HRB、HRC)、ビッカース硬度計またはブリネル硬度計を用いて、ステンレス鋼の硬度が基準を満たしているか確認する。

化学成分分析:

分光分析装置(X 線蛍光分析装置、直読分光計など)または化学分析方法を用いて、ステンレス鋼の組成(クロム、ニッケル、モリブデンの含有量など)が規格の要件を満たしているか確認する。

機械的特性試験:

引張試験や衝撃試験などにより、ステンレス鋼の強度や靭性などの機械的特性を検出する。

4. 内部欠陥の検査

非破壊検査(NDT):

超音波検査: 亀裂、気孔、介在物などの内部欠陥を検出するために用いられ、厚肉部品に適している。

X 線検査: 部品を透過させた画像により、溶接部の品質や鋳造欠陥などの内部構造上の欠陥を検出する。

磁粉検査: 強磁性を有するステンレス鋼に適用し、表面及び表面近傍の亀裂を検出する。

浸透検査: 非多孔質材料の表面開放型欠陥(亀裂、気孔など)を検出するために用いられる。

5. 機能試験

密封性試験:

シール性が要求される部品(バルブ、配管継手など)に対し、液圧または気圧試験を行い、漏れの有無を確認する。

耐食性試験:

塩水噴霧試験や粒界腐食試験などにより、ステンレス鋼の特定環境下での耐食性を確認する。

組立試験:

部品と他の部品との組み立てや嵌合がスムーズかどうかを確認し、正常な機能を確保する。