重力鋳造ゲーティングシステムにおける気泡追跡

2025-03-08

ダイカストアルミ自動車部品の効率的なバリ取り及び研磨方法

2025-03-19覆砂球墨鋳鉄鋳造物の収縮と収縮穴の原因と改善プロセス

まとめ:

- 球墨鋳鉄の凝固特性と凝固過程における体積変化に基づき、球墨鋳鉄部品の製造に用いる鉄型覆砂鋳造プロセスにも収縮補償が必要であるという観点を提案する。プロセス設計においては、鉄型鋳造物の高い剛性を十分に活用し、球墨鋳鉄の黒鉛化膨張による自己収縮補償特性をより効果的に発揮させる。無冒口法、順次凝固法、直接実用冒口法、平衡凝固法、冷間冒口法、急冷法、数値シミュレーション技術をそれぞれ採用し、複数の事例を用いて鋳造物の収縮と収縮穴を防止するプロセス対策を詳細に説明する。

球墨鋳鉄は高強度、良好な靭性、低コストの長所を持ち、自動車、農業機械、船舶、パイプライン、油圧機械などの重要な製造業で幅広く応用されています。しかし、球墨鋳鉄部品の収縮・収縮欠陥は生産上の長年の課題です。鉄型覆砂鋳造は、金属型鋳造とシェルモールド鋳造をベースに発展した新しい鋳造技術です。

鉄型と覆砂層で構成される鋳型は剛性に優れ、冷却速度が速く、しかも覆砂層の密度が高いため、生産される鋳造物は寸法精度が高く、加工代が小さく、表面品質が良好で、内部組織が緻密で、製品品質の再現性に優れた利点を持ちます。特に球墨鋳鉄部品の場合、黒鉛化膨張を十分に活用して自己収縮特性を発揮することができます。しかし、これは鉄型覆砂鋳造による球墨鋳鉄部品が収縮欠陥を全く生じないことを意味するわけではなく、無冒口で鋳造可能であるというわけでもありません。本稿では球墨鋳鉄の凝固特性に基づき、数値シミュレーション技術を組み合わせて、鉄型覆砂鋳造プロセスにおける収縮穴・収縮の防止方法と成功事例を紹介します。

一

国内外の鋳造技術者は数十年にわたり球墨鋳鉄に関する研究を行っており、他の合金とは異なる凝固特性を発見しており、主に以下の点に表れています:

(1)球墨鋳鉄の共晶凝固温度範囲は比較的広い。球墨鋳鉄の共晶結晶が起こる際、マグネシウムの添加により液相中で黒鉛核が一定の大きさまで成長するとオーステナイトで囲まれます。オーステナイトの殻が溶融液中の炭素原子が黒鉛球へ拡散することを妨げるため、黒鉛球の成長速度が低下し、凝固過程が緩慢に進行します。その結果、より大きな過冷却度で新たな黒鉛異種核上に新しい黒鉛核が形成され、共晶凝固が維持されます。したがって、共晶変態は比較的広い温度範囲で起こり、鋳造物の広い断面で固液共存状態となり、ペースト状凝固となるため、凝固中の収縮を補償することが困難となります。

(2)球墨鋳鉄には多数の黒鉛核が存在する。灰口鋳鉄と比較して、球墨鋳鉄は球状化処理と孕育処理を経る必要があり、灰口鋳鉄よりもはるかに多くの黒鉛核を有し、共晶クラスターのサイズは灰口鋳鉄よりも大幅に微細です。

(3)球墨鋳鉄は凝固時に大きな黒鉛化膨張力を生じる。共晶凝固過程では、球墨鋳鉄の黒鉛は速やかにオーステナイトの殻に囲まれます。黒鉛の成長に伴う膨張が溶銑に伝達されないため、より大きな共晶膨張力が発生します。この黒鉛化膨張力は灰口鋳鉄の 5 倍に達します。鋳型の剛性が高くなければ、鋳型が膨張して鋳造物の形状が変形する原因となります。黒鉛化膨張力が解放されると、凝固収縮時の金属に対する収縮補償効果が低下し、結果として収縮穴と収縮の傾向が高まります。

(4)球墨鋳鉄の凝固過程における体積変化パターンは 3 段階に分けられます:溶銑が充填されてから共晶温度までの液相収縮;共晶凝固過程で球状黒鉛が析出することによる体積膨張;溶銑が凝固した後の冷却過程における体積収縮。

国内外の専門家は球墨鋳鉄の凝固時体積変化のための多くの計算方法を提案してきました。一汽西柴の上級技術者である周根氏は、従来の計算方法を基に新たな計算方法を提案しました:w (Si) 含有量 2.5% の鋳鉄では、共晶オーステナイトの w (C) 含有量は 1.54%~1.6% です;溶銑が 3.8% C と 2.5% Si を含む場合、黒鉛の析出量は 3.8%−(1.54~1.6)%=(2.2~2.26)% となり、膨張量は 4.4%~4.52% となります(黒鉛析出量 1% あたりの体積膨張は 2.02%≒2%)。注湯温度が 1350℃、共晶温度が 1150℃、注湯系内での温度低下 50℃を差し引いた過熱度は 150℃で、液相収縮率 (1.6~1.8)%/100℃に基づいて液相収縮量を計算すると 2.4%~2.7%、非黒鉛化鋼のデータ 3% に基づいて金属凝固収縮量を計算すると、合計収縮量は 5.4%~5.7% となります。注湯温度がより高い場合、合計収縮量はより大きくなり、明らかに黒鉛化膨張で完全に相殺することはできません。したがって、どのようなプロセスを用いても、球墨鋳鉄部品には常に収縮補償が必要です。鋳型剛性が十分であっても、球墨鋳鉄が収縮しないという見方は誤りであり、鉄型覆砂鋳造プロセスも例外ではありません。

二

鋳造 CAE 技術はコンピュータと関連ソフトウェアを用いて、鋳造物の充填過程と凝固過程を数値シミュレーションし、得られたデータを処理・分析することで欠陥予測とプロセス最適化を行います。

充填シミュレーションは、鋳型内での溶融金属の流れ過程が鋳造物の成形に及ぼす影響を模擬します。溶融金属のスムーズな流れと合理的な充填順序は鋳造物の品質を確保する重要な条件であり、合理的な凝固順序の前提条件でもあります。充填シミュレーションを通じて、注湯系と冒口系内の溶融金属の流れ状態を解析し、注湯系と冒口系を最適化することで、溶融金属の流れ分離を回避し、溶融金属による型の衝撃や侵食を低減できます。凝固過程は溶融金属がキャビティを充填した後の液体から固体への変化過程です。凝固シミュレーションを通じて、鋳造物内の溶融金属の凝固順序を解析し、凝固過程で発生する欠陥を予測できます。

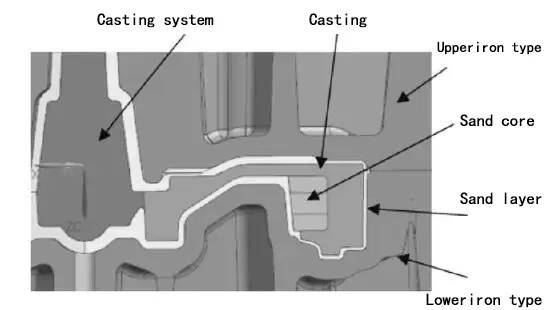

現在、数値シミュレーション技術は鋳造プロセス設計に広く応用されています。鉄型覆砂鋳造プロセスの熱伝達過程は一般的な砂型鋳造プロセスに比べて比較的複雑で、「鋳造物 - 覆砂層 - 鉄型 - 大気」間の熱伝達を含みます。実験と生産実践による検証の結果、このプロセスのシミュレーション解析も比較的成熟し信頼性の高いものとなっています。

三

鉄型覆砂鋳造プロセスの 2 大特徴は以下の通りです:① 鋳型剛性に優れること;② 鋳型各部の覆砂層の厚みを調整することで、各部の冷却速度をある程度改善できること。したがって、プロセス設計においてはこれらの長所を十分に活かす必要があります。球墨鋳鉄部品の場合、良好な鋳型剛性により、黒鉛化膨張による自己補償特性を一層効果的に発揮できます。一般的に、黒鉛浮遊が起こらず、一次黒鉛の析出が生じない前提では、w (C) と w (Si) の含有量が高いほど、孕育効果が強く、黒鉛化に有利で、黒鉛化膨張量が大きくなり、自己補償効果も向上すると考えられています。

しかし前述の通り、鋳型剛性がどれほど良好であっても、球墨鋳鉄部品には必ず収縮補償が必要です。鉄型覆砂プロセスにおいて、鋳造物の収縮穴と収縮を防止する方法は複数存在し、以下で事例を用いて説明します。

3.1 無冒口法

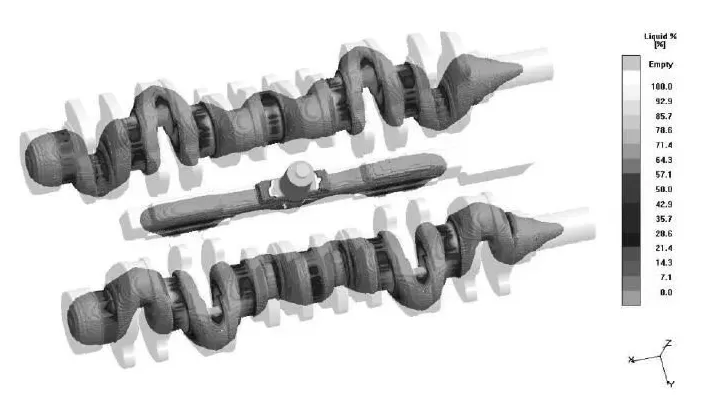

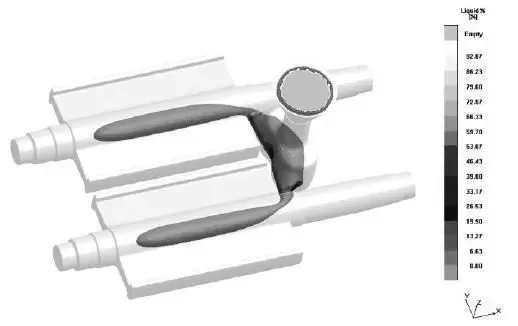

図 1 鋳造物が 30%凝固した際の液相表示

3.2 順次凝固法

ノーズレス法は、注湯システムを用いて液体収縮補償を行い、グラファイト化膨張を最大限に活用して自己収縮補償を完成させる方法です。この鉄型砂被覆プロセスは最初にクランクシャフトの生産に成功裏に適用され、クランクシャフトのノーズレス鋳造が最も典型的な事例となっています。そのプロセス特徴は、厚い注湯システムを使用して鋳物に液体収縮補償を提供することです。

ノーズレス法は鋳物係数>2.5cmの球状黒鉛鋳鉄鋳物に適しています。この方法では、高品質の冶金学的性質を持つ溶鉄、小さく平らで薄い湯口、多点からの溶鉄導入が要求されます。鋳物に冷しわが生じない条件下では、注湯温度を低く保つ必要があります。

図1は、シュタイヤー615クランクシャフトの注湯後30%凝固した時点での液相域を示しています。図からわかるように、凝固初期段階でクランクシャフトファンプレート上の湯口はすでに閉じており、メインジャーナルとコネクティングロッドジャーナルの中心部では全体的に厚い液相域が形成されています。後期段階では、グラファイト化膨張によって完全に自己収縮補償が達成されています。

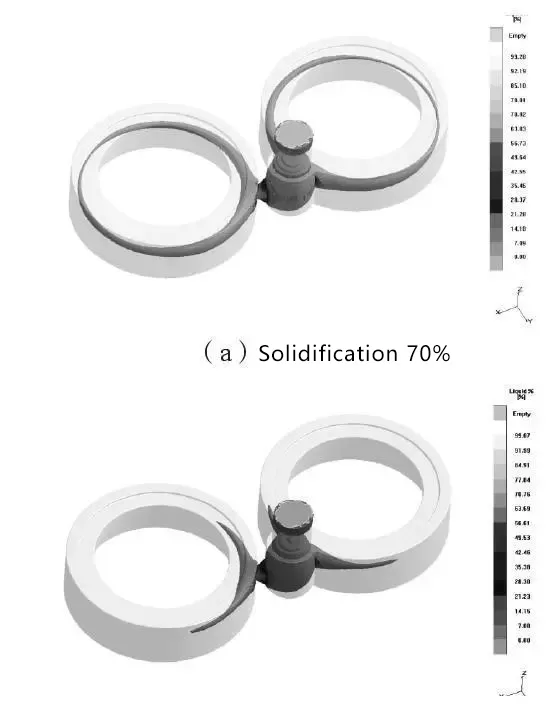

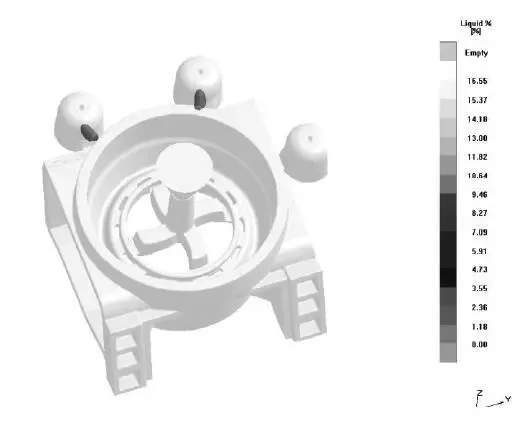

図 2 曳引力シーブの凝固過程

3.3 直接実用冒口法

ダイレクトプラクティカルリザー法は、リザーを用いて鋳造品の液体収縮を補償します。液体収縮が停止するか体積膨張が始まる時点で、リザーネックまたは内湯口が適時に凝固し、鋳型内の共晶膨張が溶融金属に正圧をかけることで、鋳造品内部の真空発生を防止します。この方法は鋳物係数<2.5cmの球状黒鉛鋳鉄(QT)鋳造品に適しており、高い歩留まり率とリザーの容易な除去が特徴です。

ベアリングカバーは1個当たり3.6kg、外形寸法118mm×110mm×60mmで、材質はQT500-7です。鉄型砂鋳造プロセス採用時、1型当たり14個を配置し、ダイレクトプラクティカルリザーによる液体補償を行います。図3は注湯後60%凝固した時点の液相域を示しており、この時点でリザーネックは凝固済みで、鋳造品とリザー内の溶融金属は分断されています。本プロセスの歩留まり率は76.5%に達し、粘土砂鋳造(51.5%)より25%高くなっています。

図 3:鋳造物が 60%凝固した際の液相表示

3.4 平衡凝固法

平衡凝固理論では、鋳鉄における冒口の役割は鋳造物の冷却凝固に伴う膨張収縮の差を補うことに留まり、冒口が鋳造物より後に凝固する必要はないと考えられている。その核心理論は次の通りである:冒口は熱点から離れて配置すると同時に熱点に近接させ、冒口による鋳造物への熱干渉を低減しながら収縮補償を容易にすることである。

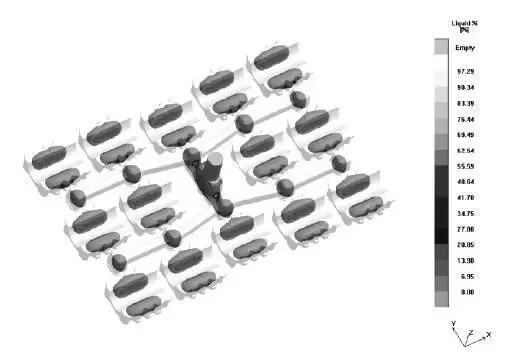

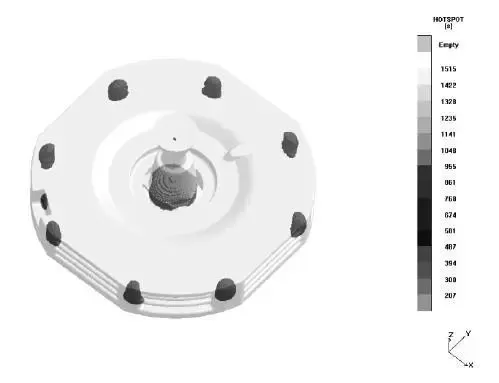

ロータ材質は QT500-7 で、鋳造物の寸法は長さ 628mm、幅 195mm、中央円筒部の直径 65mm である。中央円筒部が両側のプレートと交差する部分に熱点が形成される。平衡凝固法を採用し、熱点近傍の円錐台側に冒口を設置し、扁平な内注湯路を円筒部の内径方向に向けて配置することで、溶融金属が直接熱点に充填することを回避している。図 4 は注湯後にロータ鋳造物が 85%凝固した際の液相領域を示している。同図から明らかなように、中央円筒部の熱点に孤立した液相領域が形成されつつある。この液相領域の体積収縮は、後期の凝固過程における黒鉛化膨張によって相殺される。

図 4:鋳造物が 85%凝固した際の液相

図 5:鋳造物が 97%凝固した際の液相表示

図 6 熱部表示

図 7 モーターエンドカバーのプロセス設計

四

(1)一般的な砂型鋳造プロセスと比較して、鉄型覆砂鋳造プロセスの熱伝達過程は比較的複雑で、「鋳造物 - 覆砂層 - 鉄型 - 大気」間の熱伝達を含みます。実験と生産実践による検証の結果、このプロセスのシミュレーション解析は比較的成熟し信頼性の高いものとなっています。

(2)一般的な砂型鋳造プロセスと比較して、鉄型覆砂鋳造プロセスの熱伝達過程は比較的複雑で、「鋳造物−覆砂層−鉄型−大気」間の熱伝達を含みます。実験と生産実践による検証の結果、このプロセスのシミュレーション解析は比較的成熟し信頼性の高いものとなっています。

(3)鉄型は鋳型剛性に優れており、黒鉛化膨張による自己補償特性を効果的に発揮できます。黒鉛浮遊が生じず、一次黒鉛の析出が起こらない前提では、C および Si 含有量が高いほど、孕育効果が強く、その効果はより良好となります。

(4)無冒口法、順次凝固法、直接実用冒口法、平衡凝固法、冷間冒口法、急冷法などの各種手法を用いて鋳造物の収縮欠陥を防止した成功事例は、鉄型覆砂鋳造プロセスを各種鋳造物に対して具体的に分析・設計する必要性を示しています。